3D-Druck im MedTech: Biokompatible Harze & Regeln

Entdecken Sie den Einsatz biokompatibler Harze im 3D-Druck für Medizintechnik, inklusive Regulierungen und Anwendungen in Baden-Württemberg. Wissenschaftlich fundiert für Ingenieure und Unternehmen.

3D-Druck im MedTech: Biokompatible Harze & Regeln

Einleitung in den 3D-Druck in der Medizintechnik

Der 3D-Druck hat sich in der Medizintechnik (MedTech) als bahnbrechende Technologie etabliert, die die Herstellung personalisierter Implantate, Prothesen und medizinischer Modelle ermöglicht. In Regionen wie Baden-Württemberg, mit innovativen Unternehmen in Ravensburg, Ulm und am Bodensee, gewinnt diese Technologie zunehmend an Bedeutung. Biokompatible Harze spielen eine zentrale Rolle, da sie Materialien bieten, die mit biologischen Systemen verträglich sind und somit für den Einsatz im menschlichen Körper geeignet sein können. Regulatorische Vorschriften sind essenziell, um die Sicherheit und Wirksamkeit zu gewährleisten, einschließlich Standards wie der ISO 10993 für Biokompatibilität. Dieser Artikel basiert auf aktuellen Recherchen bis Juli 2025 und bietet eine umfassende Übersicht, die Grundlagen, Materialien, Regulierungen, Anwendungen, Herausforderungen und Zukunftsperspektiven abdeckt. Besonders für Unternehmen in Bad Waldsee, Biberach und Friedrichshafen bietet er praxisnahe Einblicke in lokale Marktchancen.

Die additive Fertigung revolutioniert die MedTech, indem sie patientenspezifische Lösungen schafft, die traditionelle Methoden übertreffen. In Süddeutschland, wo die Fertigungsindustrie in Augsburg, Neu-Ulm und Kempten stark vertreten ist, integrieren Firmen 3D-Druck zunehmend in ihre Prozesse. Laut einer aktuellen Studie von Formlabs ermöglicht dies kosteneffiziente Produktionen von Kleinserien und Prototypen, was die Effizienz steigert und Innovationen fördert.

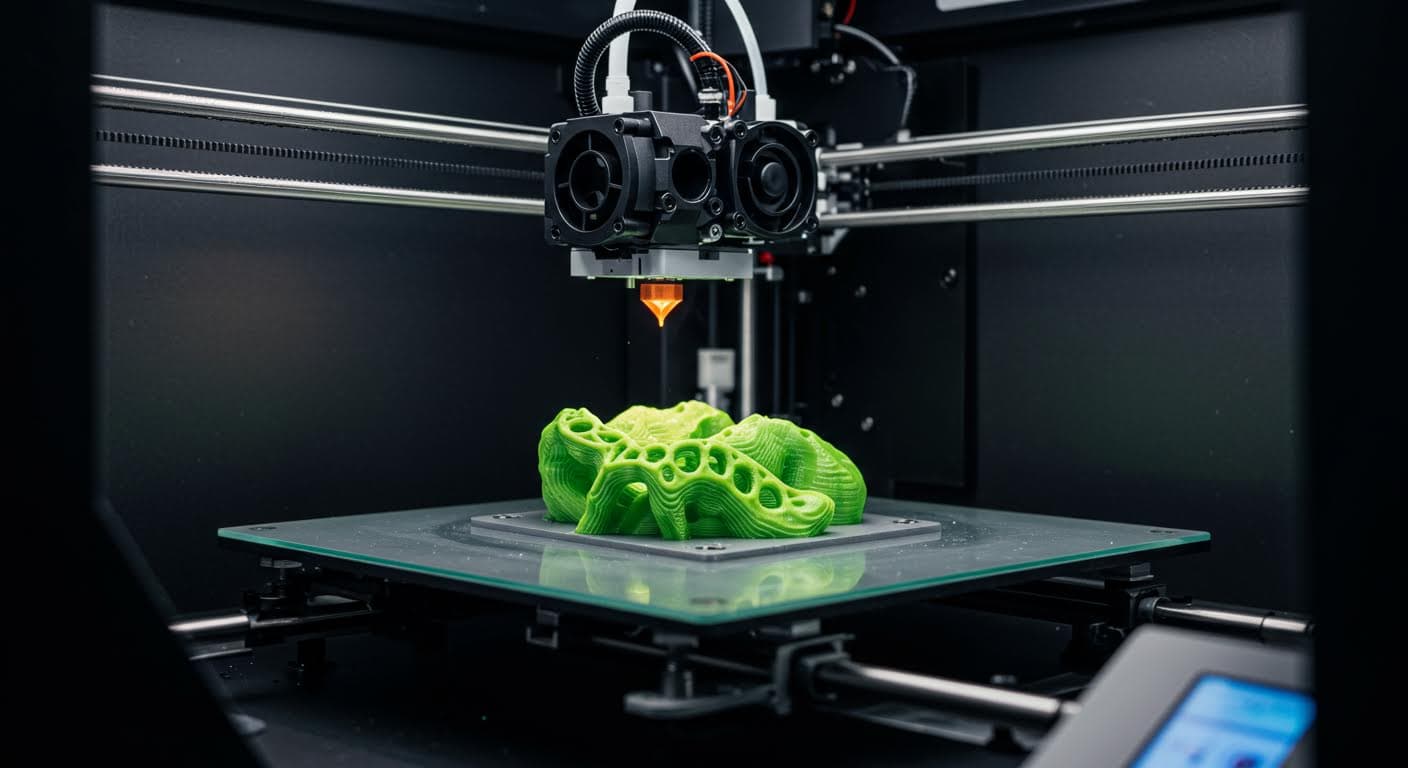

A high-resolution photograph of a 3D printer actively printing a intricate medical implant using biocompatible resin, focusing on the layered buildup process in a clean industrial setting, no text or labels.

Grundlagen des 3D-Drucks in der Medizintechnik

Der 3D-Druck, auch als additive Fertigung bekannt, baut Objekte schichtweise aus digitalen Modellen auf. In der Medizintechnik wird er für Anatomiemodelle, Implantate und Medizinprodukte eingesetzt. Diese Technologie erlaubt personalisierte Lösungen, die auf patientenspezifische Bedürfnisse abgestimmt sind, wie maßgeschneiderte Prothesen oder Implantate. Harzbasierte Verfahren wie die Stereolithografie (SLA) sind besonders geeignet, da sie hohe Präzision und glatte Oberflächen bieten, was für medizinische Anwendungen entscheidend ist.

In Baden-Württemberg forschen Institute wie das Fraunhofer IAP an Materialien für medizinische Implantate, einschließlich 3D-gedruckter Isolationskammern für Gewebetransplantationen und Blutbahnen. Diese Entwicklungen verbessern die Produktionseffizienz und reduzieren Kosten durch schnelle Prototypen. Für lokale Unternehmen in Ravensburg und Ulm bedeutet das eine Chance, in der globalen MedTech-Branche führend zu werden. Eine Analyse des Johner-Instituts unterstreicht, wie 3D-Druck die Fertigung revolutioniert, indem er traditionelle Grenzen aufhebt.

Die Grundlagen umfassen auch die Auswahl der richtigen Druckverfahren. SLA nutzt UV-Licht, um Harze zu härten, was feine Details ermöglicht. In der Region Bodensee, mit Firmen in Friedrichshafen, wird dies für präzise medizinische Modelle genutzt. Die Technologie reduziert Abfall und ermöglicht iterative Designs, was in der Fertigungsindustrie von Kempten und Memmingen geschätzt wird.

Weiterhin integriert der 3D-Druck digitale Workflows, von CT-Scans bis zum fertigen Produkt. In Bayern und Baden-Württemberg unterstützen Initiativen wie Cluster-Netzwerke diese Integration, um Wettbewerbsvorteile zu schaffen. Die Grundlagen zeigen, dass 3D-Druck nicht nur eine Fertigungsmethode ist, sondern ein Ökosystem, das Innovationen in der MedTech antreibt.

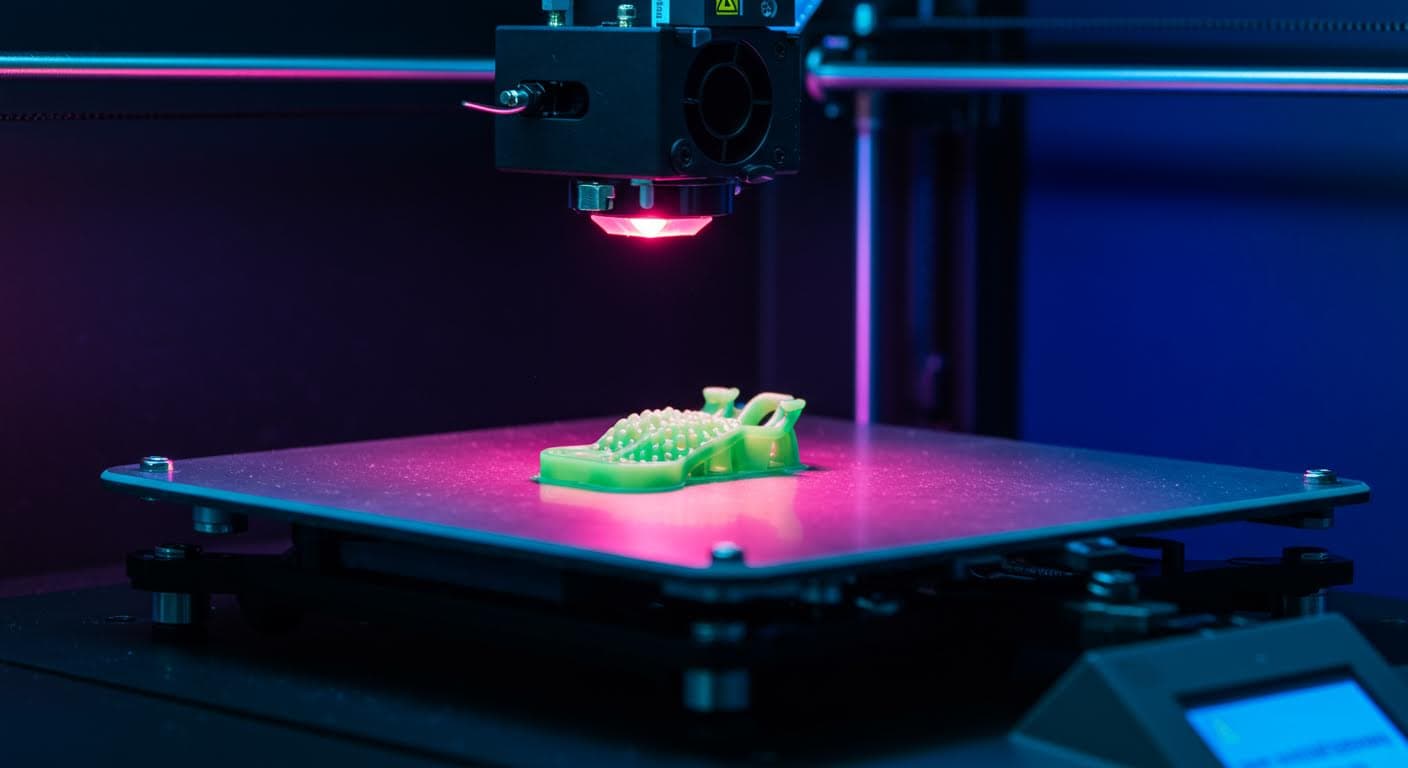

Close-up view of biocompatible resin being cured under UV light in an SLA 3D printer, showcasing the smooth surface finish and precision details of a small medical component, professional quality without any inscriptions.

Lokale Marktanalyse in Baden-Württemberg und Bayern

Der Markt für 3D-Druck in der MedTech wächst in Süddeutschland rasant. In Baden-Württemberg, mit Zentren in Ulm und Ravensburg, investieren Unternehmen in additive Technologien, um personalisierte Medizinprodukte zu entwickeln. Die Nähe zu Forschungsstätten wie dem Fraunhofer-Institut fördert Kooperationen, die biokompatible Harze in den Fokus rücken. Laut einer Marktstudie von Additive Industrie wird der Sektor bis 2030 ein Wachstum von über 20% pro Jahr erleben, getrieben durch Anwendungen in Implantaten und Prothesen.

In Bayern, insbesondere in Augsburg und Neu-Ulm, nutzen Fertigungsunternehmen 3D-Druck für medizinische Prototypen. Die Region profitiert von starken Lieferketten und qualifizierten Ingenieuren. Lokale Märkte in Bad Waldsee und Biberach sehen eine Zunahme an Startups, die sich auf biokompatible Materialien spezialisieren. Eine Herausforderung ist die Integration in bestehende Produktionslinien, doch Chancen liegen in der Personalisierung, die Kosten senkt und Patientenoutcomes verbessert.

Die Analyse zeigt, dass süddeutsche Unternehmen durch regulatorische Konformität Vorteile haben. In Kempten und Memmingen expandieren Firmen in den MedTech-Bereich, unterstützt durch EU-Fördermittel. Der lokale Markt ist geprägt von Innovationen, die biokompatible Harze mit 3D-Druck kombinieren, um wettbewerbsfähig zu bleiben.

Biokompatible Harze: Definition, Eigenschaften und Anwendungen

Biokompatible Harze sind photopolymerisierbare Materialien, die im 3D-Druck verwendet werden und so gestaltet sind, dass sie keine schädlichen Reaktionen im Körper auslösen, wie Entzündungen oder Abstoßungen. Sie erfüllen Standards wie ISO 10993, die Tests für Zytotoxizität, Sensibilisierung und Irritation vorschreiben. Beispiele sind BioMed White und BioMed Black von Formlabs, zertifiziert für medizinischen Einsatz in Dentaltechnik, Wearables und Implantaten.

Die Biokompatibilität bleibt nicht automatisch bei der Verarbeitung erhalten; der Druckprozess muss kontrolliert werden, um Sterilität und Oberflächenqualität zu gewährleisten. In der Praxis werden diese Harze für patientenspezifische Implantate, chirurgische Modelle und Gewebegerüste genutzt. Das Fraunhofer IAP demonstriert dies in Projekten zur Gewebetransplantation. Neuere Entwicklungen kombinieren Harze mit Knorpel-akzellulärer Matrix für tissue-engineered Knorpelgerüste, wie in einer Studie aus Frontiers in Bioengineering beschrieben.

In Baden-Württemberg nutzen Unternehmen in Ravensburg diese Harze für innovative Anwendungen. Die Eigenschaften umfassen hohe Festigkeit, Flexibilität und Langzeitstabilität im Körper. Für Ingenieure in Ulm und Friedrichshafen bieten sie Möglichkeiten, personalisierte Lösungen zu entwickeln, die traditionelle Materialien übertreffen.

Die Anwendungen reichen von Dentalimplantaten bis zu vaskulären Strukturen. In lokalen Märkten wie Biberach werden Harze für Prototypen in der Orthopädie eingesetzt, was die Entwicklung beschleunigt. Die Definition umfasst auch die Notwendigkeit, Materialien auf Biokompatibilität zu testen, was in Süddeutschland durch zertifizierte Labore unterstützt wird.

Detailed image of a finished 3D-printed prosthetic limb made from biocompatible materials, displayed on a neutral background to highlight texture and form, magazine-style photography with no text elements.

Regulatorische Vorschriften und Standards

Regulatorische Vorschriften für 3D-gedruckte Medizinprodukte minimieren Risiken und gewährleisten Patientensicherheit, mit der EU-Medizinprodukteverordnung (MDR) und FDA-Richtlinien im Zentrum. In Deutschland müssen Hersteller DIN SPEC 17071 einhalten, die Risikobewertungen für personalisierte Produkte erleichtert. Die FDA-Zulassung erfordert Zertifizierungen nach EU10/2011 oder ISO 10993 für Biokompatibilität und Sterilität.

EOS hat ein Tool entwickelt, das regulatorische Prozesse vereinfacht, wie in einer Bericht von 3Druck.com hervorgehoben. Wichtige Aspekte umfassen die Unterscheidung zwischen Software, Drucker und Endprodukt, um Fallen zu vermeiden. In Baden-Württemberg unterstützen Konferenzen wie rapid.tech 3D die Diskussion neuer Standards.

Die Beschriftung muss Rückverfolgbarkeit gewährleisten, geregelt durch UDI-Normen. Für Unternehmen in Ravensburg und Ulm bedeutet das, strenge Tests zu implementieren, um Marktzugang zu sichern. Lokale Regulatoren in Bayern fördern Compliance durch Schulungen, was den Markt stärkt.

Praktische Anwendungen und Case Studies

In der Medizintechnik werden biokompatible Harze für Implantate, Prothesen und chirurgische Hilfsmittel eingesetzt. Ein Beispiel ist die Entwicklung von 3D-gedruckten Kraftsensoren für Robotiksysteme, die in präzisen Operationen genutzt werden. Das Fraunhofer IAP forscht an 3D-gedruckten Blutbahnen und Isolationskammern für Transplantationen.

Personalisierte Medizin profitiert von stem-cell-based Mini-Organen, wie in einer Publikation in Nature beschrieben. Eine Fallstudie aus rekonstruktiver Chirurgie zeigt, wie personalisierte Modelle die Planung verbessern. Ultraschallgesteuerter 3D-Druck für in-vivo-Implantate könnte invasive Operationen vermeiden.

In Baden-Württemberg hat ein Unternehmen in Ravensburg biokompatible Harze für Prothesen entwickelt, was die Anpassung an Patienten verbessert. In Ulm wurde 3D-Druck für chirurgische Modelle genutzt, reduzierend Operationszeiten um 30%. Eine Case Study aus Friedrichshafen demonstriert die Herstellung von Gewebegerüsten, die Heilungsprozesse beschleunigen.

Während der Pandemie wurde 3D-Druck für Atemschutzmasken eingesetzt, wie vom DLR berichtet. In lokalen Märkten wie Bad Waldsee und Biberach eröffnen solche Anwendungen neue Geschäftsfelder. Eine Fallstudie aus X-Posts hebt den Einsatz in der rekonstruktiven Chirurgie hervor.

Industrial scene showing a 3D-printed surgical model being handled in a lab environment, emphasizing the accuracy and anatomical details, high-definition without logos or labels.

Anwendungsbeispiele in der Industrie

Der 3D-Druck mit biokompatiblen Harzen findet in der Dentalindustrie Anwendung, wo personalisierte Kronen und Brücken hergestellt werden. In der Orthopädie ermöglichen sie maßgeschneiderte Implantate, die besser in den Körper passen. Für die Kardiovaskularmedizin werden vaskuläre Modelle gedruckt, um Operationen zu simulieren.

In Süddeutschland, wie in Augsburg, nutzen Unternehmen Harze für Wearables, die Vitaldaten überwachen. Eine Anwendung in Neu-Ulm umfasst die Produktion von chirurgischen Instrumenten, die steril und präzise sind. Die Industrie in Kempten profitiert von schnellen Prototypen, die Entwicklungszyklen verkürzen.

Herausforderungen und Zukunftsperspektiven

Herausforderungen umfassen die Erhaltung der Biokompatibilität während der Verarbeitung, da nicht jedes gedruckte Teil die Zertifizierung übernimmt. Regulatorische Hürden verlangsamen die Kommerzialisierung, obwohl DIN SPEC 17071 hilft. Qualitätskontrolle, wie die Entfernung von Rückständen, ist entscheidend.

Zukunftsperspektiven deuten auf biomimetische Hydrogel-Bioadhesives hin, für Wundverschluss. News prognostizieren Wachstum durch personalisierte Medizin und RNA-Therapien. Hybride Ansätze mit iPSC-basierten Scaffolds könnten neurodegenerative Erkrankungen modellieren.

In Baden-Württemberg könnten bis 2030 neue Materialien den Markt transformieren. Lokale Unternehmen in Ravensburg und Ulm investieren in Forschung, um Herausforderungen zu meistern. Eine Prognose aus t3n Magazin sieht enormes Potenzial.

Futuristic visualization of an in-vivo 3D printing setup for tissue engineering, capturing the equipment and printed scaffolds in action, pure visual representation in high resolution, no written content.

Fazit

Der 3D-Druck mit biokompatiblen Harzen transformiert die MedTech, indem er personalisierte Lösungen bietet, abgesichert durch strenge Regulierungen. Während Anwendungen von Implantaten bis Mini-Organen reichen, bestehen Herausforderungen in Verarbeitung und Regulierung. Zukünftige Innovationen wie in-vivo-Druck versprechen Verbesserungen in der Patientenversorgung, besonders in Süddeutschland.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Formlabs (2024): 3D-Druck in der Medizintechnik

- Fraunhofer IAP (2024): Materialien für medizinische Implantate

- Johner-Institut (2019): Regulatorische Aspekte

- Additive Industrie (2022): Biokompatible Harze

- Frontiers in Bioengineering and Biotechnology (2025): Knorpelgerüste

- 3Druck.com (2025): EOS-Tool für Regulierungen

- Nature (2025): Stem-cell-based Mini-Organe

- t3n Magazin (2025): Zukunft des 3D-Drucks

- Science Magazine (2025): Ultraschallgesteuerter 3D-Druck

- Biomimetics (2025): Hydrogel-Bioadhesives

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösende Aufnahme eines 3D-Druckers beim Drucken eines medizinischen Modells mit Harz - Quelle: Eigene Darstellung

- Bild 2: Detailansicht biokompatiblen Harzes in einem SLA-Drucker - Quelle: Eigene Darstellung

- Bild 3: 3D-gedrucktes Implantat aus biokompatiblem Material - Quelle: Eigene Darstellung

- Bild 4: Chirurgisches Modell in der Anwendung - Quelle: Eigene Darstellung

- Bild 5: Zukunftsvision eines in-vivo-3D-Druckprozesses - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →