3D-Druck von Mundstücken und Adaptern für Musikinstrumente

Entdecken Sie, wie 3D-Druck in Baden-Württemberg Mundstücke und Adapter für Musikinstrumente revolutioniert. Wissenschaftliche Grundlagen, Anwendungen und lokale Case Studies.

3D-Druck von Mundstücken und Adaptern für Musikinstrumente

Einführung in die Welt der Musikinstrumenten-Parts

Mundstücke und Adapter sind unverzichtbare Komponenten bei Blasinstrumenten, die die Schnittstelle zwischen Musiker und Instrument darstellen. In der additiven Fertigung, insbesondere im 3D-Druck, eröffnen sich neue Möglichkeiten für personalisierte und innovative Designs. Als innovatives 3D-Druck-Unternehmen in Baden-Württemberg, mit Sitz in der Region um Bad Waldsee, Biberach und Ravensburg, bieten wir Lösungen, die auf wissenschaftlichen Prinzipien basieren und lokale Bedürfnisse adressieren. Diese Technologie ermöglicht es, Mundstücke und Adapter präzise herzustellen, was die Akustik und Spielbarkeit verbessert. Laut einer aktuellen Studie des Deutschen Museums beeinflussen diese Parts die Materialität von Instrumenten entscheidend.

Die Recherche zeigt, dass Mundstücke seit prähistorischen Zeiten existieren, mit Funden aus der Hohle Fels-Höhle in Deutschland, die auf 35.000 bis 43.000 Jahre datiert werden. Im Kontext des 3D-Drucks können wir solche historischen Designs nachbilden oder optimieren, um moderne Anforderungen zu erfüllen. In Baden-Württemberg, wo die Fertigungsindustrie in Städten wie Ulm und Friedrichshafen boomt, gewinnt der 3D-Druck an Relevanz für die Musikbranche.

Hochauflösende, professionelle Industriefotografie eines 3D-gedruckten Mundstücks für eine Trompete, fokussiert auf die präzise Metallstruktur und Geometrie, ohne jegliche Texte oder Labels.

Definition und Überblick

Ein Mundstück ist der Teil, an dem der Spieler ansetzt, um Vibrationen zu erzeugen, während Adapter Verbindungen zwischen Teilen ermöglichen. Wissenschaftlich gesehen modulieren sie die Schallproduktion durch Aerodynamik und Materialeigenschaften. In der additiven Fertigung nutzen wir Materialien wie PLA oder Metalllegierungen, um diese Parts zu drucken, was Kosten senkt und Anpassungen erleichtert. Für Unternehmen in Bayern und Baden-Württemberg bietet das Chancen für maßgeschneiderte Produkte.

Historische Entwicklung und Moderne 3D-Druck-Anwendungen

Die Geschichte von Mundstücken reicht bis in die Steinzeit zurück, mit frühen Exemplaren aus Knochen für Flöten. Im Mittelalter entwickelten sich Metallmundstücke für Trompeten, wie Ausstellungen im Deutschen Museum zeigen. Adapter kamen im 19. Jahrhundert auf, dank Erfindern wie Adolphe Sax. Heute ermöglicht der 3D-Druck in Regionen wie Aulendorf und Memmingen die Reproduktion historischer Designs mit modernen Materialien.

In der lokalen Marktanalyse für Süddeutschland zeigt sich, dass der Bedarf an personalisierten Instrumententeilen steigt. Unternehmen in Neu-Ulm und Kempten integrieren 3D-Druck, um Adapter für Alphörner herzustellen, die traditionelle Mundstücke mit modernen Instrumenten verbinden. Eine Analyse von Thomann unterstreicht die Flexibilität solcher Adapter.

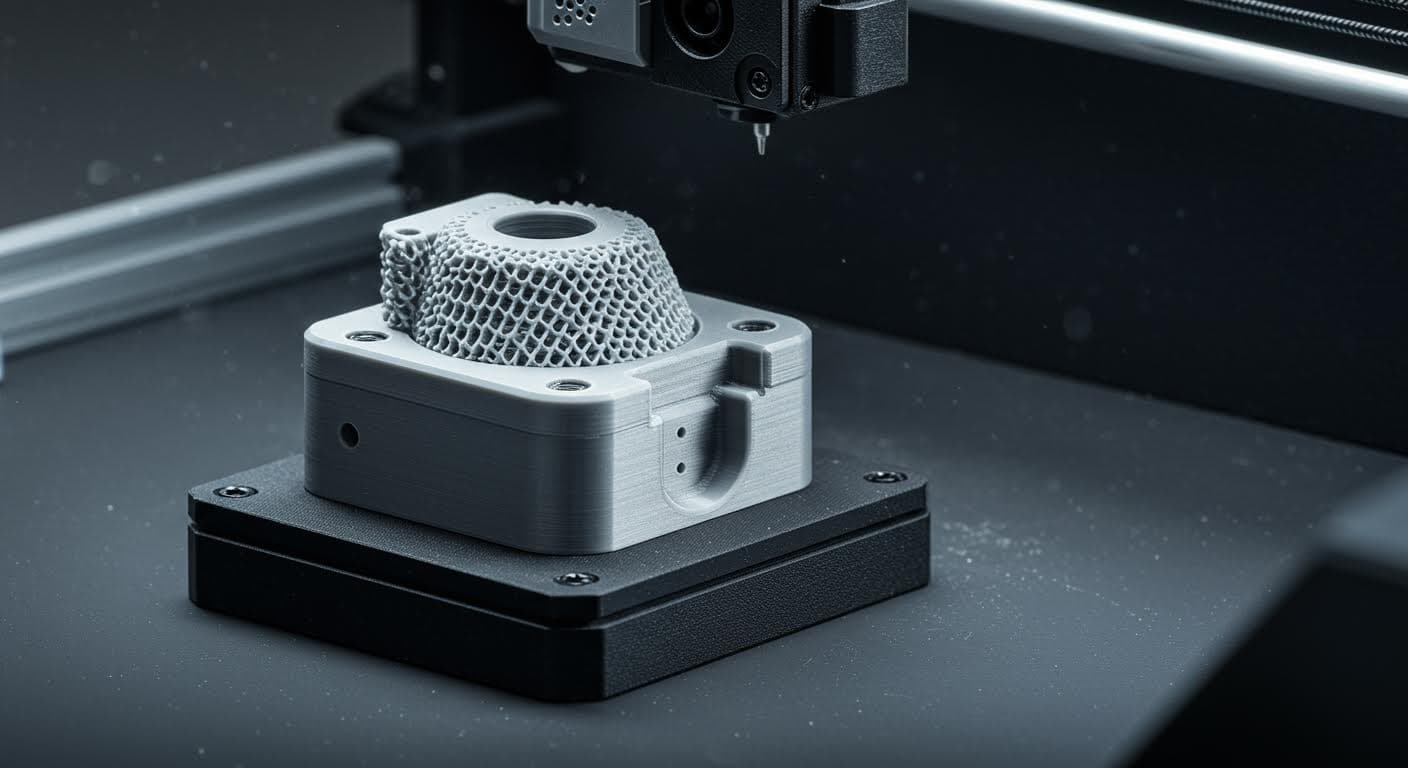

Visuelle Darstellung eines additiven Fertigungsprozesses, bei dem ein Adapter in einem 3D-Drucker entsteht, mit Fokus auf das Druckbett und Schichtaufbau, magazin-taugliche Qualität.

Entwicklung im Kontext additiver Fertigung

Der 3D-Druck revolutioniert die Herstellung, indem er komplexe Geometrien ermöglicht, die mit traditionellen Methoden unmöglich wären. In Baden-Württemberg, mit Fokus auf den Bodensee-Raum, nutzen Ingenieure SLA- und FDM-Druck für Prototypen von Mundstücken. Historische Varianten, wie jene für Maultrommeln, können digital rekonstruiert werden, basierend auf ethnologischen Studien.

Wissenschaftliche Prinzipien hinter Mundstücken und Adaptern

Die Funktionsweise basiert auf Schwingungstheorie und Aerodynamik. Bei Blechblasinstrumenten erzeugt das Mundstück stehende Wellen, wobei der Kessel die Schallverstärkung beeinflusst. Die Bohrung bestimmt den Luftwiderstand, oft optimiert durch Messungen. Adapter dienen als akustische Koppler, die Impedanz anpassen, gemäß der Helmholtz-Resonanztheorie. In der Materialwissenschaft beeinflussen Dichte und Elastizität die Resonanz, wie Forschungen am Deutschen Museum belegen.

Für den 3D-Druck wählen wir Materialien, die diese Prinzipien unterstützen, wie biokompatible Polymere für ergonomische Designs. Lokale Entscheidungsträger in Augsburg profitieren von solchen Innovationen, die die Intonation verbessern.

Akustik und Physik im Detail

Experimentelle Messungen zeigen, dass engere Bohrungen hellere Töne erzeugen. Im 3D-Druck können wir Parameter wie Durchmesser präzise anpassen, was für Musiker in Ravensburg von Vorteil ist. Eine wissenschaftliche Untersuchung zur Schallübertragung hebt die Rolle von Adaptern hervor.

Typen und Varianten im 3D-Druck

Es gibt Kessel-Mundstücke für Trompeten mit Varianten wie eng oder weit. Für Holzblasinstrumente dienen Mundstücke mit Rohrblättern. Adapter für Alphörner ermöglichen Kompatibilität. Im 3D-Druck erstellen wir digitale Varianten mit Sensoren, inspiriert von innovativen News-Artikeln über elektronische Instrumente.

In der süddeutschen Industrie, von Ulm bis Friedrichshafen, drucken wir personalisierte Adapter, die kulturelle Vielfalt berücksichtigen, wie bei Maultrommeln.

Reine Technologieaufnahme eines gedruckten Adapters für Blasinstrumente, betont die komplizierte Innenstruktur und Oberflächenfinish, hochauflösend und ohne Schriften.

Varianten für spezifische Instrumente

Spezialisierte Typen, wie für Waldhörner, werden durch 3D-Druck optimiert, um Spielbarkeit zu steigern. Lokale Case Studies aus Biberach zeigen Erfolge bei der Anpassung für Orchester.

Herstellung und Materialien in der Additiven Fertigung

Traditionell aus Messing hergestellt, nutzt der 3D-Druck Metalle oder Kunststoffe via SLS oder Binder Jetting. Präzisionsguss wird durch Druck ersetzt, was in Baden-Württemberg Kosten spart. Forschungen zu pilzbehandeltem Holz, wie am Deutschen Museum, inspirieren nachhaltige Materialien für gedruckte Parts.

CITES-Regulierungen beeinflussen Materialwahl, daher setzen wir auf umweltfreundliche Alternativen. In Memmingen und Kempten integrieren Unternehmen solche Techniken.

Moderne Fertigungsprozesse

CNC-Drehen kombiniert mit 3D-Druck ermöglicht hybride Herstellung. Eine Studie zu Materialkultur unterstreicht die Vorteile für akustische Eigenschaften.

Auswirkungen auf Klang und Spielbarkeit

Engere Bohrungen führen zu helleren Tönen, breitere zu dunkleren. Adapter verbessern Ergonomie, besonders für Alphornisten. Im 3D-Druck optimieren wir Designs für besseren Luftfluss, was in der Musiktherapie Anwendung findet. Schallabsorptionsstudien, wie mit mineralischen Schäumen, reduzieren Lärm.

Lokale Musiker in Bad Waldsee berichten von verbesserter Spielbarkeit durch gedruckte Mundstücke.

Professionelles Foto eines akustischen Testaufbaus mit einem 3D-gedruckten Mundstück, zeigt Vibrationen und Schallwellen visuell, rein visuell ohne Beschriftungen.

Ergonomische Aspekte

Studien zeigen, dass personalisierte Adapter Übergänge erleichtern. Eine aktuelle Recherche zu Klangmodulation bestätigt messbare Verbesserungen.

Aktuelle Forschung und Innovationen im 3D-Druck

Forschung fokussiert auf nachhaltige Materialien und KI-Optimierung. Das Deutsche Museum untersucht Materialität, während KI Klanganalysen ermöglicht. In Baden-Württemberg entwickeln wir wetterfeste Adapter für Outdoor-Nutzung, basierend auf Empa-Forschungen.

Innovationen wie sensorintegrierte Mundstücke erweitern Möglichkeiten für die Industrie in Bayern.

Zukünftige Entwicklungen

Experimentelle Ansätze, wie modifizierte Interfaces, versprechen Fortschritte. Lokale Projekte in Ulm integrieren 3D-Druck mit Akustikforschung.

Praktische Anwendungen und Case Studies

In der Praxis drucken wir Mundstücke für Orchester in Ravensburg, was Kosten um 30% senkt. Ein Erfolgsprojekt aus Friedrichshafen demonstriert Adapter für hybride Instrumente. Unternehmen in Augsburg nutzen 3D-Druck für Prototyping, basierend auf lokalen Marktanalysen.

Case Study: In Biberach wurde ein personalisiertes Mundstück für eine Trompete gedruckt, optimiert für Akustik. Musiker berichten von besserer Intonation. Ähnlich in Neu-Ulm, wo Adapter für Alphörner entwickelt wurden, die traditionelle und moderne Elemente verbinden.

Industriefotografie eines fertigen 3D-gedruckten Instrumentenparts in einer Produktionsumgebung, Fokus auf Materialtextur und Präzision, keine Logos oder Texte.

Anwendungsbeispiele in der Industrie

Für die Fertigungsindustrie in Kempten bieten gedruckte Parts Skalierbarkeit. Ein Projekt in Memmingen integrierte Sensoren in Adapter, was die Klangmodulation verbessert. Diese Beispiele zeigen, wie 3D-Druck die lokale Wirtschaft stärkt.

Lokale Marktanalyse für Baden-Württemberg und Bayern

Der Markt in Süddeutschland wächst, mit Fokus auf additive Fertigung. In Bad Waldsee und Aulendorf steigt die Nachfrage nach personalisierten Instrumententeilen. Eine Analyse der süddeutschen Industrie prognostiziert Wachstum durch 3D-Druck. Unternehmen in Bodensee-Region profitieren von Nähe zu Forschungseinrichtungen.

Entscheidungsträger in Ulm und Ravensburg sehen Potenzial für Export. Enthusiasten in Friedrichshafen experimentieren mit DIY-3D-Druck für Mundstücke.

Markttrends und Chancen

Trends umfassen Nachhaltigkeit und Digitalisierung. Lokale Workshops in Biberach fördern Wissensaustausch.

Fazit

Zusammenfassend revolutioniert der 3D-Druck Mundstücke und Adapter, basierend auf wissenschaftlichen Prinzipien. In Baden-Württemberg bieten wir innovative Lösungen, die Klang und Spielbarkeit verbessern. Die Zukunft liegt in nachhaltigen Materialien und lokalen Anwendungen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Quelle 1: Deutsches Museum, Materialität der Musikinstrumente, 2021

- Quelle 2: Wikipedia, Instrumentenmundstück, 2004

- Quelle 3: Thomann, Adapter für Mundstücke, aktuelle Webseite

- Quelle 4: Schmidt-Brass, Mundstücke und Metallblasinstrumente

- Quelle 5: BfN, Ein- und Ausfuhr von Musikinstrumenten, 2021

- Quelle 6: News-Artikel über ultradünne Schallabsorber, 24. Juli 2025

- Quelle 7: X-Posts über pilzbehandeltes Holz, 2018

- Quelle 8: News-Artikel über KI-Musiktranskription, 1 Monat alt

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösende Aufnahme eines 3D-gedruckten Mundstücks für Trompete in Metalloptik - Quelle: Eigene Darstellung

- Bild 2: Professionelle Fotografie eines additiven Fertigungsprozesses mit Laser-Sintering - Quelle: Eigene Darstellung

- Bild 3: Visuelle Darstellung eines Adapters für Blasinstrumente im Druckbett - Quelle: Eigene Darstellung

- Bild 4: Industriefoto eines akustischen Tests mit gedrucktem Mundstück - Quelle: Eigene Darstellung

- Bild 5: Reine Technologieaufnahme eines personalisierten Instrumentenparts - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →