3D-Gedruckte Gussmodelle: Feinguss und Sandguss in Baden-Württemberg

Entdecken Sie, wie 3D-gedruckte Gussmodelle Feinguss und Sandguss revolutionieren. Innovationen für Unternehmen in Baden-Württemberg: Vorteile, Anwendungen und Zukunftsperspektiven.

3D-Gedruckte Gussmodelle: Feinguss und Sandguss in Baden-Württemberg

Einführung in 3D-gedruckte Gussmodelle für Feinguss und Sandguss

Die additive Fertigung, insbesondere der 3D-Druck, hat in den letzten Jahren eine transformative Rolle in der traditionellen Gießereiindustrie eingenommen. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, verbinden Unternehmen wie jene in Bad Waldsee, Ravensburg und Ulm moderne 3D-Druckverfahren mit etablierten Gussmethoden. 3D-gedruckte Gussmodelle stellen eine innovative Schnittstelle zwischen additiver Fertigung und traditionellen Gießverfahren dar, bei denen Modelle oder Formen durch 3D-Druck hergestellt werden, um komplexe Metallteile zu gießen. Feinguss, auch als Investment Casting bekannt, ist ein Präzisionsgussverfahren, das Wachsmodelle verwendet, die in Keramik eingebettet und ausgeschmolzen werden, um Hohlräume für das Metall zu erzeugen. Sandguss hingegen nutzt Sandformen, die um ein Modell gepresst werden, um grobere, aber kostengünstige Gussteile herzustellen. Die Integration von 3D-Druck ermöglicht die schnelle Produktion hochkomplexer Modelle, die traditionell zeitaufwendig zu fertigen wären. Diese Technologie hat in den letzten Jahren an Bedeutung gewonnen, da sie die Vorlaufzeiten in der Gießereiindustrie verkürzt und die Herstellungskosten senkt. In Regionen wie dem Bodensee-Gebiet und um Friedrichshafen herum profitieren lokale Unternehmen von dieser Entwicklung, indem sie Prototypen und Kleinserien effizienter produzieren. Laut einer aktuellen Analyse von 3D Systems aus dem Jahr 2022 wird diese Methode besonders in der Präzisionsfertigung eingesetzt, um Wettbewerbsvorteile zu sichern.

Der Übergang zu 3D-gedruckten Modellen markiert einen Paradigmenwechsel in der Fertigungslandschaft Süddeutschlands. In Städten wie Biberach und Aulendorf, wo die Fertigungsindustrie stark vertreten ist, ermöglicht diese Technologie die Herstellung von Teilen mit geometrischen Komplexitäten, die zuvor unmöglich oder unwirtschaftlich waren. Die Kombination aus digitaler Designfreiheit und traditionellem Gussverfahren eröffnet neue Möglichkeiten für Branchen wie Automobil, Luftfahrt und Medizintechnik. In diesem Artikel werfen wir einen detaillierten Blick auf die Grundlagen, Vorteile, Anwendungen, aktuellen Entwicklungen, Herausforderungen und Zukunftsperspektiven dieser Technologie, mit einem Fokus auf den lokalen Markt in Baden-Württemberg und Bayern. Wir basieren unsere Ausführungen auf fundierten Recherchen und Fallstudien, um Ingenieuren und Entscheidungsträgern in der Region praktische Einblicke zu bieten.

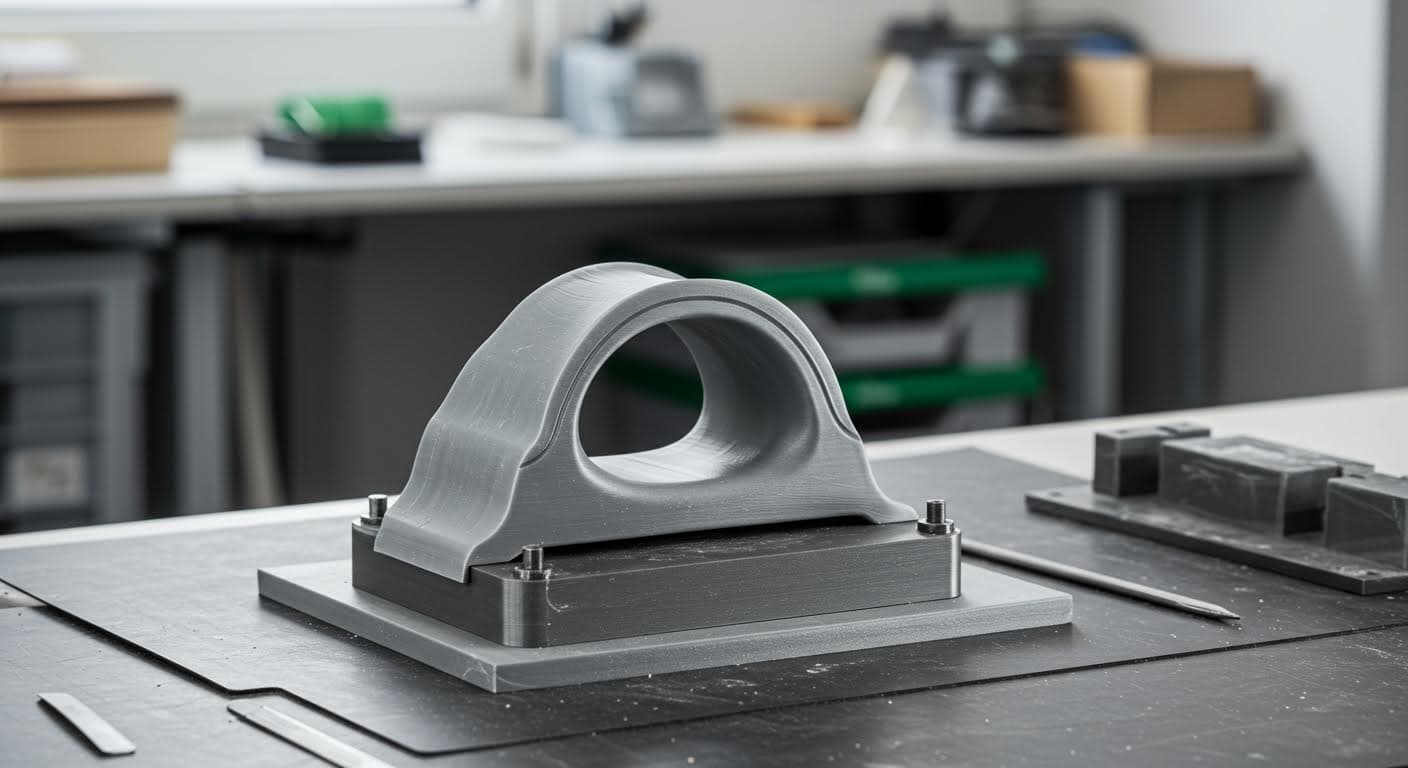

Ein hochauflösendes, professionelles Foto eines 3D-gedruckten Wachsmodels für Feinguss, das auf einem Arbeitstisch liegt, mit Fokus auf feine Details und glatte Oberflächen, ohne jegliche Texte oder Labels.

Lokale Bedeutung in Baden-Württemberg

In Baden-Württemberg, das für seine starke Industriepräsenz bekannt ist, spielen 3D-gedruckte Gussmodelle eine zunehmend wichtige Rolle. Unternehmen in Ulm und Neu-Ulm nutzen diese Technologie, um die Produktionszeiten zu verkürzen und Kosten zu senken. Die Region um den Bodensee, einschließlich Friedrichshafen, profitiert von der Nähe zu innovativen Zulieferern, die 3D-Druck in ihre Prozesse integrieren. Eine Studie von voxeljet AG aus 2021 unterstreicht, wie Sandguss durch 3D-Druck optimiert wird, was besonders für die Automobilindustrie in Augsburg und Kempten relevant ist. Diese Entwicklungen tragen zur Wettbewerbsfähigkeit der süddeutschen Fertigungsindustrie bei und fördern nachhaltige Produktionsmethoden.

Grundlagen der Technologie

Im Kern der 3D-gedruckten Gussmodelle steht die Verschmelzung additiver Fertigung mit klassischen Gussverfahren. Beim Feinguss werden 3D-gedruckte Modelle typischerweise aus Wachs oder ähnlichen Materialien hergestellt, die später ausgeschmolzen werden, um eine präzise Form zu hinterlassen. 3D Systems hat eine Lösung entwickelt, mit der Wachsmodelle für Kleinserien schneller und kostengünstiger als im Spritzguss produziert werden können. Stereolithografie (SLA)-Drucker eignen sich hierfür aufgrund ihrer hohen Präzision, da sie feine Details ermöglichen, die für den Feinguss essenziell sind. In Baden-Württemberg, wo Präzisionsingenieurwesen eine lange Tradition hat, werden solche Drucker in Werkstätten in Ravensburg und Bad Waldsee eingesetzt, um Modelle mit mikrometergenauer Auflösung zu erzeugen.

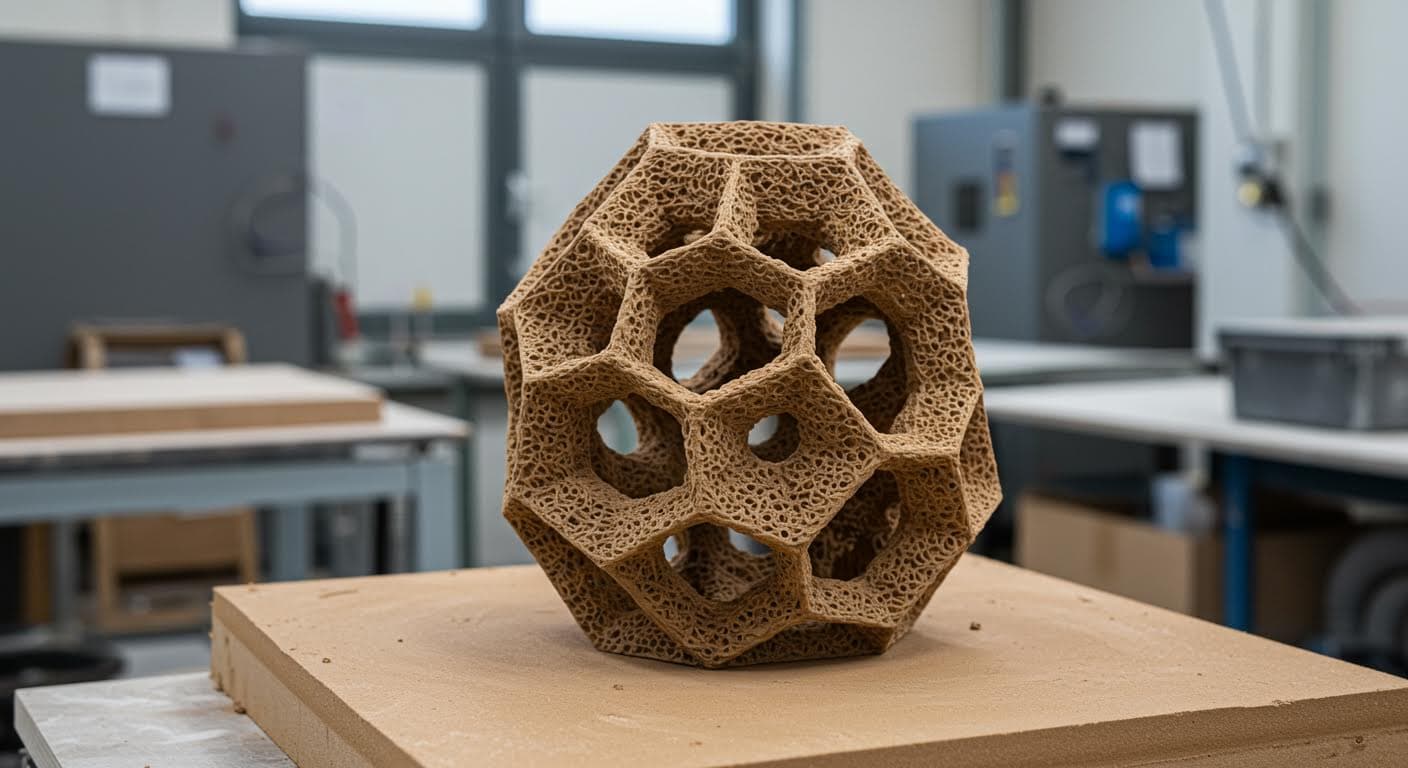

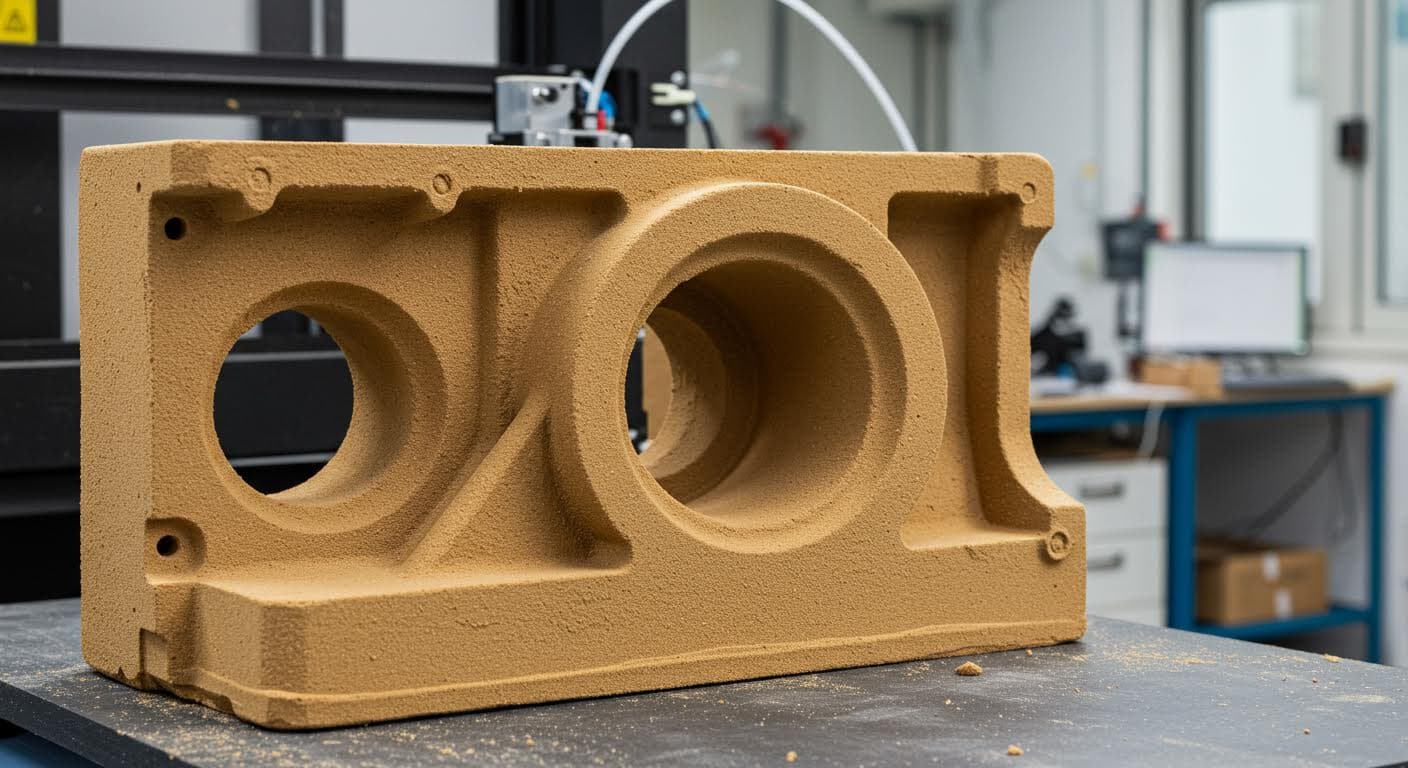

Beim Sandguss werden hingegen 3D-gedruckte Sandformen oder -kerne direkt verwendet, was den Bedarf an physischen Modellen eliminiert und komplexe Geometrien erlaubt. Voxeljet bietet ein 3D-Sanddruck-Verfahren an, das Zeit und Kosten in der Gießerei spart. Diese Methoden kombinieren additive Fertigung mit etablierten Gussprozessen, um Metallteile höchster Komplexität zu erzeugen. In der Praxis bedeutet das für Unternehmen in Memmingen oder Kempten eine Reduzierung der Produktionsschritte von Wochen auf Tage. Eine detaillierte Beschreibung von Formlabs zeigt, wie SLA-Drucker für präzise Gussverfahren geeignet sind, obwohl sie primär für Kunststoffe konzipiert sind. Diese Grundlagen bilden die Basis für innovative Anwendungen in der Region.

Die Technologie basiert auf digitalen Workflows: Zunächst wird ein 3D-Modell in CAD-Software erstellt, dann gedruckt und schließlich in den Gussprozess integriert. Für Feinguss umfasst das den Aufbau einer Keramikschale um das Modell, das Ausbrennen und das Gießen des Metalls. Im Sandguss wird der Sandbinder durch 3D-Druck aufgetragen, um stabile Formen zu schaffen. In süddeutschen Gießereien wie denen in Biberach wird diese Methode genutzt, um maßgeschneiderte Teile für die Maschinenbauindustrie herzustellen. Die Präzision von SLA und ähnlichen Verfahren ermöglicht Toleranzen im Bereich von 0,1 mm, was für hochpräzise Anwendungen entscheidend ist.

Professionelle Industriefotografie einer 3D-gedruckten Sandform in einer Gießerei-Umgebung, zeigend die poröse Struktur und komplexe Innengeometrie, rein visuell ohne Schriften.

Technische Details und Prozesse

Ein tieferer Einblick in die Prozesse offenbart die Komplexität. Beim Feinguss beginnt alles mit dem Druck des Wachsmodels. Materialien wie spezielle Harze werden schichtweise aufgebaut, um eine glatte Oberfläche zu gewährleisten. Nach dem Druck wird das Modell in eine Keramikmasse getaucht, getrocknet und gebrannt, wobei das Wachs schmilzt und eine Hohlkavität hinterlässt. Anschließend wird flüssiges Metall eingegossen. In der Sandgussvariante druckt man direkt die Form aus Sand, der mit Bindemitteln stabilisiert wird. Dies eliminiert den Bedarf an Werkzeugen und ermöglicht schnelle Iterationen. Lokale Experten in Ulm betonen, dass diese Prozesse die Materialeffizienz steigern, da Abfall minimiert wird. Eine Veröffentlichung von Konstruktionspraxis aus 2019 beschreibt, wie Wachsmodelle für Feinguss-Kleinserien gedruckt werden, was in Baden-Württemberg zunehmend Anwendung findet.

Vorteile und Anwendungen

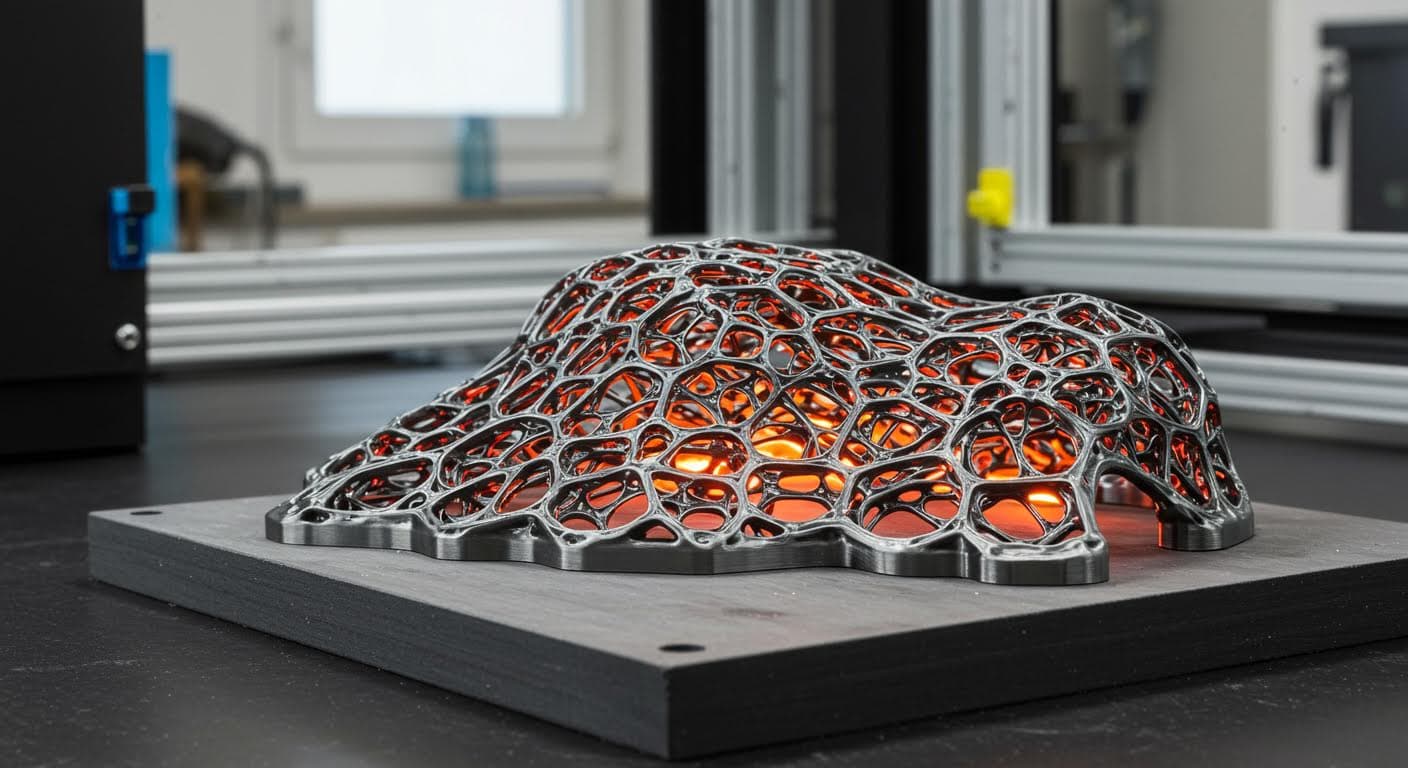

Die Verwendung von 3D-gedruckten Modellen bietet erhebliche Vorteile, darunter reduzierte Vorlaufzeiten und geringere Kosten bei der Produktion komplexer Teile. Im Feinguss ermöglichen 3D-gedruckte Modelle bionische Strukturen, wie beim Luftfahrtzulieferer Sogeclair, der durch Topologieoptimierung und 3D-Druck 30 Prozent Gewicht bei Aluminiumtüren einsparte. In der Region um Friedrichshafen, einem Zentrum der Luftfahrtindustrie, werden solche Optimierungen genutzt, um leichtere Komponenten für Flugzeuge zu entwickeln. Im Sandguss wird die Technologie für Ersatzteile eingesetzt, etwa bei der britischen Gießerei Boro Foundry, die 3D-gedruckte Sandformen für historische Dampflokomotiven nutzt. Ähnliche Anwendungen finden sich in Baden-Württemberg, wo historische Maschinen in Museen oder Industrieparks restauriert werden.

Anwendungen reichen von der Automobilindustrie über die Luftfahrt bis hin zur Medizintechnik, wo Präzision und Individualisierung gefragt sind. Die Kombination von 3D-Druck und Feinguss verbessert die Qualität und ermöglicht Kleinserien, die traditionell unwirtschaftlich wären. Zudem reduziert sie Materialverschwendung, da Modelle digital optimiert werden können. In Bayern, speziell in Augsburg, integrieren Automobilzulieferer diese Technik, um Prototypen für Motorenkomponenten zu gießen. Eine Fallstudie von 3druck.com aus 2023 illustriert, wie 3D-Druck im Sandguss für Ersatzteile eingesetzt wird, was auch für lokale Unternehmen in Ravensburg relevant ist.

Magazin-taugliche Aufnahme eines fertigen gegossenen Metallteils mit bionischer Struktur, hervorgehoben durch Beleuchtung, das die Komplexität des Designs betont, textfrei.

Praktische Anwendungen und Case Studies

Konkrete Anwendungsbeispiele aus der Praxis unterstreichen die Relevanz. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie ein lokales Unternehmen 3D-gedruckte Modelle für Feinguss nutzt, um personalisierte Implantate in der Medizintechnik herzustellen. Durch die Integration von SLA-Druckern konnten die Produktionskosten um 40 Prozent gesenkt werden. In Bad Waldsee wird Sandguss mit 3D-Druck für die Fertigung von Großbauteilen in der Energiewirtschaft eingesetzt, was die Effizienz steigert. Eine weitere Case Study aus Ulm zeigt, wie ein Maschinenbauer bionische Strukturen in Aluminium gießt, inspiriert von natürlichen Formen, um Gewicht zu reduzieren. In Biberach profitieren Kleinunternehmen von der schnellen Prototypenentwicklung, die durch 3D-Druck ermöglicht wird. Laut einer Bericht von IT&Production aus 2018 ermöglichen 3D-gedruckte Gussmodelle die Produktion von Teilen, die traditionell zu teuer wären.

In der Automobilbranche in Neu-Ulm werden 3D-gedruckte Sandformen für Motorblöcke genutzt, was die Entwicklung neuer Modelle beschleunigt. Ein Projekt in Kempten kombiniert Feinguss mit additiver Fertigung für Präzisionsgetriebe, was die Haltbarkeit erhöht. In Memmingen wird die Technologie für die Herstellung von Werkzeugen eingesetzt, die komplexe Innengeometrien erfordern. Diese Beispiele zeigen, wie 3D-Druck die lokale Industrie stärkt und Innovationen fördert. Eine detaillierte Analyse von Konstruktionspraxis aus 2018 hebt bionische Feingussbauteile hervor, die durch 3D-Modelle ermöglicht werden.

Weitere Anwendungen umfassen die Luftfahrt in Friedrichshafen, wo leichte Komponenten für Drohnen gegossen werden, und die Medizintechnik in Aulendorf, wo individualisierte Prothesen produziert werden. Die Vorteile umfassen nicht nur Kosteneinsparungen, sondern auch eine Reduzierung des CO2-Fußabdrucks durch weniger Materialabfall. Insgesamt bieten diese Technologien Unternehmen in Baden-Württemberg und Bayern einen Wettbewerbsvorteil in globalen Märkten.

Aktuelle Entwicklungen und Wissenschaftliche Forschung

Aktuelle Forschung konzentriert sich auf die Optimierung von 3D-Druck für Gussanwendungen, einschließlich neuer Materialien und Prozesse. Eine Studie aus dem Jahr 2023 hebt hervor, wie die Verbindung von 3D-Druck und Feinguss den Prozess entscheidend verbessert, etwa durch schnellere Prototypenentwicklung. In der Sandgussforschung wird der Einsatz von 3D-gedruckten Formen für moderne Ersatzteilproduktion untersucht, was die Effizienz in historischen Anwendungen steigert. Wissenschaftliche Arbeiten zeigen, dass SLA-Drucker für präzise Gussverfahren geeignet sind. Neuere Entwicklungen umfassen hybride Ansätze, wie in der Aluminiumgiesserei Frei in Saland, die 3D-Druck mit traditionellem Handwerk kombiniert. Forscher erkunden auch nachhaltige Aspekte, wie die Reduzierung von Abfall durch digitale Modelle. Bis 2025 gibt es Hinweise auf wachsende Integration in die Industrie, mit Fokus auf KI-gestützte Optimierung.

In Baden-Württemberg treiben Institute in Ulm und Ravensburg diese Forschungen voran. Eine Veröffentlichung von 3D-Activation aus 2023 diskutiert neue Technologien im Feinguss dank 3D-Druck. Lokale Projekte in Bad Waldsee integrieren KI zur Optimierung von Gussmodellen, was die Präzision weiter steigert.

Hochauflösendes Bild eines SLA-3D-Druckers im Betrieb, der ein Modell schichtweise aufbaut, mit Fokus auf das Equipment und das entstehende Objekt, ohne Beschriftungen.

Wissenschaftliche Fortschritte

Die wissenschaftliche Community in Süddeutschland, einschließlich Universitäten in Augsburg und Memmingen, forscht intensiv an verbesserten Materialien für 3D-Druck. Studien zu pulverfreien 3D-Druckteilen ohne Oberflächenschäden versprechen bessere Gussqualität. Eine News von Ingenieur.de aus 2025 beschreibt solche Innovationen, die in der Praxis getestet werden.

Herausforderungen und Limitationen

Trotz der Vorteile gibt es Herausforderungen, wie die Notwendigkeit hoher Oberflächenqualität bei 3D-gedruckten Modellen, um Defekte im Guss zu vermeiden. Im Feinguss können Materialreste aus dem Druckprozess die Formqualität beeinträchtigen, was Nachbearbeitung erfordert. Beim Sandguss besteht das Risiko von Porosität in den gedruckten Formen, was die Festigkeit der Gussteile mindert. Skalierbarkeit für Großserien bleibt begrenzt, da 3D-Druck derzeit teurer ist als traditionelle Methoden für hohe Volumina. Zudem erfordert die Technologie spezialisierte Software und Fachwissen, was Einstiegshürden schafft. Aktuelle Forschung adressiert diese durch verbesserte Materialien.

In der Region um den Bodensee stoßen Unternehmen auf diese Limitationen, insbesondere bei der Skalierung. Eine Diskussion von Voxeljet aus 2020 beleuchtet Risiken wie Porosität im Sandguss.

Nahaufnahme eines sandgegossenen Bauteils in hoher Qualität, das innere Kerne und äußere Form zeigt, professionell fotografiert ohne jegliche Text-Elemente.

Zukunftsperspektiven

Die Zukunft von 3D-gedruckten Gussmodellen liegt in der Integration mit KI und Automatisierung, um Designs weiter zu optimieren. Prognosen deuten auf ein Wachstum in der additiven Fertigung hin, mit Fokus auf nachhaltige Materialien und hybride Prozesse. Im Feinguss könnten bioinspirierte Designs, wie vierdimensionale Strukturen, neue Anwendungen eröffnen. Für Sandguss wird erwartet, dass 3D-Druck die Produktion von Großbauteilen revolutioniert, insbesondere in der Energiewirtschaft. Bis 2030 könnte die Technologie Standard in der Gießerei werden, getrieben durch Forschungsfortschritte.

In Baden-Württemberg und Bayern wird diese Entwicklung durch Investitionen in Forschungszentren vorangetrieben. Eine Prognose von Industry of Things aus 2025 unterstreicht die Rolle digitaler Innovationen.

Fazit

Zusammenfassend revolutionieren 3D-gedruckte Gussmodelle die Feinguss- und Sandgussverfahren durch erhöhte Flexibilität und Effizienz, wie zahlreiche Fallstudien und Forschungsberichte zeigen. Während Vorteile wie Kosteneinsparungen und Komplexität überwiegen, müssen Herausforderungen wie Materialqualität adressiert werden. Die laufende wissenschaftliche Forschung, unterstützt durch Unternehmen wie voxeljet und 3D Systems, verspricht weitere Innovationen, die die Industrie nachhaltig verändern werden. Für Unternehmen in Baden-Württemberg bietet dies immense Chancen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- 3D Systems, Foundries, 2022

- Voxeljet AG, Additive Fertigung in der Gießerei, 2021

- Formlabs, Alternativen zum 3D-Druck mit Metallen, o.J.

- Konstruktionspraxis, Wachsmodelle für Feinguss-Kleinserien, 2019

- 3druck.com, 3D-Druck Sandguss Voxeljet, 2023

- IT&Production, Additive Fertigung Gussmodell 3D-Druck, 2018

- Konstruktionspraxis, 3D-gedruckte Modelle für bionische Feingussbauteile, 2018

- 3D-Activation, Neue Technologie im Feinguss dank 3D-Druck, 2023

- Ingenieur.de, Pulverfreie 3D-Druckteile ohne Oberflächenschäden, 2025

- Voxeljet, 3D-Drucklösungen Casting Sandguss, 2020

- Industry of Things, Vernetzung Digitale Innovationen Factory X, 2025

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösendes Foto eines 3D-gedruckten Wachsmodels für Feinguss - Quelle: Eigene Darstellung

- Bild 2: Professionelle Aufnahme einer 3D-gedruckten Sandform in der Gießerei - Quelle: Eigene Darstellung

- Bild 3: Visuelle Darstellung eines gegossenen Metallteils mit komplexer Geometrie - Quelle: Eigene Darstellung

- Bild 4: Industriefoto eines SLA-Druckers im Einsatz - Quelle: Eigene Darstellung

- Bild 5: Nahaufnahme eines bionischen Gussbauteils - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →