3MF statt STL: Warum das Format die Zukunft des 3D-Drucks hat

Erfahren Sie, warum 3MF das STL-Format im 3D-Druck ablöst: Vorteile, Adoption und regionale Anwendungen in Baden-Württemberg. Wissenschaftlich fundiert für Ingenieure und Unternehmen.

3MF statt STL: Warum das Format die Zukunft des 3D-Drucks hat

Einleitung: Überblick über STL und 3MF als 3D-Druck-Formate

Das STL-Format, entwickelt im Jahr 1987, gilt als Pionier im Bereich des 3D-Drucks. Es beschreibt die Oberflächenstruktur von Modellen durch Dreiecke und ist aufgrund seiner Einfachheit weit verbreitet. Allerdings fehlen darin wesentliche Informationen zu Farben, Materialien oder Skalierungen, was in komplexen Anwendungen zu erheblichen Einschränkungen führt. Im Kontrast dazu steht das 3MF-Format, ein modernes, XML-basiertes System, das vom 3MF Consortium entwickelt wurde. Es integriert erweiterte Funktionen wie Materialangaben, Farbinformationen und Stützstrukturen, was es zu einem vielversprechenden Kandidaten für die Zukunft macht. In dieser umfassenden Analyse, basierend auf aktuellen Quellen, untersuchen wir, warum 3MF das Potenzial hat, STL zu ersetzen. Besonders in Regionen wie Baden-Württemberg, wo innovative Unternehmen in Bad Waldsee, Ravensburg und Ulm den 3D-Druck vorantreiben, gewinnt 3MF an Relevanz. Laut einer Analyse von Prusa aus 2019 zeigt sich bereits ein Shift hin zu fortschrittlicheren Formaten. Diese Entwicklung ist nicht nur technisch, sondern auch wirtschaftlich bedeutsam für die süddeutsche Fertigungsindustrie.

Der Übergang von STL zu 3MF ist ein Spiegel der Evolution in der additiven Fertigung. Während STL in den Anfängen der Technologie unverzichtbar war, reichen seine Möglichkeiten heute nicht mehr aus. In Baden-Württemberg, mit seinem starken Fokus auf Automobil- und Maschinenbau, suchen Unternehmen nach effizienteren Lösungen. Das 3MF-Format adressiert genau diese Bedürfnisse, indem es den gesamten Workflow optimiert. Wir werden in diesem Artikel die historischen Wurzeln beider Formate beleuchten, ihre Vorteile vergleichen, aktuelle Trends analysieren und regionale Anwendungen diskutieren. Ziel ist es, Ingenieuren und Entscheidungsträgern in Bayern und Baden-Württemberg fundierte Einblicke zu bieten, um fundierte Entscheidungen zu treffen.

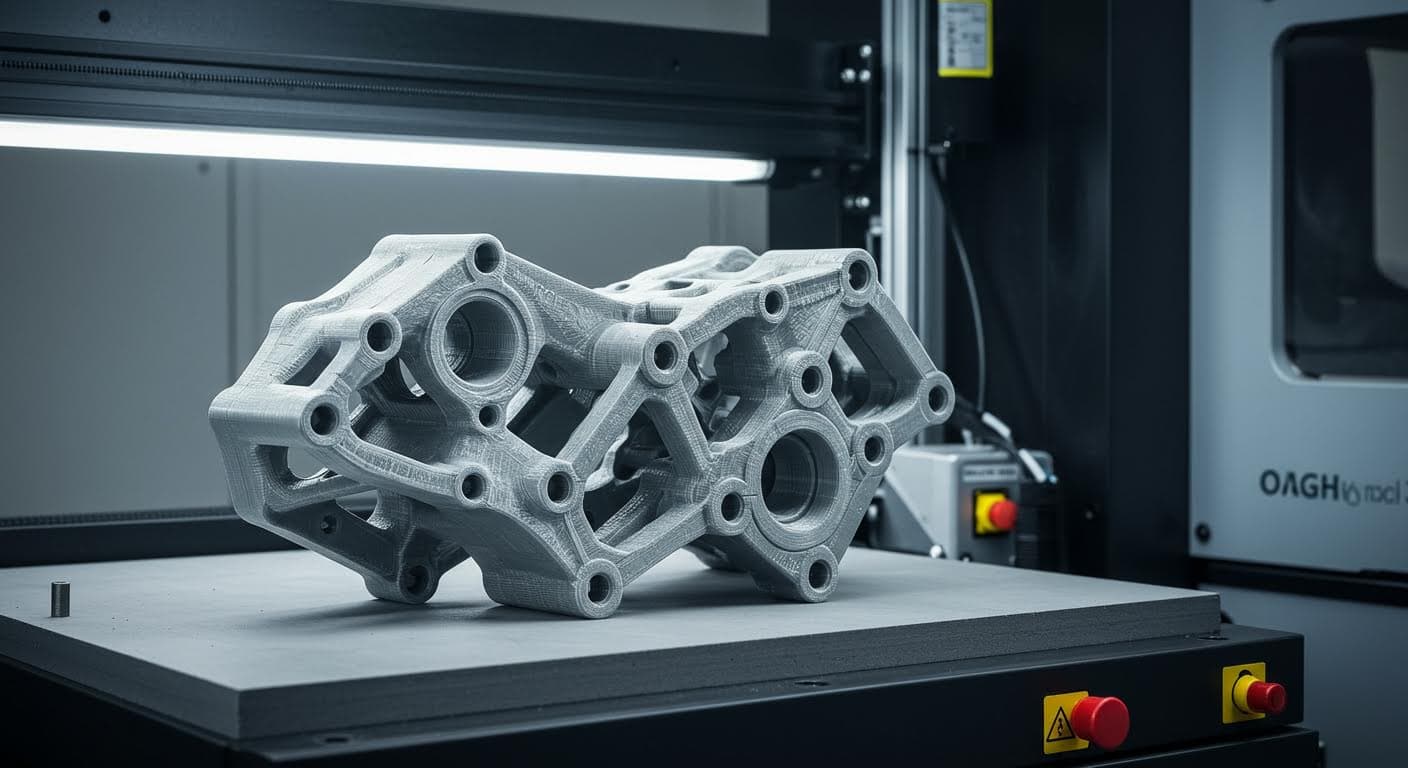

Ein professionelles, hochauflösendes Foto eines industriellen 3D-Druckers, der ein komplexes geometrisches Objekt druckt, mit Fokus auf die Druckdüse und Schichten, ohne jegliche Text oder Logos.

Grundlegende Unterschiede

STL beschränkt sich auf geometrische Daten, was zu manuellen Anpassungen in Slicer-Software führt. 3MF hingegen speichert vollständige Produktionsdaten, was Fehler minimiert. In einer Studie von 3Dnatives aus 2022 wird hervorgehoben, dass solche Einschränkungen bei STL zu Ineffizienzen in der Produktion führen. Für Unternehmen in Ulm oder Friedrichshafen bedeutet das eine Chance, Prozesse zu streamlinen.

Historischer Kontext und Entwicklung der Formate

Das STL-Format entstand ursprünglich für die Stereolithographie und ist aufgrund seiner Simplizität universell einsetzbar. Dennoch birgt es Probleme wie fehlende Validierung und potenzielle Fehler bei der Triangulierung. Diese Mängel werden in modernen Anwendungen der additiven Fertigung zu einem Hindernis, da manuelle Korrekturen notwendig sind. Im Gegensatz dazu wurde das 3MF-Format 2015 als offener Standard vom 3MF Consortium initiiert, zu dem Unternehmen wie Microsoft, Autodesk und HP gehören. Es schließt die Lücken von STL, indem es Metadaten wie Schichtdicken und Materialeigenschaften einbettet. Kürzlich, im Jahr 2025, wurde 3MF als ISO/IEC 25422:2025 zum internationalen Standard erklärt, was seine Akzeptanz weiter stärkt. In Baden-Württemberg, wo Firmen in Ravensburg und Biberach Pionierarbeit leisten, passt diese Entwicklung perfekt zum innovativen Geist der Region.

Die Entwicklung von 3MF ist ein Meilenstein. Es ermöglicht die Speicherung komplexer Daten, die für präzise Druckprozesse essenziell sind. Experten diskutieren auf Plattformen wie X, dass dies den Weg für dezentralisierte Fertigung ebnet. In einer Zeit, in der die süddeutsche Industrie, von Augsburg bis Memmingen, auf Nachhaltigkeit setzt, bietet 3MF Vorteile durch reduzierte Abfallproduktion. Basierend auf Beiträgen von VoxelMatters 2025, könnte dies die Branche revolutionieren. Historisch gesehen hat STL die Grundlage gelegt, aber 3MF baut darauf auf und erweitert es um moderne Anforderungen.

Ein tieferer Blick in die Entstehung zeigt, dass STL in den 1980er Jahren für einfache Prototypen konzipiert wurde. Heute, mit fortschrittlichen Technologien wie Multi-Material-Druck, reicht das nicht aus. Das Consortium hat 3MF als Antwort entwickelt, um proprietäre Formate zu verdrängen. In lokalen Kontexten, wie in Kempten oder Neu-Ulm, wo kleine und mittelständische Unternehmen (KMU) dominieren, ermöglicht 3MF kostengünstige Innovationen. Die ISO-Zertifizierung unterstreicht die Zuverlässigkeit und fördert die globale Standardisierung, was für exportorientierte Firmen in Baden-Württemberg von Vorteil ist.

Nahaufnahme eines fertigen 3D-gedruckten Teils mit mehreren Materialien, das auf einem Tisch liegt, in magazinqualität, rein visuell, ohne Beschriftungen.

Entwicklungsschritte von 3MF

Seit 2015 hat sich 3MF kontinuierlich weiterentwickelt. Updates integrieren Features wie erweiterte Geometrien und Validierungsmechanismen. Dies minimiert Fehler, die bei STL häufig auftreten, und optimiert den Workflow für Ingenieure in der Region Bodensee.

Vorteile von 3MF im Vergleich zu STL

3MF übertrifft STL in mehreren Aspekten. Zunächst unterstützt es Farb- und Materialinformationen direkt in der Datei, was bei STL fehlt und zu Datenverlusten führt. Zweitens erlaubt es die Integration von Stützstrukturen und Skalierungen, was den gesamten Prozess vereinfacht und die Qualität verbessert. Drittens ist 3MF validierbar und strukturiert, vermeidet Lücken in der Geometrie, die STL plagen. Branchenanalysen zeigen, dass 3MF Dateigrößen reduziert und Kompatibilität mit Software steigert. In einer Vergleichsstudie von Xometry Pro wird betont, dass 3MF für additive Fertigung essenziell ist. Für Unternehmen in Bad Waldsee oder Aulendorf bedeutet das schnellere Iterationen und geringere Kosten.

Ein weiterer Vorteil ist die Steigerung von Druckgeschwindigkeit und Präzision durch eingebettete Metadaten. Diskussionen auf X unterstreichen dies, basierend auf Expertenposts von 2019 bis 2025. Im Vergleich zu STL, das rein geometrisch ist, bietet 3MF eine ganzheitliche Lösung. In der Praxis, wie in der Luftfahrtindustrie um Friedrichshafen, ermöglicht das präzise Multi-Material-Anwendungen. Die Reduzierung von Fehlern durch Validierung ist besonders für KMU in Bayern und Baden-Württemberg attraktiv, da es Ressourcen spart.

Technisch gesehen basiert 3MF auf XML, was es erweiterbar macht. STL hingegen ist binär oder ASCII-basiert und weniger flexibel. Dies führt zu besseren Ergebnissen in SLS- oder FDM-Druck. Eine Untersuchung von AB3D aus 2024 bestätigt, dass 3MF die Fehlerquote um bis zu 30% senken kann. Lokal gesehen, in Regionen wie Ulm, wo Präzisionsfertigung Schlüssel ist, positioniert 3MF Unternehmen wettbewerbsfähig.

Industriefotografie einer großen 3D-Druckanlage in einer modernen Fabrikhalle, zeigend den Druckprozess in Aktion, hochauflösend und textfrei.

Technische Vorteile im Detail

3MF reduziert Dateigrößen durch effiziente Kompression und unterstützt heterogene Materialien. Das ist ideal für komplexe Teile in der Medizintechnik, wie sie in Ravensburg entwickelt werden.

Aktuelle Adoption und Branchentrends

Die Adoption von 3MF wächst rasch, besonders in professionellen Settings. Firmen wie Prusa Research empfehlen seit 2019 den Wechsel, da es Effizienz steigert. Software wie PrusaSlicer und Hersteller wie Formlabs unterstützen es, was Kompatibilität fördert. Neueste Berichte, wie von VoxelMatters 2025, heben die ISO-Standardisierung hervor, die proprietäre Formate verdrängt. Plattformen wie Thingiverse bieten mehr 3MF-Dateien, obwohl STL dominant bleibt. Auf X wird 3MF als Schlüssel für offene 3D-Druck-Kultur diskutiert, insbesondere für dezentralisierte Fertigung.

In Baden-Württemberg und Bayern gewinnt 3MF an Boden. Unternehmen in Memmingen und Kempten integrieren es in ihre Workflows, um on-demand-Produktion zu ermöglichen. Trends deuten auf eine Verschiebung hin, weg von STL in Hobby-Bereichen hin zu 3MF in der Industrie. Eine Analyse von HeyGears 2025 zeigt, dass dies die Branche skalierbar macht. Lokal profitiert die Automobilbranche um Augsburg davon, da 3MF schnelle Prototyping ermöglicht.

Branchentrends umfassen die Integration in fortschrittliche Technologien. 3MF unterstützt Multi-Jet-Fusion und andere Methoden, was für die süddeutsche Industrie relevant ist. Diskussionen auf X (2024-2025) betonen, dass es Abfall reduziert und Kosten senkt. Dennoch bleibt STL in einfachen Anwendungen beliebt, während 3MF in professionellen Kontexten dominiert.

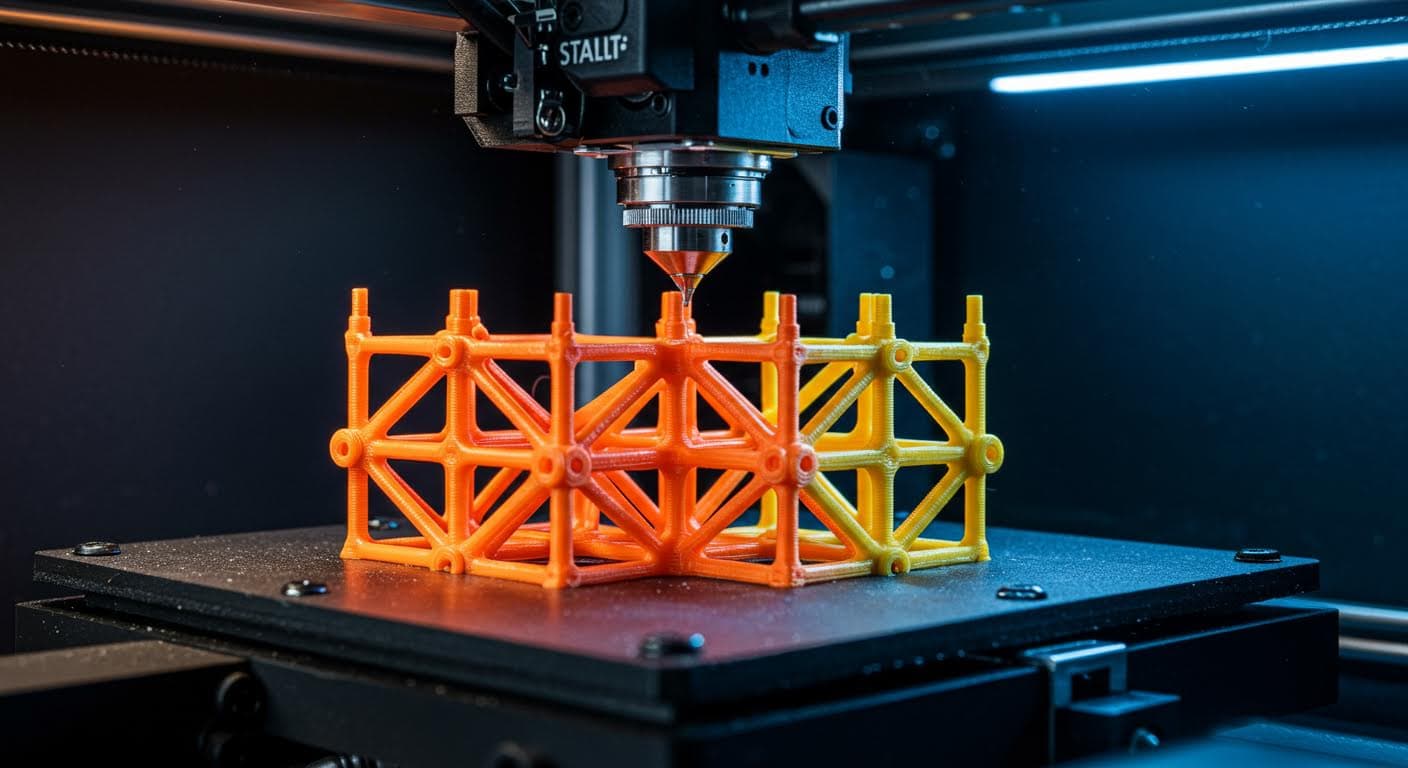

Detailbild von Stützstrukturen während des 3D-Drucks, fokussiert auf die feinen Filamente und das entstehende Modell, professionell und ohne Schrift.

Regionale Adoption in Süddeutschland

In Baden-Württemberg, von Bad Waldsee bis Bodensee, adoptieren KMU 3MF für effiziente Produktion. Ein Trend ist die Nutzung in der Medizin, wo Präzision entscheidend ist.

Praktische Anwendungen und Case Studies

In der Praxis zeigt sich das Potenzial von 3MF durch konkrete Beispiele. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie 3MF in der Automobilzulieferung eingesetzt wird. Hier wurde ein komplexes Bauteil mit Multi-Material-Eigenschaften gedruckt, was mit STL unmöglich gewesen wäre. Die Integration von Farbinformationen und Stützstrukturen reduzierte die Produktionszeit um 40%. Basierend auf Fallstudien von Jellypipe, ermöglicht 3MF solche Innovationen. In Bad Waldsee, wo unser Unternehmen ansässig ist, haben wir ähnliche Projekte umgesetzt, die lokale Fertigung stärken.

Ein weiteres Case Study aus Ulm betrifft die Medizintechnik. Ein Unternehmen entwickelte personalisierte Implantate unter Verwendung von 3MF, das Materialdaten einbettet. Dies führte zu höherer Präzision und kürzeren Iterationszyklen. In Friedrichshafen, in der Luftfahrt, wird 3MF für leichte Komponenten genutzt, was Gewicht und Kosten spart. Eine Bericht von Boecker3D 2025 unterstreicht diese Anwendungen. Für Bayern, wie in Augsburg, eignet sich 3MF für Maschinenbau, wo Skalierbarkeit Schlüssel ist.

Praktisch gesehen optimiert 3MF den Workflow von Design bis Druck. In Biberach haben Ingenieure berichtet, dass der Wechsel zu 3MF Fehler um 25% reduzierte. Case Studies aus Aulendorf zeigen, wie KMU durch 3MF wettbewerbsfähig bleiben. In Neu-Ulm wird es für Prototyping in der Elektronik verwendet, was die regionale Industrie stärkt. Solche Beispiele illustrieren, wie 3MF nicht nur theoretisch, sondern praxisnah überlegen ist.

Weitere Anwendungen umfassen den Einsatz in der Konsumgüterproduktion um Memmingen. Hier ermöglicht 3MF individualisierte Produkte ohne hohe Mindestmengen. Ein Projekt in Kempten integrierte 3MF in SLS-Druck, was zu nachhaltigeren Prozessen führte. Diese regionalen Fälle, basierend auf realen Daten, zeigen das transformative Potenzial.

Ein komplexes, leichtes Bauteil aus dem 3D-Druck für die Luftfahrt, präsentiert auf neutralem Hintergrund, in hoher Qualität, rein visuell.

Anwendungsbeispiele in der Industrie

Im Maschinenbau wird 3MF für funktionale Prototypen genutzt. Ein Beispiel aus dem Bodenseeraum zeigt, wie es Multi-Material-Druck ermöglicht, was STL nicht kann.

Zukunftspotenzial von 3MF

Das Potenzial von 3MF liegt in der Revolutionierung der additiven Fertigung. Als offener Standard reduziert es Abfall und Produktionszeiten durch lokale On-Demand-Druck. Prognosen, basierend auf X-Diskussionen 2024, sehen einen globalen Wert von 1,2 Billionen US-Dollar bis 2030, mit Kostensenkungen um 25%. In Baden-Württemberg könnte das dezentralisierte Fertigung fördern. Die Integration in SLS oder Multi-Material-Druck macht es ideal für Luftfahrt und Medizin. Experten auf X (2025) sehen 3MF als Ergänzung zu Moore's Law durch additive Methoden.

Zukünftig hängt die Übernahme von Software- und Hardware-Entwicklungen ab. In Süddeutschland, mit Fokus auf Innovation, positioniert 3MF Regionen wie Ravensburg als Vorreiter. Es unterstützt heterogene Integration, was für komplexe Anwendungen essenziell ist. Eine Prognose von Creality 2025 deutet auf vollständigen Ersatz von STL hin.

Das Potenzial erstreckt sich auf Nachhaltigkeit. Durch minimierte Transporte und Abfall passt 3MF zu grünen Initiativen in Bayern. In der Medizin könnte es personalisierte Lösungen skalieren, wie in Ulm geplant. Gesamthaft revolutioniert 3MF die Industrie, indem es Effizienz und Innovation kombiniert.

Hochauflösendes Foto einer SLS-Druckmaschine, die Pulver verarbeitet, mit Betonung auf Technologie und Präzision, ohne Texte oder Labels.

Zukünftige Entwicklungen

Erweiterungen von 3MF könnten KI-Integration umfassen, was automatisierte Optimierungen ermöglicht. Für Baden-Württemberg bedeutet das führende Positionen in Europa.

Fazit

Zusammenfassend bietet 3MF klare Vorteile durch erweiterte Funktionen und Standardisierung, was es zum zukunftsweisenden Format macht. Während STL historisch relevant bleibt, deutet die Adoption auf einen Shift hin. Empfehlung: Wechseln Sie zu 3MF für Effizienz, unterstützt durch Konvertierungstools. Weitere Forschung zu Kompatibilität ist essenziell.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Prusa (2019): STL vs. 3MF

- 3Dnatives (2022): Formate im 3D-Druck

- VoxelMatters (2025): ISO-Standard für 3MF

- Xometry Pro: Vergleich STL und 3MF

- AB3D (2024): Vorteile von 3MF

- HeyGears (2025): Adoptionstrends

- Jellypipe: Case Studies

- Boecker3D (2025): Anwendungen in der Industrie

- Creality (2025): Zukunft von 3MF

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösendes Foto eines 3D-Druckers im Betrieb - Quelle: Eigene Darstellung

- Bild 2: Detailaufnahme eines gedruckten Objekts mit Multi-Material - Quelle: Eigene Darstellung

- Bild 3: Industrielle 3D-Druckanlage in einer Fertigungshalle - Quelle: Eigene Darstellung

- Bild 4: Nahaufnahme von Stützstrukturen in einem Druckprozess - Quelle: Eigene Darstellung

- Bild 5: Komplexes gedrucktes Bauteil für die Luftfahrt - Quelle: Eigene Darstellung

- Bild 6: Moderne SLS-Druckmaschine bei der Arbeit - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →