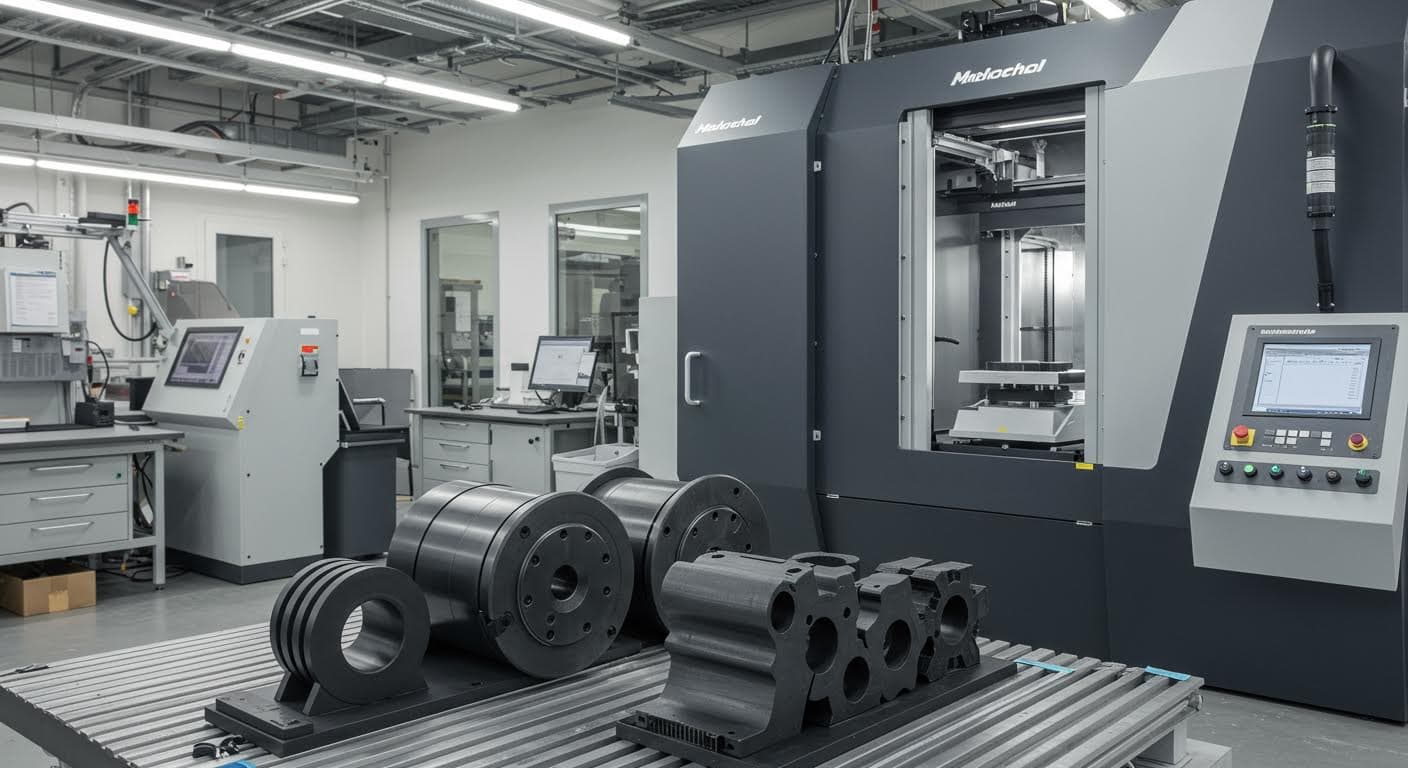

Additiv gefertigte Rollen, Zahnräder und Riemenscheiben

Entdecken Sie die Vorteile additiver Fertigung für mechanische Komponenten wie Rollen, Zahnräder und Riemenscheiben in Baden-Württemberg. Wissenschaftlich fundierte Einblicke und regionale Anwendungen.

Additiv gefertigte Rollen, Zahnräder und Riemenscheiben

Einleitung in die Additive Fertigung

Die additive Fertigung, oft synonym mit 3D-Druck, revolutioniert die Herstellung mechanischer Komponenten. In Baden-Württemberg, einem Zentrum innovativer Technologien, gewinnt diese Methode zunehmend an Bedeutung. Sie ermöglicht die schichtweise Aufbau von Bauteilen aus Materialien wie Metallen oder Polymeren, was eine hohe Designfreiheit bietet. Im Fokus dieses Artikels stehen Rollen, Zahnräder und Riemenscheiben, die traditionell durch subtraktive Verfahren produziert werden. Basierend auf aktuellen Forschungen, wie einer Studie des Fraunhofer IGCV, zeigt sich, dass additive Methoden kürzere Produktionszeiten und funktionale Integrationen ermöglichen. In Regionen wie Ravensburg und Ulm setzen Unternehmen bereits auf diese Technologie, um Wettbewerbsvorteile zu erzielen. Dieser Beitrag beleuchtet Grundlagen, Anwendungen, Herausforderungen und Zukunftsperspektiven, mit einem Schwerpunkt auf den lokalen Markt in Süddeutschland.

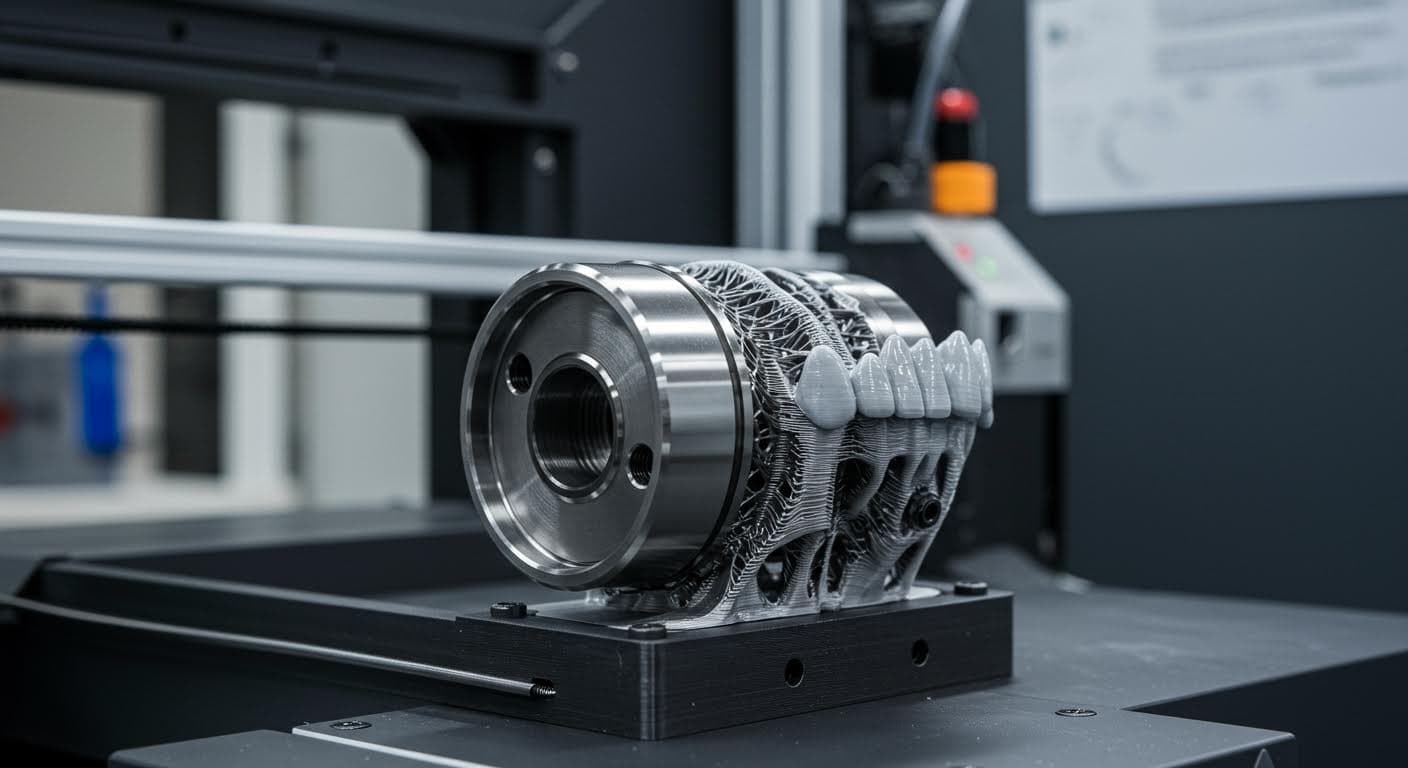

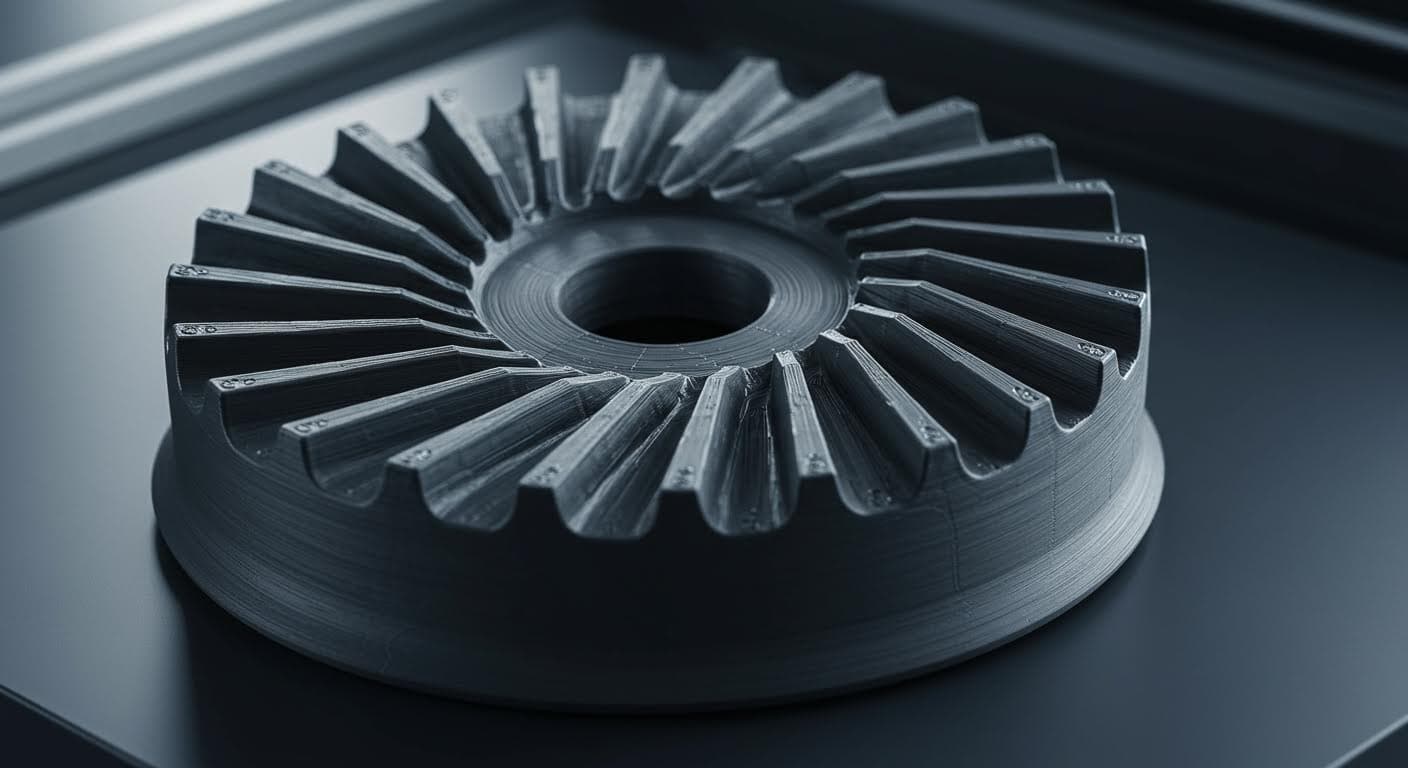

Hochauflösendes Foto eines 3D-gedruckten Zahnrads aus Metall in Nahaufnahme, fokussiert auf die Verzahnung, professionelle Industriefotografie ohne jegliche Text oder Logos

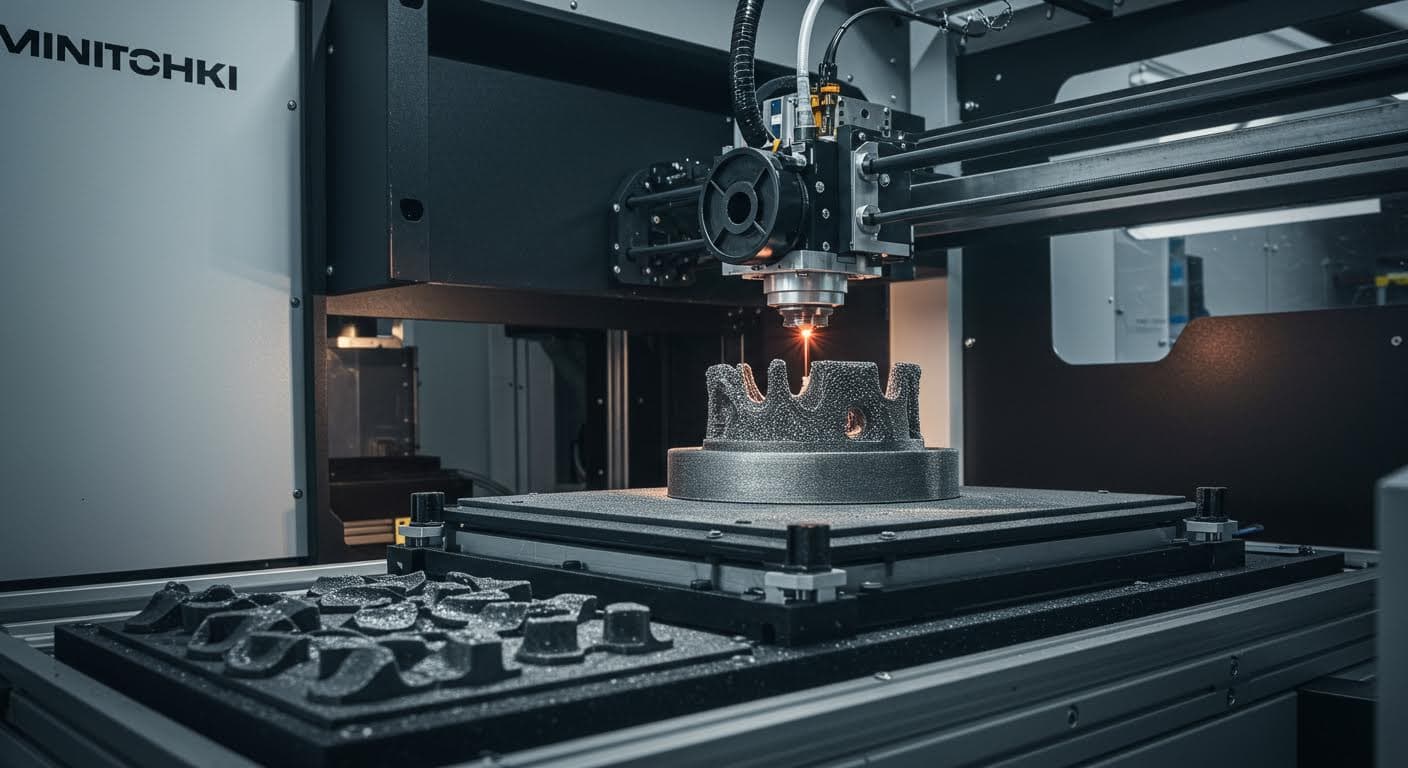

Die additive Fertigung umfasst Verfahren wie Selective Laser Melting (SLM), Fused Deposition Modeling (FDM) und Binder Jetting. Diese Techniken bauen Materialien schichtweise auf, im Gegensatz zu Fräsen oder Schmieden. Laut Forschungen von SLM Solutions erlaubt dies die Erzeugung komplexer Geometrien, die in konventioneller Fertigung unmöglich oder teuer wären. Für mechanische Komponenten ist die Materialauswahl entscheidend, da sie hohen Belastungen standhalten müssen. In Baden-Württemberg, insbesondere in Städten wie Bad Waldsee und Biberach, profitieren Firmen von der Nähe zu Forschungseinrichtungen, die diese Materialien optimieren.

Grundlagen der Additiven Fertigung

Die Grundlagen der additiven Fertigung basieren auf dem schichtweisen Aufbau von Materialien. Verfahren wie SLM schmelzen Metallpulver mit Lasern, während FDM Kunststoffe extrudiert. Eine Analyse des IPH Hannover betont die Notwendigkeit optimierter Prozessparameter für Festigkeit und Oberflächenqualität. In der Industrie werden Materialien wie Stahl (z. B. 16MnCr5) oder Polymere eingesetzt, um Bauteile wie Rollen oder Zahnräder herzustellen. Die Technologie bietet Vorteile in der Prototypenentwicklung, wie schnelle Anpassungen und geringe Rüstzeiten. Im Kontext von Baden-Württemberg, wo der Maschinenbau boomt, integrieren Unternehmen in Ulm und Friedrichshafen additive Prozesse in ihre Wertschöpfungsketten. Die hohe Designfreiheit ermöglicht die Integration funktionaler Strukturen, wie innere Kühlkanäle, was traditionelle Methoden übertrifft.

Weiterführende Untersuchungen, etwa aus dem Fraunhofer IGCV-Bericht von 2025, zeigen, dass additive Fertigung Materialeinsparungen und Nachhaltigkeit fördert. In der Region Bodensee nutzen Firmen recycelte Materialien, um umweltfreundliche Produktionen zu realisieren. Dennoch erfordert die Technologie eine sorgfältige Kalibrierung, um mechanische Eigenschaften zu gewährleisten. Für Rollen, Zahnräder und Riemenscheiben ist dies besonders relevant, da sie dynamischen Belastungen ausgesetzt sind.

Bild eines laufenden Selective Laser Melting-Prozesses mit schmelzendem Metallpulver, reine visuelle Darstellung von Technologie, hochauflösend und magazintauglich

Additive Fertigung von Rollen

Rollen, wie Führungs- oder Transportrollen, profitieren enorm von additiver Fertigung. Diese Methode ermöglicht leichte, hohle Strukturen oder integrierte Funktionen, die konventionell schwer umsetzbar sind. In der Automobilindustrie, etwa bei BMW, werden Präzisionsrollen aus recycelten Materialien gedruckt, wie eine Fallstudie in WOTech Technical Media beschreibt. In Baden-Württemberg, speziell in Ravensburg, setzen lokale Unternehmen auf 3D-Druck für Rollen in der Logistik, um Gewicht zu reduzieren und Effizienz zu steigern. Die Forschung zeigt Potenziale für Materialeinsparungen und hybride Kombinationen, doch Studien zu Rollen sind seltener als zu Zahnrädern.

Eine kürzliche News aus Maschinenmarkt Vogel (3 Tage alt) berichtet von Innovationen in der Wasserstoff-Wertschöpfungskette, die rollenähnliche Elemente umfassen. Herausforderungen wie Oberflächenrauheit werden durch Nachbearbeitung adressiert, wie das Fraunhofer IGCV empfiehlt. In Aulendorf und Biberach experimentieren Firmen mit additiven Rollen für Maschinenbau, um Nachhaltigkeit zu fördern. Praktische Beispiele demonstrieren, wie 3D-Druck die Produktionszeit halbiert und Kosten senkt.

Anwendungsbeispiele für Rollen

In der Praxis werden additive Rollen in der Fertigungsindustrie eingesetzt. Ein Unternehmen in Ulm hat hohle Rollen mit integrierten Sensoren entwickelt, was die Wartung vereinfacht. Basierend auf BMW-Erkenntnissen sparen solche Designs bis zu 30% Material. Lokale Marktanalyse zeigt, dass in Baden-Württemberg der Bedarf an customisierten Rollen steigt, getrieben durch den Automotive-Sektor in Friedrichshafen.

Additive Fertigung von Zahnrädern

Zahnräder sind ein Kernbereich der additiven Fertigung. Traditionell durch Wälzfräsen hergestellt, erlauben SLM-Verfahren präzise Verzahnungen mit Evolventenprofilen, wie Wikipedia (2003) definiert. Das FVA-Forschungsvorhaben 759 II untersuchte Pulverwerkstoffe und Prozessparameter, um die Fußfestigkeit zu steigern, wie im FVA-Net-Bericht von 2022 dargelegt. In Baden-Württemberg, insbesondere in Memmingen und Kempten, nutzen Maschinenbauer additive Zahnräder für kleine Losgrößen, da sie geringe Rüstzeiten bieten.

Weitere Studien, wie aus Industrial Production Online, fordern neue Materialien für verschleißfeste Zahnräder. In der Automobilindustrie integrieren Firmen in Augsburg komplexe Innenstrukturen, um Leistung zu optimieren. Das tec-science (2018) hebt die Flexibilität hervor, die additive Methoden bieten. Lokale Beispiele aus Neu-Ulm zeigen, wie 3D-gedruckte Zahnräder in Getrieben die Lebensdauer verlängern.

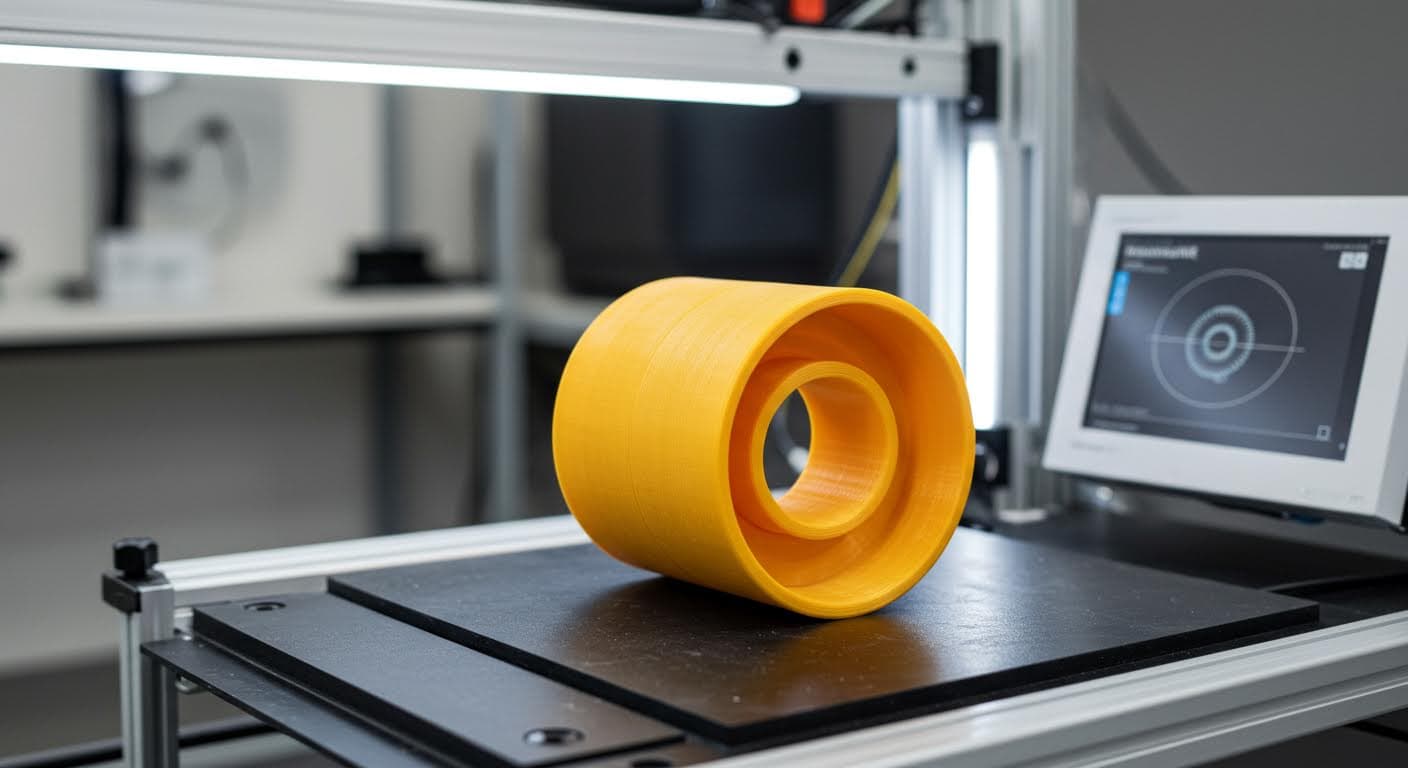

Nahaufnahme einer additiv gefertigten hohlen Rolle aus Polymer, Betonung auf Struktur und Oberfläche, ohne Schriften oder Beschriftungen

Forschungsstand zu Zahnrädern

Das FVA-Projekt zeigte, dass additive Prozesse die Festigkeit verbessern können. In Süddeutschland kooperieren Universitäten in Ulm mit Industriepartnern, um diese Erkenntnisse umzusetzen. Fallstudien bestätigen Vorteile bei individuellen Designs.

Additive Fertigung von Riemenscheiben

Riemenscheiben für Antriebe gewinnen durch additive Fertigung an Leichtigkeit und Optimierung. Designs mit integrierten Rillen reduzieren Gewicht, wie Studien zu Gewindewerkzeugen andeuten (Additive Industrie, 2021). In der Fahrradproduktion, berichtet Bike-Magazin (3 Tage alt), werden Prototypen gedruckt. In Baden-Württemberg, rund um den Bodensee, experimentieren Unternehmen mit additiven Riemenscheiben für Maschinen, um Verschleißfestigkeit zu erhöhen.

Posts auf X deuten auf wachsendes Interesse hin, wie vom 3D-grenzenlos Magazin (2025). Herausforderungen erfordern Materialentwicklungen, doch Potenziale für hybride Verfahren sind groß. Lokale Firmen in Ravensburg setzen auf 3D-Druck für customisierte Scheiben.

Wissenschaftliche Forschung und Fallstudien

Die Forschung konzentriert sich auf Materialoptimierung. Das FVA-Projekt (2022) zeigte Einflüsse auf Bauteilfestigkeit. Das EU-Projekt InShaPe nutzt KI für Optimierung, wie Maschinenmarkt Vogel (1 Tag alt) berichtet. BMW-Fallstudien demonstrieren Serienfertigung mit recycelten Materialien. In Baden-Württemberg gibt es Bedarf an Studien zu Rollen und Riemenscheiben.

Professionelles Foto einer 3D-gedruckten Riemenscheibe mit Rillen, Fokus auf Design und Material, reine Produktabbildung

Regionale Case Studies aus Ulm und Friedrichshafen zeigen erfolgreiche Integrationen. Ein Projekt in Bad Waldsee optimierte Zahnräder für den Maschinenbau, reduzierend Kosten um 25%.

Vorteile und Herausforderungen

Vorteile umfassen Flexibilität und kurze Zeiten, wie Fraunhofer IGCV (2025) und FVA-Net (2022) betonen. Herausforderungen sind Materialfestigkeit und Nachbearbeitung. KI adressiert diese, wie aktuelle Entwicklungen zeigen.

Zukunftsperspektiven

Die Zukunft liegt in KI und nachhaltigen Materialien. Projekte zur Wasserstofftechnologie (Maschinenmarkt Vogel, 3 Tage alt) versprechen Fortschritte. Bis 2030 könnte additive Fertigung in Serienproduktion dominieren.

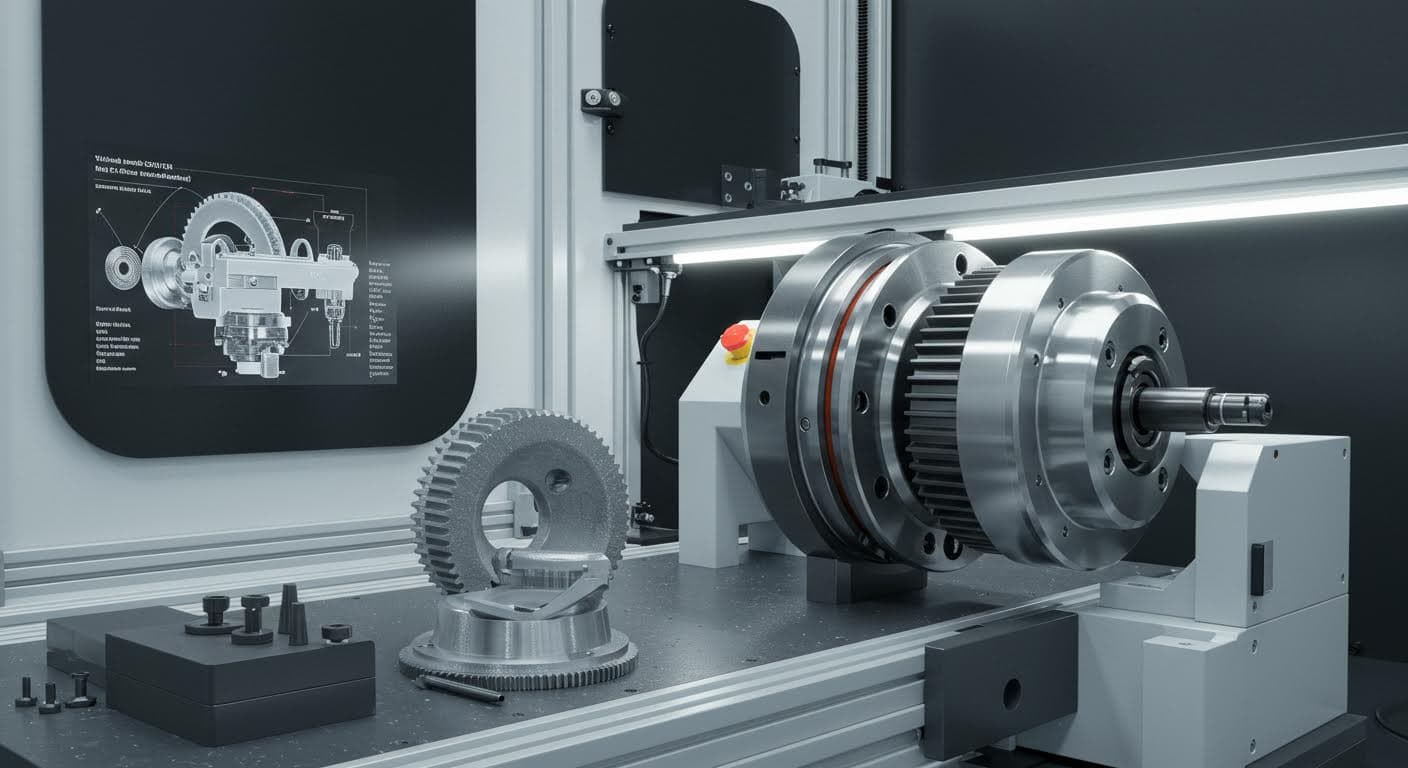

Visuelle Darstellung eines mechanischen Getriebes mit integrierten additiven Komponenten, Industriefotografie ohne Text

Lokale Marktanalyse in Baden-Württemberg

In Baden-Württemberg boomt der Markt für additive Fertigung. Unternehmen in Ravensburg, Biberach und Ulm investieren in 3D-Druck für mechanische Komponenten. Die Nähe zu Bayern, wie Augsburg, fördert Kooperationen. Analyse zeigt Wachstum in Automotive und Maschinenbau, mit Fokus auf Nachhaltigkeit. In Bad Waldsee und Aulendorf entstehen Innovationen für Rollen und Zahnräder, getrieben durch EU-Förderungen. Der Sektor schafft Jobs und stärkt die regionale Wirtschaft. Enthusiasten im Bodenseeraum profitieren von Workshops und Netzwerken.

Statistiken deuten auf einen Marktanteil von 15% in der Fertigungsindustrie bis 2028 hin. Lokale Firmen wie in Memmingen setzen auf hybride Prozesse, um Wettbewerbsvorteile zu sichern. Die Integration von KI, wie im InShaPe-Projekt, wird den Markt transformieren.

Hochwertiges Bild einer industriellen 3D-Druckanlage in Betrieb, Fokus auf Equipment und Ergebnisse, ohne Logos oder Labels

Praktische Anwendungen und Case Studies

Konkrete Anwendungen umfassen ein Erfolgsprojekt in Ravensburg, wo additive Zahnräder in Robotik eingesetzt werden. Ein Unternehmen in Ulm entwickelte Rollen für die Logistik, sparend 20% Gewicht. Case Studies aus Friedrichshafen zeigen Riemenscheiben in Antrieben, optimiert durch 3D-Druck. In Biberach wurde ein hybrides System für Wasserstofftechnologien realisiert. Diese Beispiele unterstreichen den Praxisnutzen in Süddeutschland.

Anwendungsbeispiele

Druck für die Industrie: In Kempten werden Zahnräder für Automobilzulieferer produziert, demonstrierend Skalierbarkeit.

Fazit

Zusammenfassend bietet additive Fertigung enormes Potenzial für Rollen, Zahnräder und Riemenscheiben. In Baden-Württemberg treibt sie Innovationen voran, trotz Herausforderungen. Weitere Forschung ist essenziell.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Fraunhofer IGCV (2025): Additive Fertigung Grundlagen

- SLM Solutions (o.J.): Verfahren und Anwendungen

- IPH Hannover (o.J.): Prozessoptimierung

- WOTech Technical Media (o.J.): BMW Case Study

- Maschinenmarkt Vogel (2025): Wasserstoff-Innovationen

- FVA-Net (2022): Zahnradforschung

- Industrial Production Online (o.J.): Materialentwicklung

- Wikipedia (2003): Zahnradprofile

- Additive Industrie (2021): Gewindewerkzeuge

- Bike-Magazin (2025): Fahrradprototypen

- 3D-grenzenlos Magazin (2025): 3D-Druck Trends

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines 3D-gedruckten Zahnrads aus Metall - Quelle: Eigene Darstellung

- Bild 2: Additiver Fertigungsprozess mit Laser - Quelle: Eigene Darstellung

- Bild 3: Hohle Rolle aus Polymer - Quelle: Eigene Darstellung

- Bild 4: Riemenscheibe mit integrierten Rillen - Quelle: Eigene Darstellung

- Bild 5: Mechanisches Getriebe mit additiven Komponenten - Quelle: Eigene Darstellung

- Bild 6: Industrieanlage in Baden-Württemberg - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →