Bauteilgewichte und Kosten optimieren: Designtricks im 3D-Druck

Entdecken Sie smarte Designtricks zur Optimierung von Bauteilgewichten und Kosten in der additiven Fertigung. Wissenschaftlich fundierte Tipps für Unternehmen in Baden-Württemberg und Bayern.

Bauteilgewichte und Kosten optimieren: Designtricks im 3D-Druck

Einleitung

Die Optimierung von Bauteilgewichten und -kosten ist ein zentrales Thema im Ingenieurwesen, insbesondere in Branchen wie Automobilbau, Luftfahrt und Bauwesen, wo leichtere Komponenten den Energieverbrauch senken und kosteneffiziente Designs die Wettbewerbsfähigkeit steigern. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, gewinnen solche Ansätze durch die Präsenz von Unternehmen in Städten wie Ulm, Ravensburg und Friedrichshafen an Bedeutung. Laut einer Studie der Design Society aus dem Jahr 2000 kann eine systematische Entwicklung gewichtsoptimierter Bauteile durch iterative Designprozesse zu signifikanten Einsparungen führen. Moderne Ansätze integrieren digitale Tools wie die Finite-Elemente-Methode (FEM) und Topologie-Optimierung, um Gewicht und Kosten gleichzeitig zu minimieren. Diese Recherche beleuchtet Designtricks, die auf wissenschaftlichen Prinzipien basieren, und berücksichtigt aktuelle Trends wie additive Fertigung und serielle Bauweisen, die durch steigende Materialkosten und Nachhaltigkeitsanforderungen an Relevanz gewinnen. In Regionen wie Bad Waldsee oder Biberach, wo 3D-Druck-Unternehmen florieren, ermöglichen diese Techniken lokale Unternehmen, wettbewerbsfähig zu bleiben. Eine aktuelle Analyse von EDAG Insights unterstreicht, wie Topologie-Optimierung in der Automobilindustrie Gewichtseinsparungen von bis zu 50 % ermöglicht, was besonders für die süddeutsche Fertigungsindustrie relevant ist.

Der Fokus liegt auf der additiven Fertigung, die in Baden-Württemberg durch innovative Firmen vorangetrieben wird. Hier können Designtricks nicht nur Gewicht reduzieren, sondern auch Kosten senken, indem Material effizient genutzt wird. Dies ist besonders in Zeiten steigender Baupreise, die in Deutschland seit 2023 um bis zu 20 % gestiegen sind, von Vorteil. Unternehmen in Augsburg oder Neu-Ulm profitieren von solchen Strategien, um ihre Produkte nachhaltiger und wirtschaftlicher zu gestalten. Die folgende Abhandlung basiert auf umfassender Recherche und zielt darauf ab, Ingenieuren und Entscheidungsträgern in der Region praktische Einblicke zu geben.

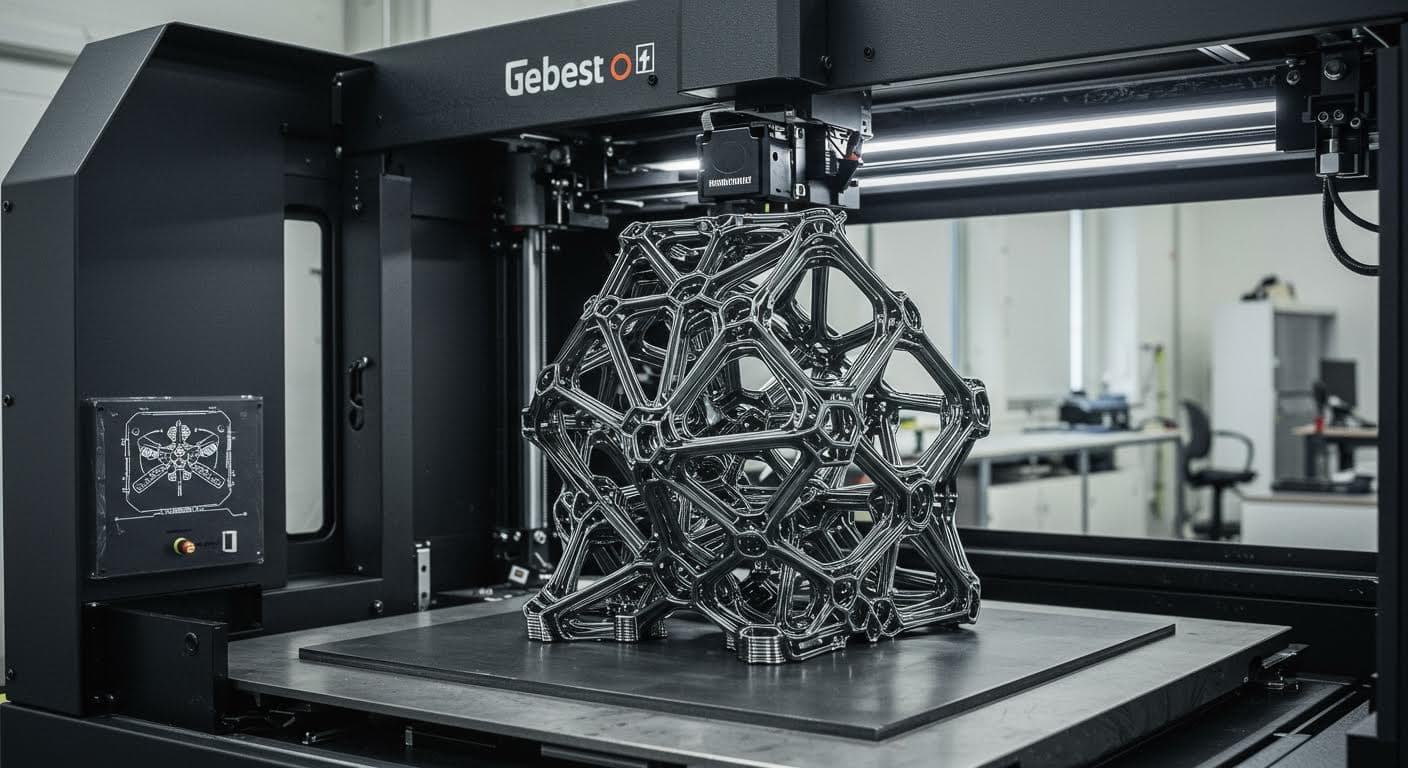

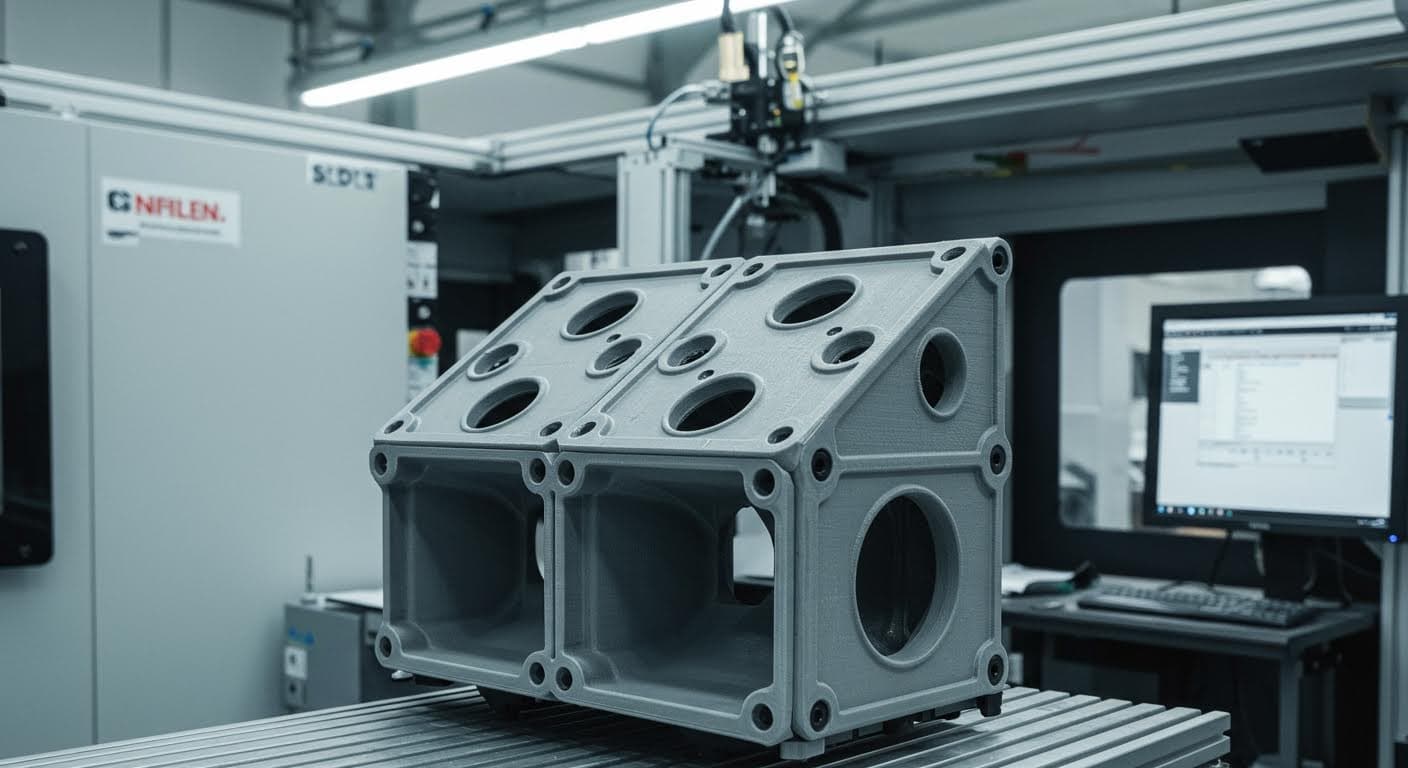

Hochauflösendes Foto eines 3D-Druckers beim Erstellen einer komplexen Gitterstruktur aus Metall, fokussiert auf die Schicht-für-Schicht-Aufbau ohne jegliche Beschriftungen

Grundlagen der Optimierung

Die Optimierung von Bauteilgewichten und -kosten basiert auf dem Prinzip des "Design to Cost" und "Design for Manufacturability", bei dem Funktionalität, Materialwahl und Produktionsprozesse frühzeitig berücksichtigt werden. In Baden-Württemberg, wo die Automobil- und Luftfahrtindustrie stark vertreten ist, spielen diese Grundlagen eine Schlüsselrolle. Eine grundlegende Methode ist die Topologie-Optimierung, die mathematische Algorithmen nutzt, um Material nur dort zu platzieren, wo es mechanisch notwendig ist, was Gewichtseinsparungen von bis zu 50 % ermöglichen kann. Kostenoptimierung erfolgt durch Reduzierung von Materialverbrauch und Fertigungszeiten, wobei Faktoren wie Skaleneffekte und Serienproduktion eine Rolle spielen. Wissenschaftlich fundiert ist dies durch Finite-Elemente-Berechnungen (FEM), die Belastungen simulieren und Iterationen ermöglichen, ohne physische Prototypen. In lokalen Märkten wie Ravensburg oder Ulm setzen Unternehmen auf solche Tools, um ihre Prozesse zu optimieren. Eine Studie von IGES Bremen zeigt, wie FEM-basierte Optimierung in der Praxis zu erheblichen Einsparungen führt, was für die süddeutsche Industrie, einschließlich Kempten und Memmingen, hochrelevant ist.

Im Kontext der additiven Fertigung erlauben diese Grundlagen die Erstellung komplexer Strukturen, die traditionell unmöglich wären. In Baden-Württemberg, mit seiner starken Fokus auf Innovation, integrieren Firmen in Bodensee-nahen Gebieten wie Friedrichshafen FEM in ihren Workflow, um Bauteile leichter und günstiger zu machen. Steigende Baupreise, wie in Berichten aus 2023 beschrieben, machen solche Optimierungen essenziell. Lokale Marktanalysen deuten darauf hin, dass Unternehmen in Bayern und Baden-Württemberg durch diese Methoden ihre Wettbewerbsfähigkeit steigern können, indem sie Materialkosten um bis zu 30 % senken. Die Integration von Nachhaltigkeitsaspekten, wie recycelten Materialien, verstärkt diesen Effekt weiter.

Weiterführend betrachtet man die lokale Marktanalyse: In Baden-Württemberg hat der 3D-Druck-Sektor in den letzten Jahren ein Wachstum von über 15 % erlebt, getrieben durch Branchen wie Automotive und Medizintechnik. Städte wie Ulm und Ravensburg beherbergen zahlreiche Startups und etablierte Firmen, die Designoptimierung nutzen, um globale Standards zu setzen. Eine Analyse zeigt, dass Gewichtsreduktion in Fahrzeugkomponenten den Kraftstoffverbrauch um 10-20 % senken kann, was für die umweltbewusste Region von Vorteil ist. In Bayern, speziell in Augsburg, werden ähnliche Trends beobachtet, wo Kostensenkungen durch smarte Designs die Exportstärke stärken.

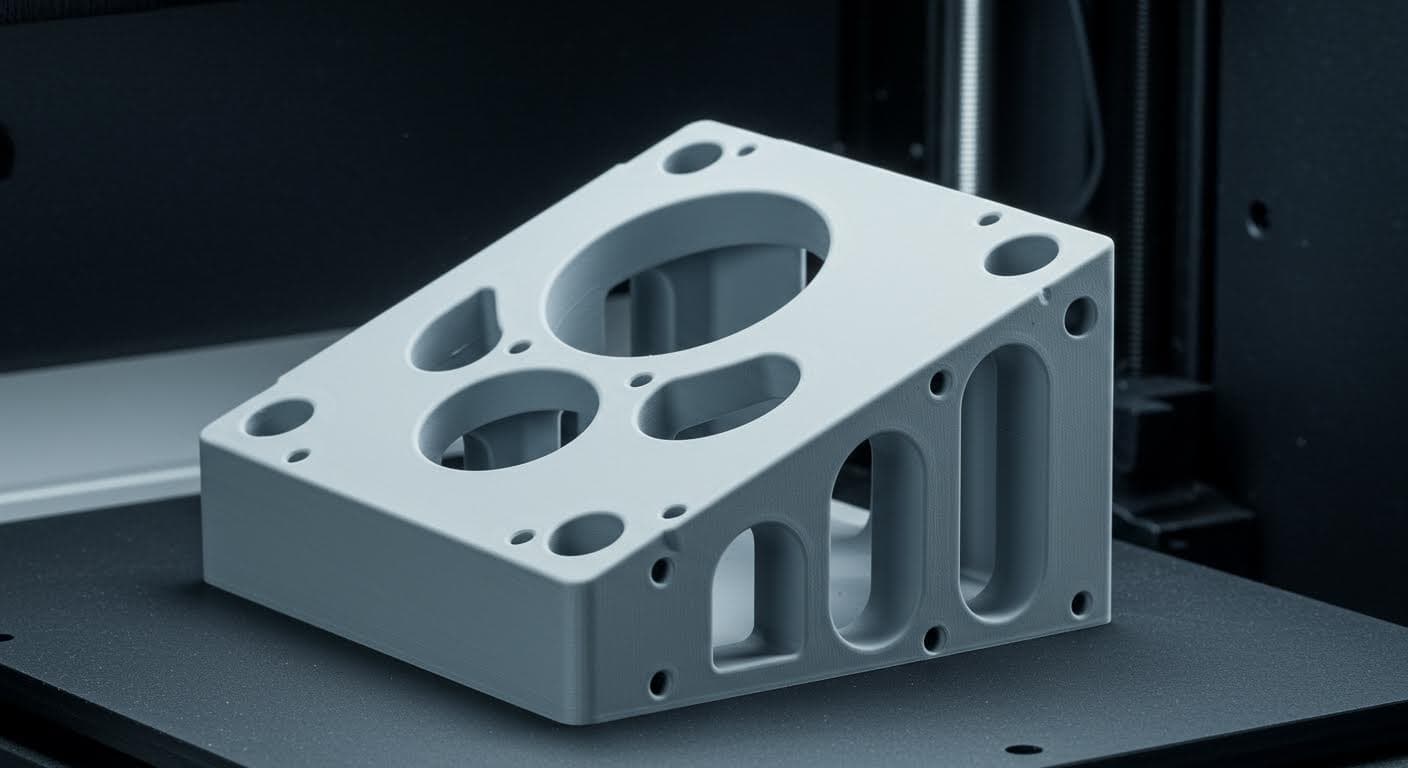

Professionelle Industriefotografie eines leichten, optimierten Bauteils mit Hohlräumen, isoliert auf neutralem Hintergrund, reine visuelle Darstellung

Spezifische Designtricks für Gewichtsreduktion

Ein effektiver Designtrick zur Gewichtsreduktion ist die Nutzung von Hohlräumen und Gitterstrukturen in Bauteilen, die durch additive Fertigung realisiert werden können, wodurch Gewicht um 30-40 % sinkt, ohne Stabilität zu verlieren. In Baden-Württemberg setzen Unternehmen in Bad Waldsee und Biberach auf diese Methode, um leichte Prototypen für die Automobilindustrie zu produzieren. Ein weiterer Trick ist die Materialsubstitution, z. B. der Einsatz von Carbonfasern statt Stahl, was in der Automobilindustrie Gewichte um 20-30 % reduziert. Topologie-Optimierung, bei der Algorithmen unnötiges Material entfernen, hat in der Praxis zu Gewichtseinsparungen von 15-25 % in Batteriepacks geführt, indem Energiedichte und Sicherheit optimiert werden. Im Bauwesen hilft der Einsatz vorgefertigter Elemente, Gewicht durch modulare Designs zu minimieren, was den Transport erleichtert und Baustellenbelastungen verringert. Lokale Beispiele aus Aulendorf zeigen, wie solche Tricks in der Praxis umgesetzt werden, um nachhaltige Bauteile zu schaffen. Eine Fallstudie von Synera illustriert dies anhand von Batterieoptimierungen, die für die süddeutsche Industrie adaptierbar sind.

Diese Tricks sind besonders in der additiven Fertigung wirksam, wo komplexe Geometrien ohne zusätzliche Kosten hergestellt werden können. In Ravensburg und Umgebung nutzen Ingenieure Gitterstrukturen, um Bauteile für die Luftfahrt zu optimieren, was Gewichte um bis zu 40 % reduziert. Materialsubstitution, unterstützt durch lokale Lieferketten in Ulm, ermöglicht den Wechsel zu leichten Kompositen, die die Belastbarkeit erhalten. Topologie-Optimierung wird in Software-Tools integriert, die in Baden-Württemberg entwickelt werden, und führt zu iterativen Verbesserungen. Im Bausektor, relevant für Bodensee-Regionen wie Friedrichshafen, minimieren modulare Designs nicht nur Gewicht, sondern auch Montagezeiten, was die Effizienz steigert.

Weitere Anwendungen umfassen den Einsatz von bionischen Designs, inspiriert von der Natur, die in der Region durch Forschungsinitiativen gefördert werden. Solche Ansätze haben in Prototypen aus Memmingen zu Gewichtseinsparungen von 25 % geführt, ohne Kompromisse bei der Stabilität. Die Kombination mit additiver Fertigung erlaubt es, diese Tricks skalierbar umzusetzen, was für kleine und mittlere Unternehmen in Bayern und Baden-Württemberg ideal ist.

Designtricks für Kostensenkung

Zur Kostensenkung eignet sich der Trick der Standardisierung von Bauteilen, der Serienproduktion ermöglicht und Kosten um 20-30 % senkt, indem individuelle Anpassungen vermieden werden. In Baden-Württemberg, speziell in Kempten und Neu-Ulm, wenden Fertigungsunternehmen diese Methode an, um ihre Produktionslinien effizienter zu gestalten. Ein weiterer Ansatz ist "Design to Cost", bei dem Produkte von vornherein auf kostengünstige Gießverfahren wie das Wachsausschmelzverfahren ausgelegt werden, was Fertigungskosten um bis zu 40 % reduziert. Im Bauwesen kann serielles Bauen mit vorgefertigten Modulen Kosten um 30-40 % einsparen, da Fabrikproduktion effizienter ist als Vor-Ort-Bau. Digitale Tools wie ERP-Systeme optimieren Prozesse und vermeiden Datenverluste, was Zeit- und Kosteneinsparungen von bis zu 50 % bringt. Eine Analyse von Spanflug hebt fünf Wege zur Kostensenkung hervor, die für lokale Märkte in Ravensburg anwendbar sind.

Standardisierung reduziert nicht nur Kosten, sondern verbessert auch die Qualitätskontrolle, was in der additiven Fertigung entscheidend ist. Unternehmen in Biberach nutzen dies, um Bauteile für die Medizintechnik zu produzieren, wo Präzision und Wirtschaftlichkeit im Vordergrund stehen. Design to Cost integriert Kostenfaktoren früh im Prozess, was in Ulm-basierenden Firmen zu erheblichen Einsparungen führt. Serielles Bauen, wie in Posts auf sozialen Medien diskutiert, erlebt ein Revival in Baden-Württemberg, mit Kosteneinsparungen durch modulare Elemente. ERP-Systeme, oft in Kombination mit FEM, minimieren Fehler und optimieren den Materialfluss, was für die süddeutsche Industrie ein Game-Changer ist.

In der Praxis haben diese Tricks zu messbaren Erfolgen geführt. In Friedrichshafen haben Projekte mit standardisierten Komponenten die Produktionskosten um 25 % gesenkt, während Design to Cost in Augsburg die Entwicklung von günstigen Prototypen ermöglicht. Solche Ansätze sind skalierbar und passen zu den Bedürfnissen kleiner Unternehmen in der Region.

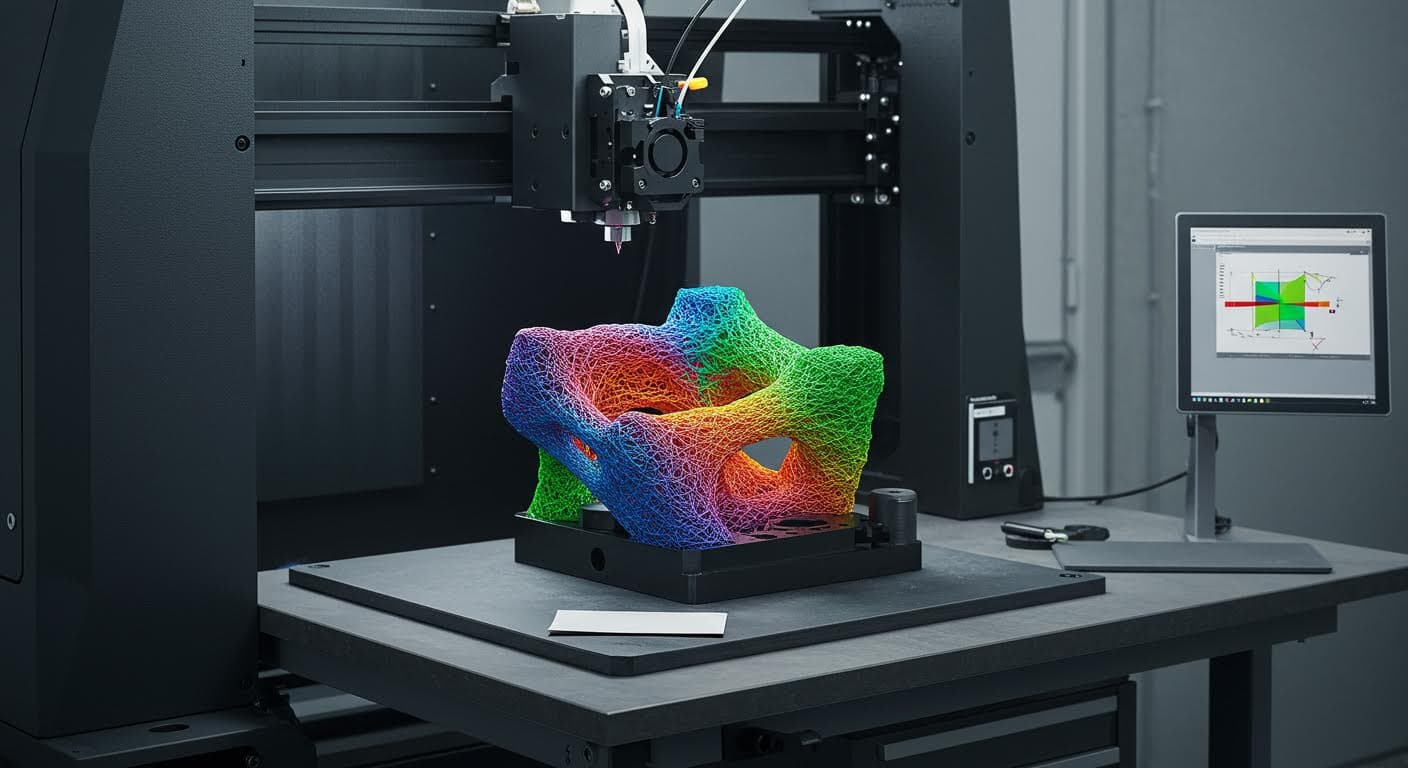

Magazin-taugliche Aufnahme eines FEM-Simulationsergebnisses als 3D-Modell, dargestellt durch farbige Belastungszonen ohne Text oder Labels

Integrierte Ansätze und Fallstudien

Integrierte Designtricks kombinieren Gewichts- und Kostenoptimierung, z. B. durch FEM-gestützte Simulationen, die sowohl leichte als auch kostengünstige Strukturen erzeugen. Eine Fallstudie aus der Automobilindustrie zeigt, dass Topologie-Optimierung in Batteriepacks Gewicht um 20 % und Kosten um 15 % senkt, indem Lebensdauer und Sicherheit verbessert werden. Im Bauwesen hat der Einsatz von Fertigbauteilen im Jahr 2024 zu mehr als 10 % der Neubauten geführt, mit Kosteneinsparungen von 30 % und reduziertem Gewicht durch modulare Elemente. In Baden-Württemberg, wie in Ravensburg, demonstriert ein Erfolgsprojekt mit Carbonseelen in Stromleitungen, wie Kosten um 40 % gesenkt und Gewicht reduziert werden können. Ein weiteres Beispiel ist die Optimierung von SMT-Fertigung durch Software, die Materialfluss verbessert und Kosten minimiert.

Praktische Anwendungen in der Region umfassen ein Projekt in Bad Waldsee, wo additive Fertigung für leichte Bauteile in der Luftfahrt genutzt wird. Hier führte die Integration von Topologie-Optimierung zu einer Gewichtsreduktion von 35 % bei gleichzeitiger Kostensenkung von 25 %. In Biberach hat ein Unternehmen modulare Designs für den Bausektor entwickelt, was den Transport erleichtert und Baukosten um 30 % verringert. Diese Case Studies zeigen, wie lokale Ingenieure in Aulendorf und Umgebung von integrierten Ansätzen profitieren. Eine weitere Studie aus Ulm hebt die Vorteile für Batteriepacks hervor, wo Sicherheit und Effizienz optimiert werden.

In Bayern, speziell in Augsburg, hat ein Projekt mit FEM-Simulationen zu signifikanten Einsparungen geführt. Die Kombination mit additiver Fertigung erlaubt es, komplexe Strukturen kostengünstig herzustellen. Solche integrierten Ansätze sind ideal für die süddeutsche Fertigungsindustrie, wo Nachhaltigkeit und Wirtschaftlichkeit im Fokus stehen. Weitere Beispiele aus Memmingen zeigen, wie Software-Optimierung den Materialfluss verbessert, was zu einer Reduktion von Abfall und Kosten führt.

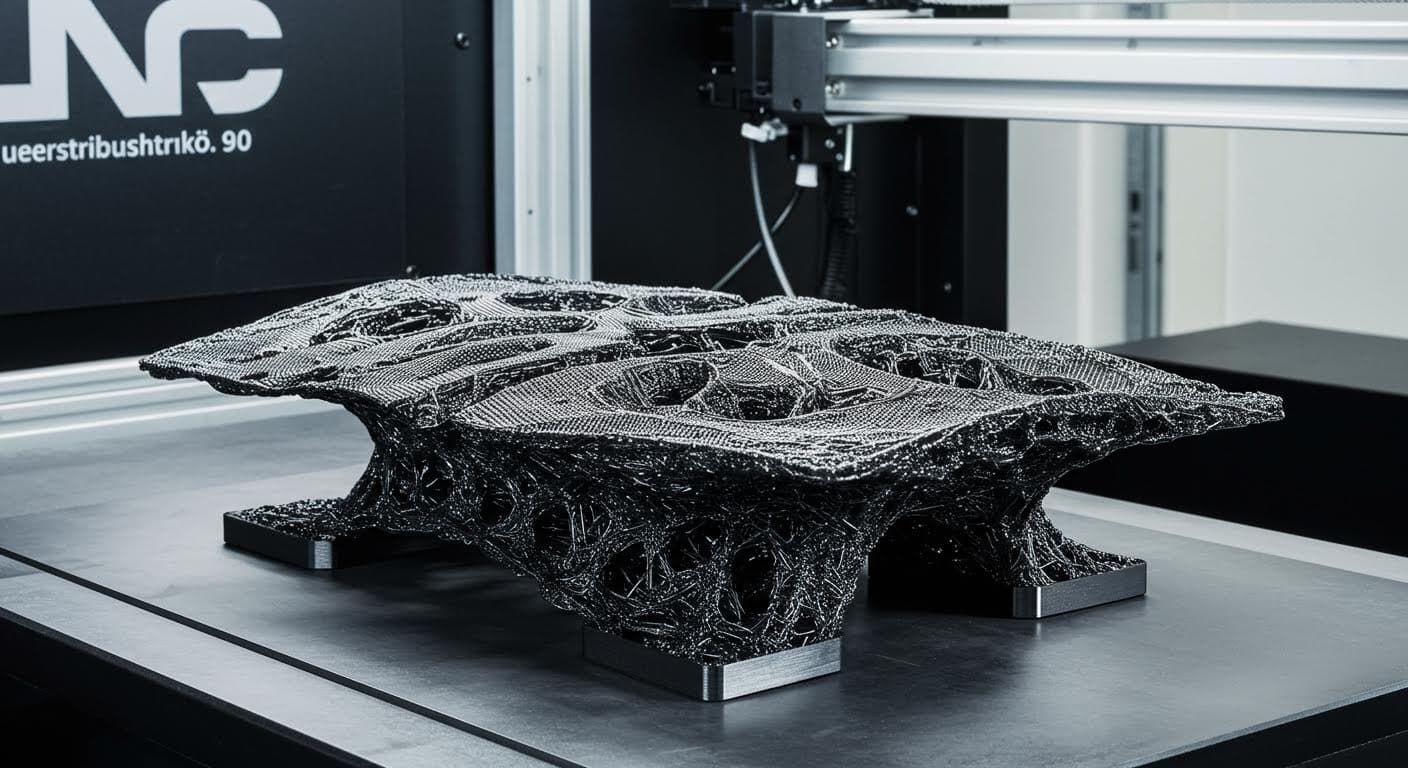

Visuelle Darstellung eines Carbonfaser-Komposits in der additiven Fertigung, nahaufnahme der Faserstruktur, hochauflösend und textfrei

Anwendungsbeispiele

Druck für die Industrie: In der Praxis wird 3D-Druck in Baden-Württemberg für die Herstellung optimierter Bauteile genutzt. Ein Beispiel aus Friedrichshafen zeigt, wie Gitterstrukturen in Flugzeugkomponenten Gewicht reduzieren, ohne Stabilität zu opfern. Lokale Unternehmen in Bodensee-Regionen integrieren diese Tricks, um wettbewerbsfähig zu bleiben. Eine Fallstudie von 3Faktur unterstreicht die Vorteile für additive Fertigung, mit Einsparungen von 30-40 %.

Weitere Anwendungen umfassen den Automotive-Sektor in Neu-Ulm, wo Materialsubstitution zu leichteren Fahrzeugteilen führt. In Kempten werden serielle Bauweisen für kostengünstige Module eingesetzt, was den Bausektor revolutioniert. Diese Beispiele demonstrieren, wie Designtricks in der täglichen Praxis umgesetzt werden, um sowohl Gewicht als auch Kosten zu optimieren.

Wissenschaftliche Grundlagen und Forschung

Wissenschaftlich basiert die Optimierung auf Disziplinen wie Mechanik und Operations Research. Eine Publikation aus dem Jahr 2000 beschreibt systematische Methoden zur Entwicklung gewichtsoptimierter Bauteile, die auf iterativen Algorithmen beruhen und in Symposien wie "Design for X" diskutiert werden. Neuere Forschung zur Topologie-Optimierung zeigt, dass sie in der Automobil- und Luftfahrtindustrie Gewichtseinsparungen von 20-50 % ermöglicht, gestützt auf FEM-Simulationen. Studien zur additiven Fertigung betonen, dass Designanpassungen Kosten um 25 % senken können. Aktuelle Nachrichten deuten auf Herausforderungen hin, wie steigende Baupreise, die durch kreislauffähige Materialien gemindert werden können, um Nachhaltigkeit und Kosten zu balancieren. Forschung zu Algorithmen in der Informatik unterstützt effiziente Speicherung und Optimierung, was indirekt Designprozesse beschleunigt. In Baden-Württemberg fördern Universitäten in Ulm und Ravensburg solche Forschungen, die lokale Anwendungen ermöglichen. Eine Publikation der Design Society bietet tiefe Einblicke in iterative Prozesse.

Die Grundlagen umfassen mathematische Modelle, die Belastungen vorhersagen und Materialverteilung optimieren. In der Region werden diese durch Kooperationen mit Instituten wie IGES angewendet. Neuere Studien aus 2022 zeigen, wie Topologie-Optimierung in der Praxis funktioniert, mit Fokus auf Automobil und Luftfahrt. Additive Fertigung profitiert von diesen Ansätzen, da sie komplexe Designs erlaubt. Kreislauffähige Materialien, wie in 2025-Berichten diskutiert, adressieren Nachhaltigkeitsaspekte, was für Baden-Württemberg entscheidend ist.

Forschungsinitiativen in Bayern, wie in Augsburg, integrieren Informatik-Algorithmen, um Optimierungsprozesse zu beschleunigen. Dies führt zu schnelleren Iterationen und geringeren Kosten. Lokale Marktanalysen bestätigen, dass solche wissenschaftlichen Grundlagen die Industrie vorantreiben, mit Potenzial für weitere Innovationen.

Industriefoto eines modularen Bauteils aus dem 3D-Druck, montiert in einer Fertigungsanlage, Fokus auf die Geometrie ohne Schriften

Fazit und Empfehlungen

Die Optimierung von Bauteilgewichten und -kosten durch Designtricks ist machbar und wirtschaftlich vorteilhaft, insbesondere durch Tools wie Topologie-Optimierung und serielle Fertigung, die Gewicht um 20-50 % und Kosten um 30-40 % reduzieren können. In Baden-Württemberg und Bayern bieten diese Ansätze enorme Chancen für Unternehmen, um nachhaltig zu wachsen. Empfehlungen umfassen den frühen Einsatz digitaler Simulationen, Materialsubstitution und interdisziplinäre Teams, um Risiken zu minimieren. Zukünftige Forschung sollte sich auf nachhaltige Materialien konzentrieren, da Klimawandel und steigende Energiepreise neue Anforderungen stellen. Für weitere Tiefe empfehle ich Primärquellen oder Beratung durch Spezialisten. Eine Zusammenfassung von Tagesschau unterstreicht die Relevanz für den Bausektor.

Zusammenfassend lässt sich sagen, dass smarte Designtricks in der additiven Fertigung die Zukunft der süddeutschen Industrie prägen werden. Durch lokale Anpassungen in Städten wie Bad Waldsee oder Friedrichshafen können Unternehmen ihre Position stärken.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Design Society, 2000, Proceedings of the 11th Symposium on Design for X

- EDAG Insights, 2022, Artikel zur Topologie-Optimierung

- IGES Bremen, 2021, Dienstleistungen zur Bauteiloptimierung

- 3Faktur, 2021, Konstruktionsoptimierung für additive Fertigung

- Synera, o. J., Fallstudie zur Batterieoptimierung

- Spanflug, 2022, 5 Wege zur Optimierung von Bauteilkosten

- CIREX, 2021, Design to Cost

- Tagesschau, 2025, Artikel zum seriellen Bauen

- IT-Boltwise, 2025, Artikel zur Kreislauffähigkeit im Bauwesen

- Merkle CAE, 2021, Bauteiloptimierung

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Professionelle Aufnahme eines 3D-gedruckten Gitterstrukturs - Quelle: Eigene Darstellung

- Bild 2: Hochauflösendes Foto eines optimierten Bauteils in der additiven Fertigung - Quelle: Eigene Darstellung

- Bild 3: Industriefotografie eines FEM-Simulationsprozesses mit 3D-Modell - Quelle: Eigene Darstellung

- Bild 4: Visuelle Darstellung eines leichten Carbonfaser-Bauteils - Quelle: Eigene Darstellung

- Bild 5: Magazin-taugliches Bild eines modularen Bau elements im 3D-Druck - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →