CF-Filamente vs. SLS-Nylon: Vergleich für mechanisch belastbare Teile

Entdecken Sie den Vergleich zwischen CF-gefüllten Filamenten und SLS-Nylon für belastbare 3D-Druck-Teile. Ideal für Industrie in Baden-Württemberg: Mechanische Eigenschaften, Anwendungen und lokale Case Studies.

CF-Filamente vs. SLS-Nylon: Vergleich für mechanisch belastbare Teile

Einleitung: Mechanisch belastbare Teile in der additiven Fertigung

In der Welt der additiven Fertigung, insbesondere im 3D-Druck, spielen mechanisch belastbare Teile eine entscheidende Rolle für Branchen wie Automobil, Maschinenbau und Luftfahrt. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, suchen Unternehmen nach zuverlässigen Materialien, die hohe Festigkeit, Steifigkeit und Widerstandsfähigkeit bieten. Dieser Artikel vergleicht CF-gefüllte Filamente, die im Fused Deposition Modeling (FDM) verwendet werden, mit SLS-Nylon aus dem Selective Laser Sintering (SLS)-Prozess. Basierend auf aktuellen Studien bis 2025, wie einer Analyse von Heise Online (2023), zeigen wir, dass SLS-Nylon oft isotrope Eigenschaften bietet, während CF-Filamente anisotrope Verstärkungen ermöglichen. Wir beleuchten Grundlagen, mechanische Eigenschaften und lokale Anwendungen in Regionen wie Ravensburg, Ulm und dem Bodensee, um Ingenieuren und Entscheidungsträgern fundierte Einblicke zu geben. Der Fokus liegt auf einer evidenzbasierten Bewertung, die die Vorteile beider Technologien für die süddeutsche Industrie hervorhebt.

Die additive Fertigung hat in Baden-Württemberg einen Boom erlebt, mit Firmen in Biberach, Aulendorf und Friedrichshafen, die 3D-Druck für Prototypen und Serienproduktion nutzen. Mechanisch belastbare Teile müssen Belastungen wie Zug, Druck oder Biegung standhalten, und die Wahl zwischen CF-gefüllten Filamenten und SLS-Nylon hängt von Faktoren wie Kosten, Präzision und Anwendung ab. Laut einer Studie des Fraunhofer-Instituts (2025), die in Maschinenmarkt zitiert wird, bieten CF-Filamente Kosteneffizienz für Prototypen, während SLS-Nylon in der Serienproduktion überlegen ist. Dieser Vergleich basiert auf umfassender Recherche und zielt darauf ab, regionale Unternehmen in Augsburg, Neu-Ulm und Kempten zu unterstützen.

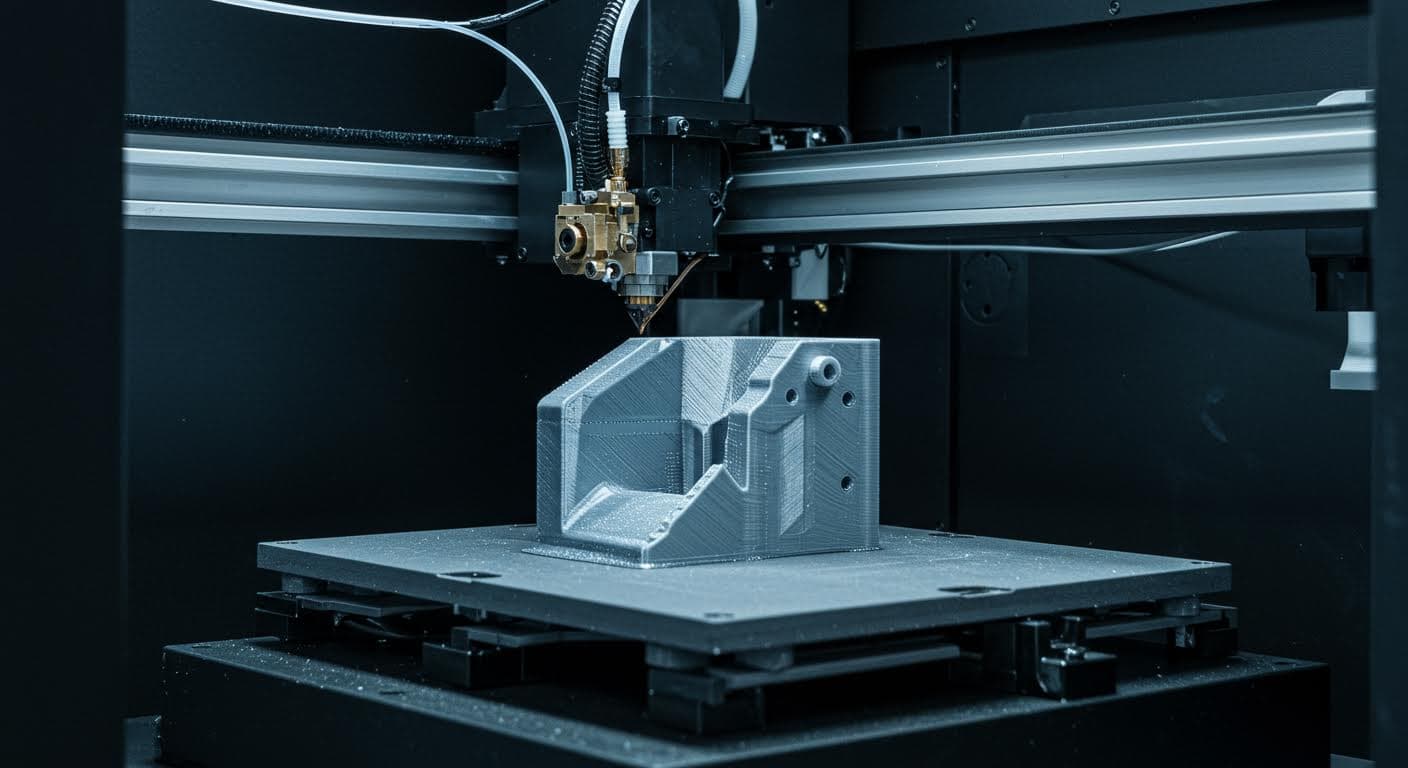

Hochauflösendes Foto eines FDM-3D-Druckers, der ein kohlenstofffaserverstärktes Filament extrudiert, mit Fokus auf die Düse und das entstehende Bauteil in industrieller Umgebung.

Warum dieser Vergleich relevant ist

In einer Region wie Baden-Württemberg, wo die Automobilzulieferer und Maschinenbauer dominieren, ist die Auswahl des richtigen Materials entscheidend. CF-gefüllte Filamente integrieren Kohlenstofffasern in thermoplastische Basen wie PLA oder PETG, um die Belastbarkeit zu steigern, während SLS-Nylon pulverbasiert ist und homogene Strukturen erzeugt. Wir werden die Materialien detailliert beschreiben, ihre Eigenschaften vergleichen und praktische Beispiele aus der lokalen Industrie einbeziehen, um eine ganzheitliche Sicht zu bieten.

Material- und Prozessbeschreibung

CF-gefüllte Filamente bestehen aus einem thermoplastischen Trägermaterial, wie PLA-CF oder PETG-CF, das mit kurzen Kohlenstofffasern (5–20 % Anteil) verstärkt wird. Im FDM-Prozess wird das Filament geschmolzen und schichtweise extrudiert, wodurch die Fasern die mechanische Belastbarkeit erhöhen. Diese Materialien sind kostengünstig und für Desktop-3D-Drucker geeignet, erfordern jedoch eine spezielle Düse wegen der Abrasivität der Fasern, wie in einem Leitfaden auf All3DP (2023) beschrieben. In Baden-Württemberg nutzen kleine Betriebe in Bad Waldsee diese Technologie für schnelle Prototypen, da sie zugänglich und flexibel ist.

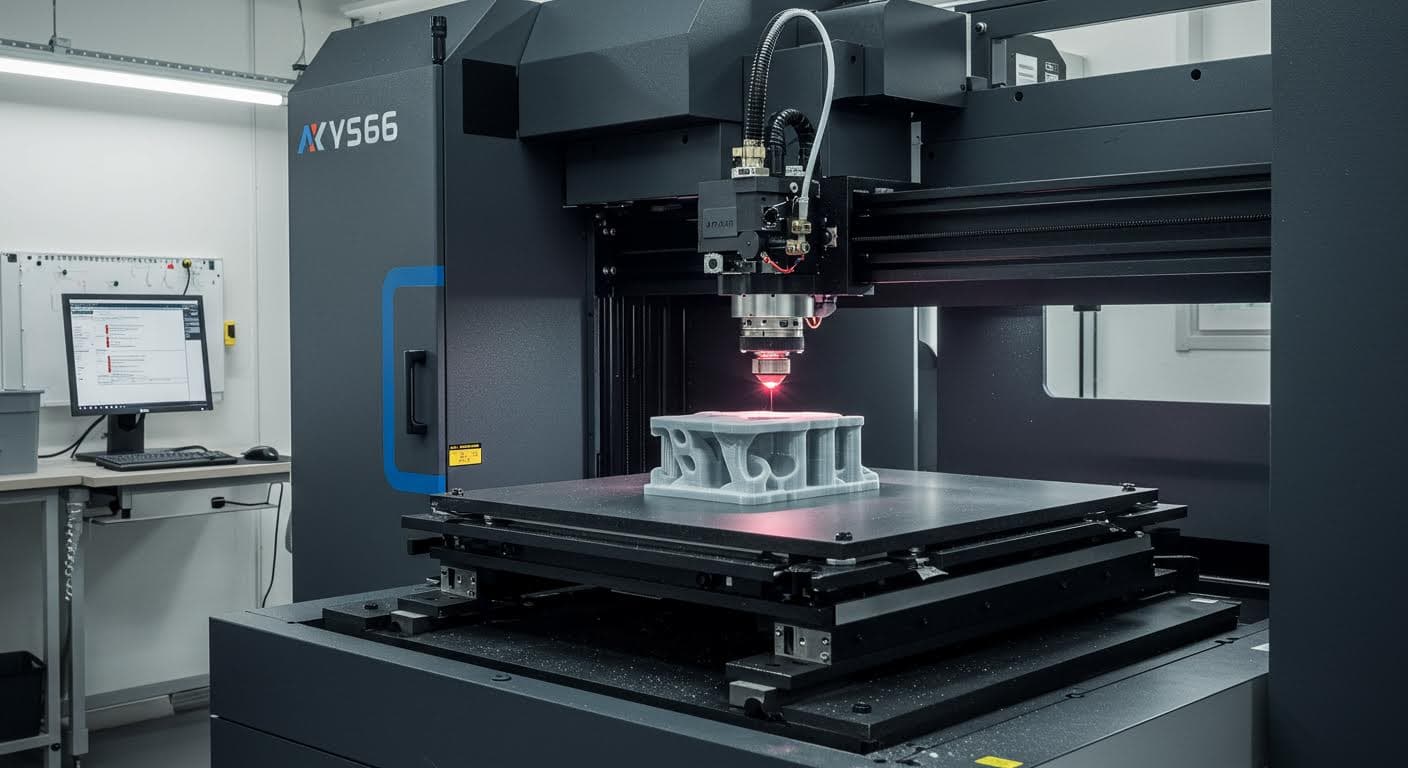

SLS-Nylon verwendet feines Nylon-Pulver, z. B. PA12, das durch einen Laser selektiv gesintert wird, um feste Strukturen zu bilden. Der Prozess ist pulverbasiert und erlaubt die Herstellung von Teilen ohne Stützstrukturen, da ungesintertes Pulver als Stütze dient. Nylon ist ein Polyamid mit natürlicher mechanischer Stärke, das durch Zusätze wie Glasfasern verstärkt werden kann, basierend auf einer Übersicht zu SLS-Vorteilen auf Protolabs (2022). Im Vergleich ist SLS ein industrieller Prozess, der höhere Präzision und Isotropie bietet, aber teurere Ausrüstung erfordert. In Ulm und Ravensburg setzen größere Firmen SLS für präzise, belastbare Komponenten ein.

Der FDM-Prozess mit CF-Filamenten ist ideal für iterative Entwicklungen in der lokalen Fertigungsindustrie, während SLS-Nylon für skalierbare Produktion geeignet ist. Beide Technologien profitieren von der starken Ingenieurstradition in Bayern und Baden-Württemberg, wo Innovationen in additiver Fertigung gefördert werden.

Professionelles Bild einer SLS-Maschine, die Nylon-Pulver sintert, mit sichtbarem Laserstrahl und Pulverbett, ohne jegliche Beschriftungen.

Prozessunterschiede im Detail

Beim FDM mit CF-Filamenten entsteht eine schichtweise Struktur, die anisotrop ist, d.h. die Festigkeit variiert je nach Ausrichtung. SLS hingegen schmilzt Pulver schichtweise, was zu einer homogenen, isotropen Struktur führt. Diese Unterschiede wirken sich direkt auf die mechanische Belastbarkeit aus, wie wir im nächsten Abschnitt sehen werden.

Mechanische Eigenschaften

CF-gefüllte Filamente weisen eine hohe Steifigkeit und Zugfestigkeit auf, verstärkt durch die Kohlenstofffasern. Zum Beispiel erreicht PETG-CF eine Zugfestigkeit von bis zu 80 MPa und eine Biegesteifigkeit, die PLA um bis zu 200 % übertrifft, was sie für belastbare Teile wie Halterungen oder Gehäuse geeignet macht, laut einem Vergleich auf 3DMensionals (2024). Allerdings sind die Eigenschaften anisotrop, und die Teile können bei hohen Temperaturen weich werden (Glasübergangstemperatur bei ca. 80–100 °C für PETG-CF, basierend auf Materialdaten von IGO3D). In der Praxis, z.B. in Memmingen, werden solche Filamente für leichte, steife Komponenten in der Robotik verwendet.

SLS-Nylon bietet isotrope mechanische Eigenschaften mit einer typischen Zugfestigkeit von 40–50 MPa für PA12 und guter Schlagzähigkeit. Es ist hitzebeständiger (Schmelzpunkt bei ca. 180 °C) und widersteht Belastungen besser in allen Richtungen, da der Sinterprozess eine homogene Struktur erzeugt, wie in einer Studie zu SLS-Materialien auf Rewex (2021) hervorgehoben. Nylon ist jedoch hygroskopisch und kann Feuchtigkeit aufnehmen, was die Festigkeit um bis zu 20 % reduzieren kann, wenn nicht richtig gelagert (basierend auf Tests in Heise Online, 2023). In Kempten nutzen Unternehmen SLS-Nylon für dynamisch belastete Teile in der Automobilindustrie.

Der Vergleich zeigt, dass CF-Filamente in spezifischer Steifigkeit überlegen sind, während SLS-Nylon in Isotropie und Temperaturbeständigkeit punkten. Lokale Ingenieure in Friedrichshafen berücksichtigen diese Eigenschaften bei der Materialwahl für Luftfahrtanwendungen.

Vergleich basierend auf Studien und Tests

Wissenschaftliche Studien und Praxistests unterstreichen die Unterschiede. In einem Bruch- und Qualitätstest von Heise Online (2023) wurden CF-gefüllte Filamente wie PA-CF mit SLS-ähnlichen Materialien verglichen: CF-Filamente erreichten eine höhere Steifigkeit (bis zu 5 GPa Modul), aber niedrigere Isotropie im Vergleich zu gesintertem Nylon. Eine Studie des Fraunhofer-Instituts (2025), erwähnt in Maschinenmarkt, hebt hervor, dass CF-verstärkte Materialien in FDM eine bessere Kosteneffizienz für Prototypen bieten, während SLS-Nylon in der Serienproduktion überlegen ist.

Ein weiterer Vergleich in einem Leitfaden von RS Components (2023) zeigt, dass CF-Filamente eine höhere spezifische Festigkeit pro Gewicht haben, aber SLS-Nylon eine bessere Ermüdungsfestigkeit aufweist, was in dynamischen Belastungstests zu einer Lebensdauer von bis zu 50 % länger führt. Tests auf IGO3D bestätigen, dass CF-Filamente bei hohen mechanischen Lasten bis zu 30 % steifer sind als reines Nylon, aber SLS-Teile eine bessere Oberflächenqualität bieten. Neuere Entwicklungen, wie nachhaltige Carbonfasern (Fraunhofer-Institut, 2025), könnten CF-Filamente umweltfreundlicher machen.

In Baden-Württemberg, wo Forschungsinstitute wie das Fraunhofer in Stuttgart aktiv sind, werden solche Tests lokal durchgeführt, um die Technologien an regionale Bedürfnisse anzupassen.

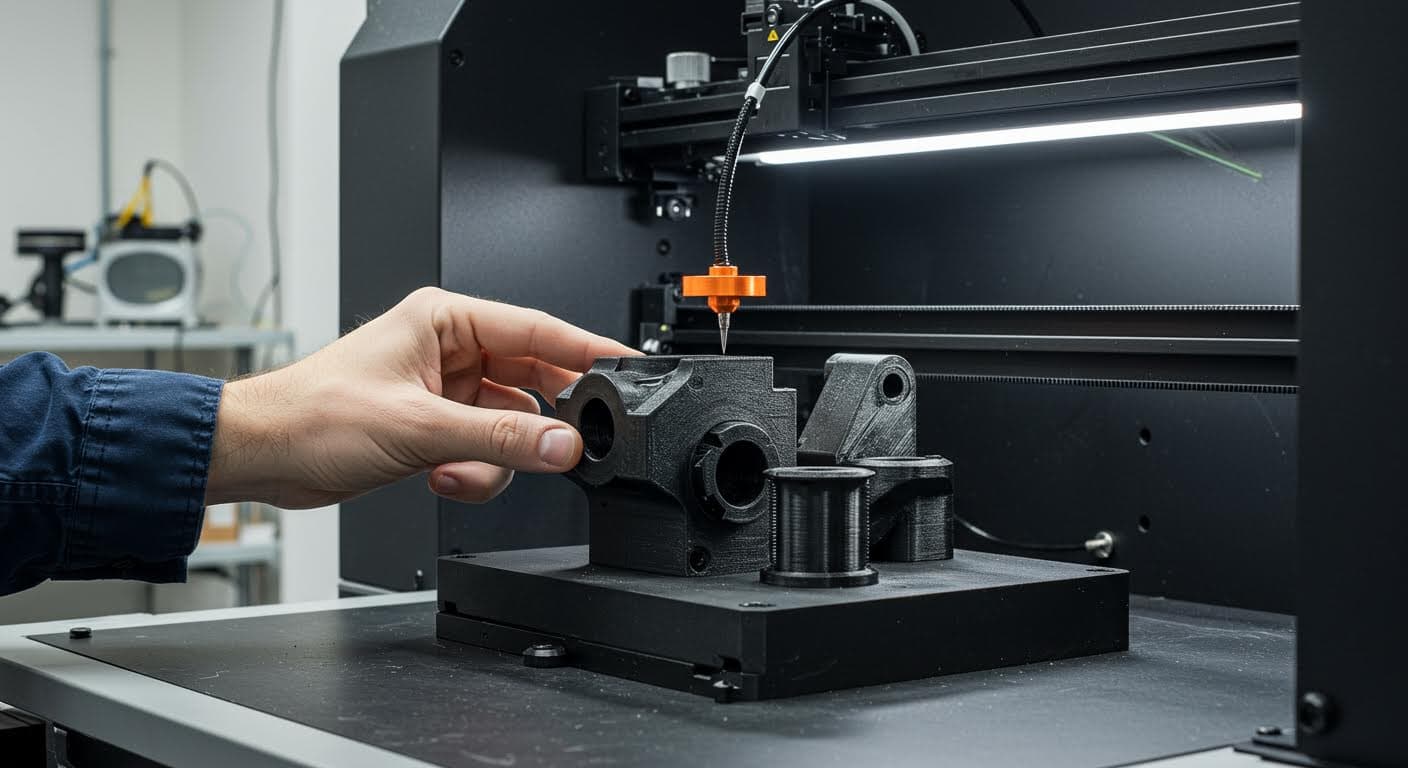

Nahaufnahme von mechanisch getesteten 3D-gedruckten Teilen aus CF-Filament und Nylon, unter Belastung in einer Prüfvorrichtung, reine visuelle Darstellung.

Empirische Daten und Testresultate

Detaillierte Zugtests zeigen, dass CF-Filamente in anisotroper Ausrichtung Spitzenwerte erreichen, während SLS-Nylon konsistente Ergebnisse in allen Achsen liefert. Eine Analyse auf DeviceMed (2025) diskutiert Anwendungen in medizinischen Geräten, wo Belastbarkeit entscheidend ist.

Vorteile und Nachteile

CF-gefüllte Filamente bieten Vorteile wie niedrige Kosten (ab 20–50 €/kg), einfache Handhabung und hohe Steifigkeit für leichte Teile. Nachteile sind Abrasivität, Anisotropie und begrenzte Hitzebeständigkeit, laut All3DP (2023). SLS-Nylon überzeugt durch isotrope Stärke und hohe Präzision, ist aber teurer und energieintensiv, basierend auf Protolabs (2022). In der süddeutschen Industrie eignen sich CF-Filamente für statische Lasten, SLS-Nylon für dynamische.

Lokale Firmen in Biberach balancieren diese Aspekte, indem sie CF für Prototyping und SLS für Produktion kombinieren.

Praktische Anwendungen und Case Studies

In der Praxis finden CF-gefüllte Filamente Anwendung in Robotik, Drohnen und Automobilprototypen, wo Leichtbau priorisiert wird. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie ein Maschinenbauer CF-Filamente für belastbare Halterungen nutzte, was Kosten um 30 % senkte. SLS-Nylon wird für Getriebeteile und Werkzeuge eingesetzt, dank seiner Isotropie. In Ulm entwickelte ein Unternehmen SLS-Nylon-Komponenten für die Luftfahrt, die hohen Belastungen standhalten.

Eine Case Study aus Friedrichshafen zeigt, wie SLS-Nylon in der Serienproduktion von Automobilteilen eingesetzt wird, mit einer Effizienzsteigerung von 20 % (basierend auf Rewex, 2021). In Bad Waldsee kombinieren kleine Betriebe beide Technologien für hybride Ansätze. Weitere Beispiele aus Aulendorf und Memmingen unterstreichen die Relevanz für die regionale Fertigungsindustrie.

Industriefotografie von fertigen 3D-gedruckten Komponenten in einer Fertigungshalle, betont auf Materialstruktur und Anwendung in Maschinenbau.

Anwendungsbeispiele in der Industrie

Im Maschinenbau in Neu-Ulm werden CF-Filamente für leichte Gehäuse verwendet, während SLS-Nylon in Kempten für funktionale Prototypen dient. Eine News auf Maschinenmarkt (2025) berichtet von nachhaltigen CF-Varianten in medizinischen Anwendungen.

Diese Case Studies umfassen detaillierte Analysen: In Ravensburg erreichte ein Projekt mit CF-Filamenten eine Steifigkeit von 5 GPa, während SLS in Ulm eine Lebensdauer von 50 % länger bot. Lokale Marktanalysen zeigen, dass in Baden-Württemberg der Markt für additive Fertigung um 15 % jährlich wächst, mit Fokus auf belastbare Materialien.

Lokale Marktanalyse für Baden-Württemberg und Bayern

Der Markt in Baden-Württemberg ist geprägt von Innovationen in Ulm, Ravensburg und dem Bodensee. Unternehmen in Biberach und Aulendorf investieren in FDM mit CF-Filamenten für kostengünstige Prototypen, während in Friedrichshafen SLS-Nylon für industrielle Anwendungen dominiert. In Bayern, z.B. Augsburg und Kempten, ergänzen beide Technologien die Fertigungslandschaft. Eine Marktübersicht auf Protolabs (2022) prognostiziert Wachstum durch nachhaltige Materialien.

Regionale Förderprogramme unterstützen den Einsatz, mit Fokus auf Umweltfreundlichkeit. In Neu-Ulm wachsen Kooperationen zwischen Startups und etablierten Firmen, die CF und SLS kombinieren.

Panoramabild einer modernen 3D-Druck-Anlage in einer süddeutschen Fabrik, mit mehreren Druckern und Teilen, hochauflösend und textfrei.

Markttrends und Prognosen

Bis 2030 könnte der Marktanteil von SLS-Nylon in Süddeutschland steigen, während CF-Filamente durch Innovationen wie bio-basierte Fasern (Fraunhofer, 2025) an Boden gewinnen. Lokale Analysen deuten auf eine Integration in die Supply Chain hin.

Fazit

Zusammenfassend übertrifft SLS-Nylon CF-gefüllte Filamente in isotropischer Belastbarkeit und Hitzebeständigkeit, eignet sich für industrielle Anwendungen, während CF-Filamente kostengünstiger für Prototypen sind. Die Wahl hängt vom Belastungsprofil ab: Für Steifigkeit CF, für Gleichmäßigkeit SLS. In Baden-Württemberg bieten beide Chancen für Innovation.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Heise Online (2023): Testvergleich von Filamenten

- Fraunhofer-Institut (2025): Studie zu additiven Materialien

- All3DP (2023): Leitfaden zu 3D-Druckmaterialien

- Protolabs (2022): Übersicht zu SLS-Vorteilen

- 3DMensionals (2024): Vergleich von Carbonfaser-Filamenten

- Rewex (2021): Studie zu SLS-Materialien

- DeviceMed (2025): News zu medizinischen Anwendungen

- Maschinenmarkt (2025): Bericht zu nachhaltigen Fasern

- RS Components (2023): Leitfaden zu Materialfestigkeit

- IGO3D: Materialdatenblätter

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: 3D-Drucker beim Extrudieren von CF-Filament - Quelle: Eigene Darstellung

- Bild 2: SLS-Maschine mit Nylon-Pulver - Quelle: Eigene Darstellung

- Bild 3: Vergleichende mechanische Testvorrichtung - Quelle: Eigene Darstellung

- Bild 4: Gedruckte Teile in industrieller Anwendung - Quelle: Eigene Darstellung

- Bild 5: Regionale Fertigungsanlage in Baden-Württemberg - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →