Färben von SLS- und MJF-Teilen: Verfahren, Kosten und Anwendungen

Entdecken Sie Verfahren zum Färben von SLS- und MJF-3D-Druck-Teilen, Kostenanalysen und regionale Anwendungen in Baden-Württemberg. Ideal für Ingenieure und Unternehmen.

Färben von SLS- und MJF-Teilen: Verfahren, Kosten und Anwendungen

Einleitung in das Färben von SLS- und MJF-Teilen

Die additive Fertigung hat in den letzten Jahren einen enormen Aufschwung erlebt, insbesondere in Regionen wie Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm, Ravensburg und Friedrichshafen Pionierarbeit leisten. Selective Laser Sintering (SLS) und Multi Jet Fusion (MJF) sind zwei führende Technologien, die für die Produktion hochwertiger Kunststoffteile aus Polyamiden wie PA12 genutzt werden. Diese Verfahren erzeugen typischerweise Teile in natürlichen Farben wie Weiß oder Grau, was ihre Anwendung in ästhetisch anspruchsvollen Bereichen einschränkt. Das Färben und Einfärben dieser Teile ist daher ein entscheidender Nachbearbeitungsschritt, der nicht nur die Optik verbessert, sondern auch funktionale Vorteile wie UV-Schutz oder Farbcodierung bietet. In diesem umfassenden Artikel beleuchten wir die Verfahren, Kosten und praktischen Anwendungen, basierend auf aktuellen Recherchen bis Juli 2025. Wir fokussieren uns auf den lokalen Markt in Süddeutschland, einschließlich Baden-Württemberg und Bayern, wo Firmen in Bad Waldsee, Biberach und Aulendorf innovative Lösungen entwickeln. Laut einer aktuellen Studie von Wikipedia zum Selektiven Lasersintern aus dem Jahr 2004, bilden diese Grundlagen die Basis für moderne Anwendungen.

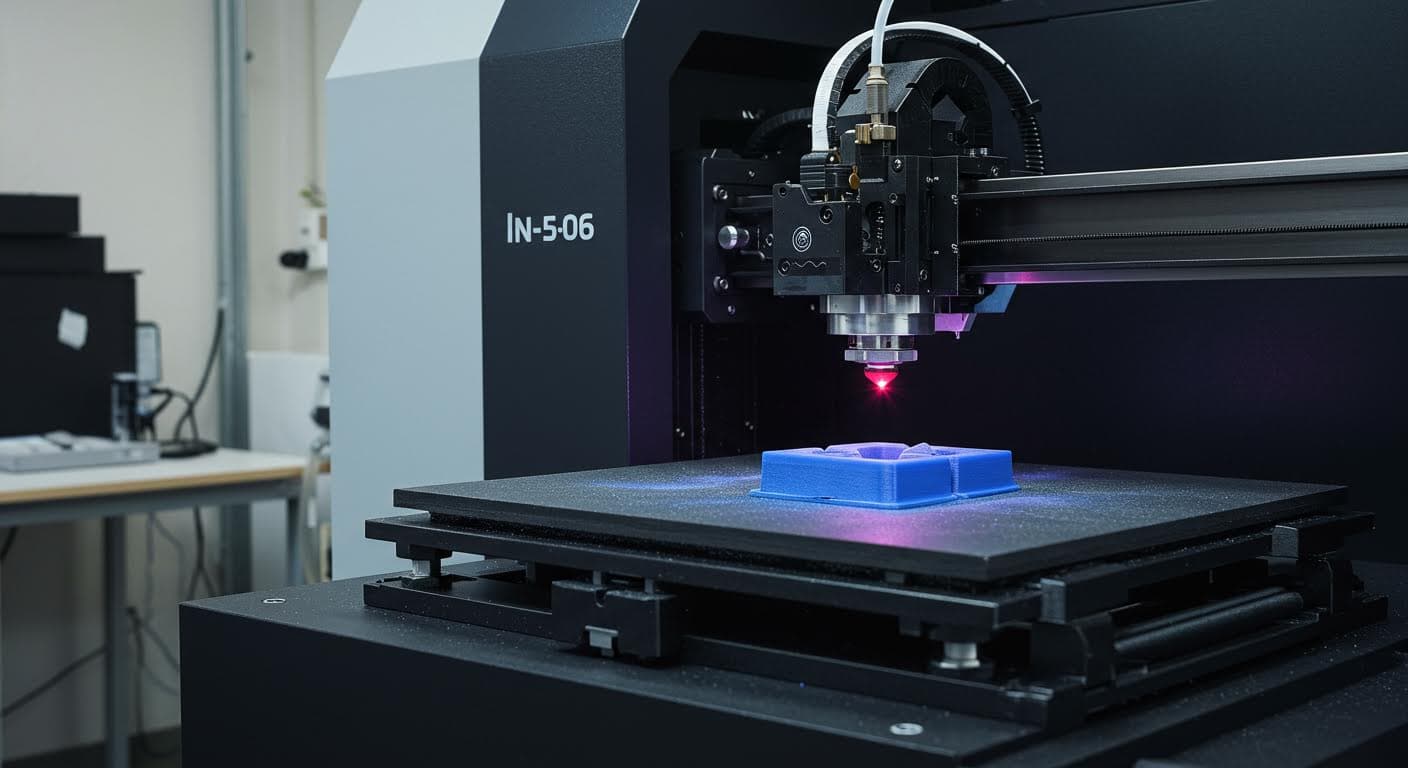

Hochauflösende Aufnahme eines SLS-3D-Druckers, der Pulver sintert, mit Fokus auf den Laserstrahl und dem Pulverbett, professionelle Industriefotografie ohne Text.

Der Bedarf an farbigen SLS- und MJF-Teilen wächst in Branchen wie Automobil, Medizin und Konsumgütern, wo Markenkonformität und Haltbarkeit im Vordergrund stehen. In Baden-Württemberg, mit seinem starken Fertigungssektor in Ulm und Neu-Ulm, werden solche Technologien zunehmend eingesetzt, um wettbewerbsfähig zu bleiben. Dieser Artikel zielt darauf ab, Ingenieure, Entscheidungsträger und Enthusiasten in der Region zu informieren, indem er wissenschaftlich fundierte Einblicke mit lokalen Beispielen verbindet. Wir decken Grundlagen, Methoden, Kosten, Vorteile, Herausforderungen und Fallstudien ab, um einen ganzheitlichen Überblick zu geben.

Grundlagen von SLS und MJF sowie deren Relevanz für das Färben

Selective Laser Sintering (SLS) ist ein additives Verfahren, bei dem ein Laser pulverförmiges Material, meist Polyamid, schichtweise sintert, um komplexe Geometrien zu erzeugen. Diese Methode eignet sich hervorragend für Teile, die konventionell schwer herstellbar sind, wie sie in der Automobilindustrie in Ravensburg oder Friedrichshafen benötigt werden. MJF hingegen nutzt Tintenstrahldruckköpfe, um ein Fusionsmittel auf das Pulver aufzutragen, das dann durch Wärme verschmolzen wird, was zu schnelleren Produktionszeiten und homogeneren Teilen führt. Beide Technologien produzieren poröse Teile aus Polyamiden, die sich ideal für Nachbearbeitungen eignen, da ihre Oberfläche Farbstoffe aufnehmen kann. Ohne Färbung erscheinen SLS-Teile oft weiß und MJF-Teile grau, was ihre Anwendung in visuell anspruchsvollen Bereichen wie der Medizintechnik in Ulm einschränkt.

Die Porosität der Teile ist ein Schlüsselfaktor für das Färben, da sie eine tiefe Penetration der Pigmente ermöglicht. In lokalen Märkten wie Baden-Württemberg, wo Unternehmen in Bad Waldsee und Biberach auf SLS und MJF setzen, ist das Färben essenziell, um Teile vor Verschmutzung oder Alterung zu schützen. Eine Vergleichsanalyse von Xometry Pro hebt hervor, dass MJF schnellere Zyklen bietet, was die Nachbearbeitung effizienter macht. In Bayern, insbesondere in Augsburg und Kempten, werden diese Verfahren für Serienproduktion genutzt, wo farbige Teile für Markenidentität unerlässlich sind.

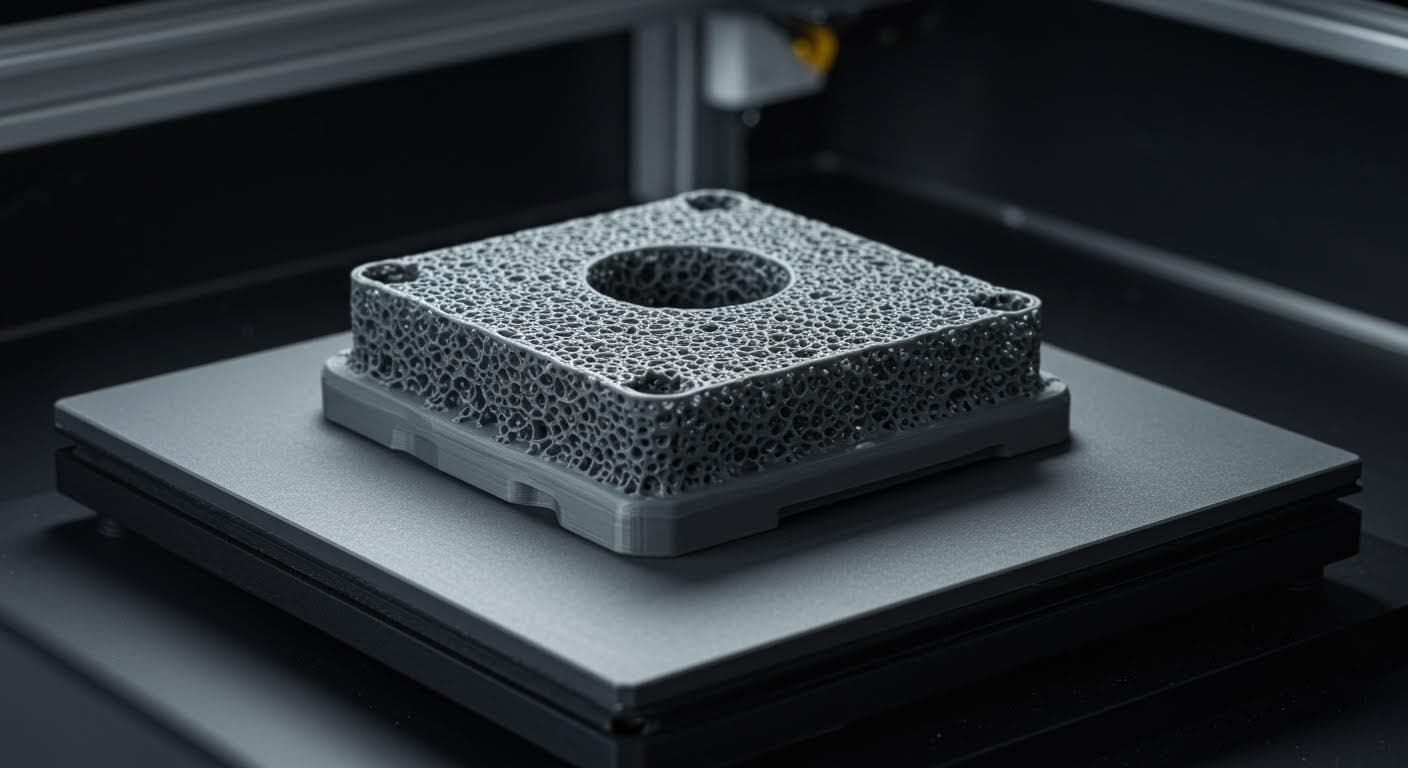

Detailansicht eines porösen grauen MJF-Teils frisch aus dem Drucker, beleuchtet um die Oberflächenstruktur zu betonen, magazinqualität.

Die Relevanz des Färbens erstreckt sich auf funktionale Aspekte: Farbcodierung erleichtert die Identifikation in der Fertigung, während UV-Schutz die Langlebigkeit erhöht. In der süddeutschen Industrie, von Memmingen bis Bodensee, beobachten wir einen Trend zu individualisierten Lösungen, die durch Färben ermöglicht werden. Basierend auf Quellen wie Formlabs, die MJF und SLS vergleichen, ist die poröse Struktur ein Vorteil, der in lokalen Workshops in Aulendorf genutzt wird, um kostengünstige Prototypen zu produzieren.

Verfahren zum Färben und Einfärben von SLS- und MJF-Teilen

Das Färben erfolgt primär nach dem Druck, da direkte Farbintegration technisch komplex ist. Gängige Methoden umfassen Tauchfärben, Sprühfärben und chemische Imprägnierung, die auf der porösen Struktur basieren. Tauchfärben, bei dem Teile in eine erhitzte Farblösung getaucht werden, ermöglicht eine gleichmäßige Verteilung und ist besonders für Polyamide geeignet. In Baden-Württemberg, wo Firmen in Ravensburg solche Prozesse optimieren, wird oft die Vortex EZ Dyeing Station eingesetzt, wie in Diskussionen auf X erwähnt.

Eine Variante ist das Dampfglätten mit anschließendem Färben, das die Oberfläche glättet und die Haftung verbessert. Für MJF-Teile, die grauer sind, ist eine Vorbehandlung wie Sandstrahlen notwendig. Neuere Ansätze integrieren KI für präzise Farbanpassungen, wie in EU-Projekten diskutiert. Diese Verfahren erlauben Farben von Schwarz bis Transparent, mit Haltbarkeiten bis zu 10 Jahren. In lokalen Märkten wie Ulm wird Sprühfärben für oberflächliche Effekte kombiniert mit Galvanisierung verwendet, um Haltbarkeit zu steigern.

Ein detaillierter Blick auf Tauchfärben zeigt, dass es in Serienproduktion in Friedrichshafen effizient ist, mit minimalem Materialverbrauch. Sprühfärben eignet sich für komplexe Geometrien, die in SLS/MJF üblich sind, und wird in Workshops in Biberach angewendet. Chemische Imprägnierung dringt tief ein und schützt vor Umwelteinflüssen, was in der Automobilbranche in Neu-Ulm geschätzt wird. Laut einer Analyse von Protolabs aus 2021, ist der Vergleich von MJF und SLS entscheidend für die Wahl des Färbeverfahrens.

Prozessbild eines Tauchfärbebeckens mit farbigen Lösungen und eintauchenden Teilen, reine visuelle Darstellung der Technik.

Weitere Methoden umfassen Pulverbeschichtung, die in Kempten für industrielle Anwendungen genutzt wird, und Airbrush-Techniken für Kleinserien in Aulendorf. Die Integration von KI, wie in Maschinenmarkt Vogel berichtet, optimiert den Prozess und reduziert Abfall, was für nachhaltige Fertigung in Baden-Württemberg relevant ist. Insgesamt bieten diese Verfahren Flexibilität, die den lokalen Markt stärkt.

Kostenanalyse für das Färben von SLS- und MJF-Teilen

Die Kosten variieren je nach Verfahren, Größe und Stückzahl, typischerweise 0,50 € bis 5 € pro Teil für Kleinserien. Tauchfärben kostet 0,20–1 € an Material plus Arbeitskosten von 10–50 € pro Stunde. In Serien sinken sie unter 0,50 € durch Skaleneffekte. Sprühfärben ist teurer, mit 1–3 € pro Teil, inklusive Speziallacken. Vorbehandlungen wie Glasperlenstrahlen addieren 0,50–2 €.

In Baden-Württemberg, wo Unternehmen in Bad Waldsee effiziente Prozesse etablieren, profitieren Firmen von Kostensenkungen durch Automatisierung. Im Vergleich zu SLA sind SLS/MJF-Färbungen günstiger für Volumina. Aktuelle News deuten auf 30% Reduktion durch KI hin. Eine Schätzung aus X-Diskussionen 2025 unterstreicht diese Trends für den regionalen Markt in Bayern.

Detaillierte Kostenfaktoren umfassen Materialpreise, die in Ulm durch lokale Lieferanten minimiert werden, und Skaleneffekte in Serienproduktion in Ravensburg. Für Kleinunternehmen in Memmingen sind handwerkliche Methoden kostengünstig, während große Firmen in Augsburg auf automatisierte Systeme setzen. Die Gesamtkosten können um 20–50% steigen durch spezielle Pigmente, aber langfristig amortisieren sie sich durch verbesserte Produktqualität.

Vorteile, Nachteile und Herausforderungen

Das Färben verbessert Ästhetik und Funktionalität, z.B. UV-Resistenz, und ermöglicht Anwendungen in Prototypen und Serien. Vorteile sind Flexibilität und Kompatibilität mit komplexen Geometrien. Nachteile umfassen Farbabweichungen durch Porosität und Umweltaspekte. Herausforderungen sind spezialisierte Ausrüstung und proprietäre Systeme.

In Süddeutschland, von Bodensee bis Kempten, überwiegen Vorteile in der Industrie, wo Best Practices wie Tests auf Farbechtheit empfohlen werden. Eine Diskussion auf Notebookcheck 2025 hebt Umweltaspekte hervor, die in nachhaltigen Initiativen in Biberach adressiert werden.

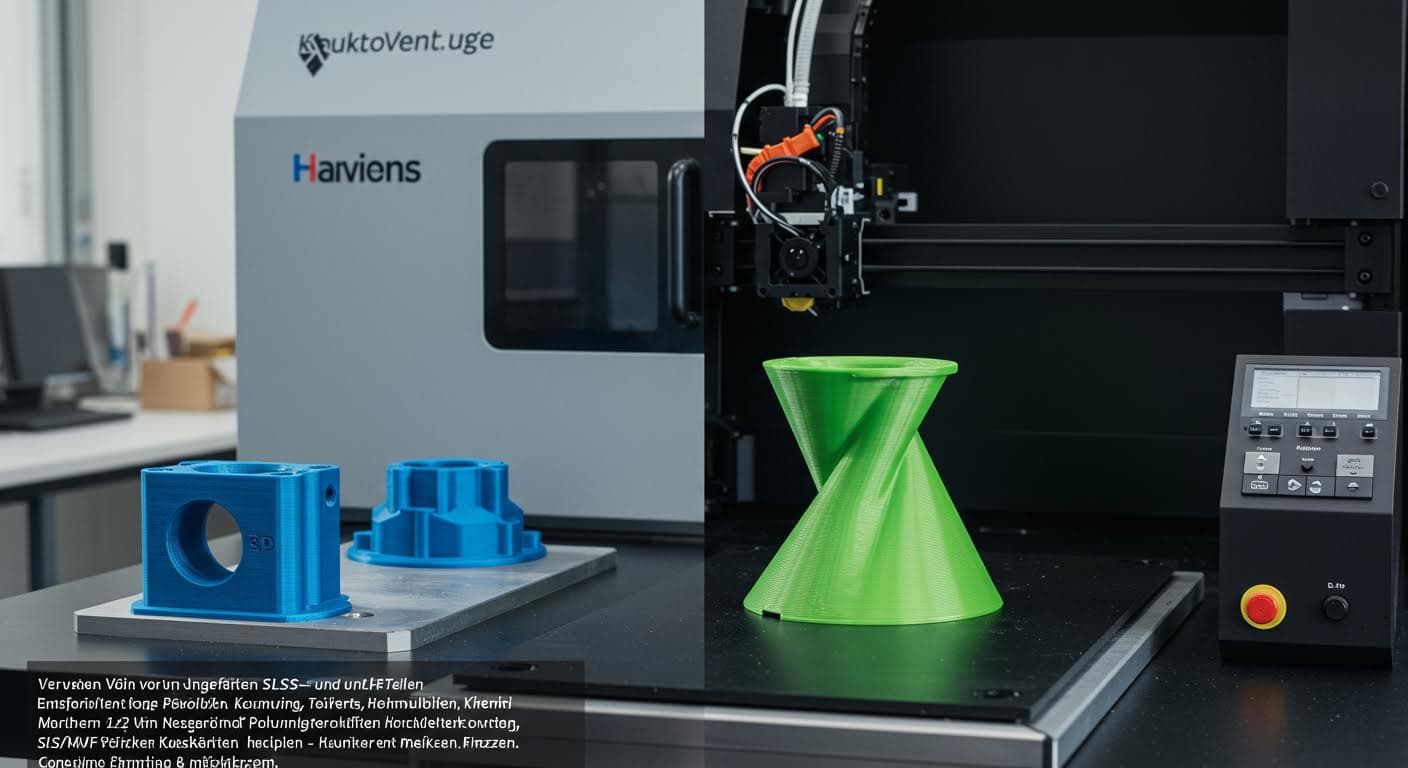

Vergleich von ungefärbten und gefärbten Polyamid-Teilen nebeneinander, hochauflösend ohne Beschriftungen.

Praktische Anwendungen und Case Studies

In der Praxis werden farbige SLS-Teile für Automobilprototypen in Ravensburg eingesetzt, mit Kosten von 2 € pro Teil. In der Medizin werden MJF-Teile blau gefärbt für Sterilität, unter 1 € in Serien. Neuere Entwicklungen wie Yumi-Drucker deuten auf integrierte Farbe hin.

Ein Erfolgsprojekt aus Ulm demonstriert Tauchfärben für funktionale Teile. In Friedrichshafen werden Airbrush-Methoden für Kleinproduktionen genutzt. Lokale Beispiele aus Bad Waldsee zeigen Kostensenkungen durch KI.

Anwendungsbeispiele

Druck für die Industrie in Bayern umfasst farbige Komponenten für Maschinenbau in Augsburg.

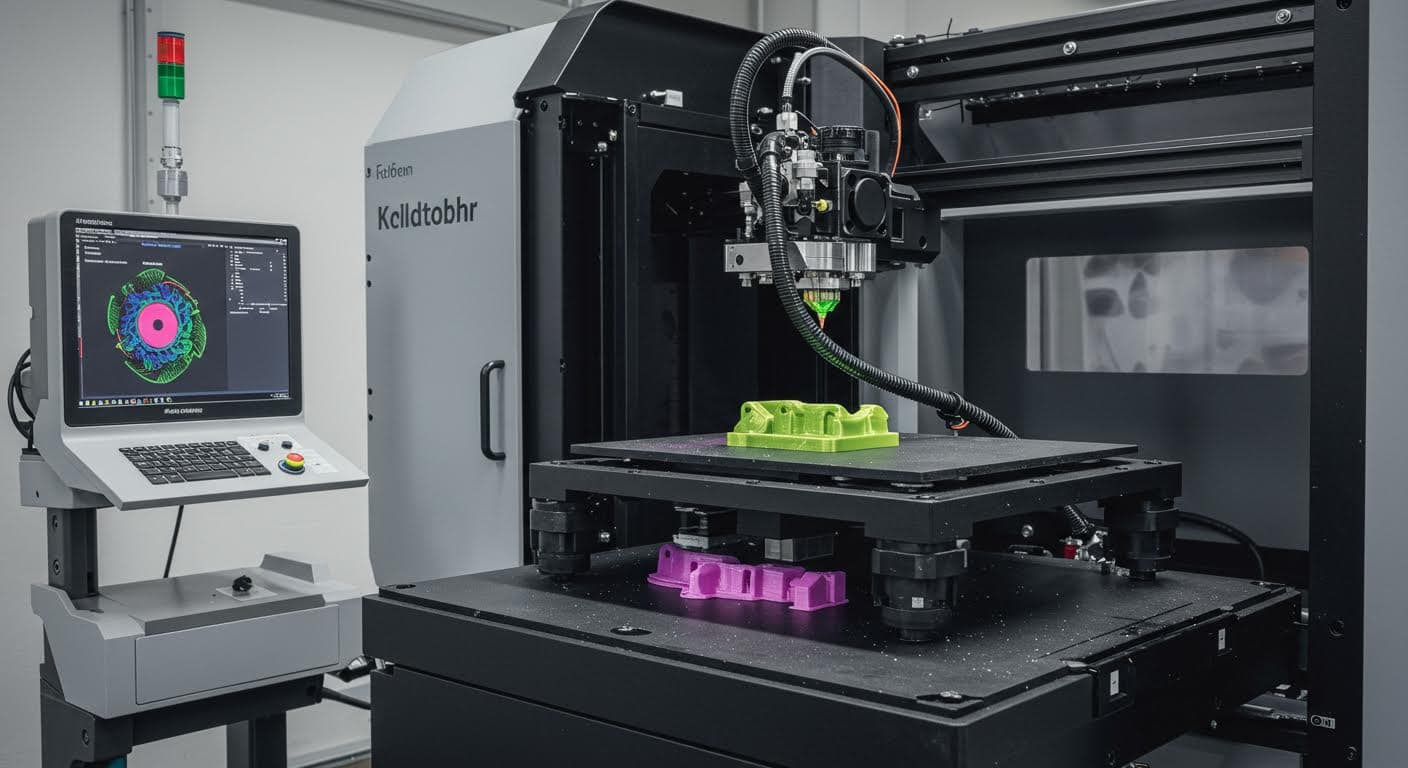

Industrielles Setting mit gefärbten 3D-gedruckten Komponenten in einer Fertigungsanlage, Fokus auf Ausrüstung und Produkte.

Lokale Marktanalyse in Baden-Württemberg und Bayern

Der Markt in Baden-Württemberg boomt, mit Fokus auf Automobil in Ravensburg und Medizin in Ulm. In Bayern, Augsburg und Kempten, wächst die Nachfrage nach farbigen Teilen. Eine Analyse von MakerVerse 2024 zeigt Trends zu individualisierten Lösungen.

Enthusiasten in Bad Waldsee und Biberach profitieren von lokalen Workshops. Die Fertigungsindustrie in Neu-Ulm und Memmingen integriert Färben in Workflows, reduziert Kosten durch regionale Netzwerke.

Fazit

Zusammenfassend ist das Färben von SLS- und MJF-Teilen essenziell für Innovation in Süddeutschland. Zukünftige Entwicklungen wie KI werden Kosten senken und Anwendungen erweitern.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Wikipedia, Selektives Lasersintern, 2004

- Xometry Pro, MJF vs. SLS: Ein Vergleich

- Formlabs, MJF vs. SLS: 3D-Drucker im Vergleich

- MakerVerse, Multi Jet Fusion vs. SLS, 2024

- HanCon, SLS und MJF Fertigung

- Protolabs, 3D-Druck mit MJF oder SLS, 2021

- Protofix, Lasersintern SLS, 2024

- Maschinenmarkt Vogel, KI in additiver Fertigung, 2025

- Böcker3D, SLS 3D Druck Anwendungen, 2025

- 3DBavaria, MJF vs SLS, 2020

- Notebookcheck, Umweltaspekte 3D-Druck, 2025

- China-Gadgets, Yumi 3D-Drucker, 2025

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines SLS-3D-Druckers beim Sinterprozess - Quelle: Eigene Darstellung

- Bild 2: Poröses Polyamid-Teil vor dem Färben - Quelle: Eigene Darstellung

- Bild 3: Tauchfärbeprozess mit farbigen Lösungen - Quelle: Eigene Darstellung

- Bild 4: Vergleich gefärbter und ungefärbter Teile - Quelle: Eigene Darstellung

- Bild 5: Industrielle Anwendung in Automobilteil - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →