FDM vs. SLA vs. SLS: Welches 3D-Druckverfahren passt zu Ihrem Projekt?

Vergleichen Sie FDM, SLA und SLS in der additiven Fertigung. Erfahren Sie Vorteile, Nachteile und Anwendungen für Projekte in Baden-Württemberg – fundiert und praxisnah.

FDM vs. SLA vs. SLS: Welches 3D-Druckverfahren passt zu Ihrem Projekt?

Einleitung in die Welt der additiven Fertigung

Die additive Fertigung, auch bekannt als 3D-Druck, hat sich in den letzten Jahren zu einem unverzichtbaren Werkzeug in der Industrie entwickelt. Besonders in Regionen wie Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm, Ravensburg und Friedrichshafen ansässig sind, gewinnt diese Technologie an Bedeutung. Fused Deposition Modeling (FDM), Stereolithography (SLA) und Selective Laser Sintering (SLS) zählen zu den am häufigsten genutzten Verfahren. Diese Technologien unterscheiden sich grundlegend in ihren Funktionsweisen, Materialien und Anwendungen, was sie für verschiedene Projektanforderungen geeignet macht. Eine umfassende Recherche basierend auf aktuellen Quellen zeigt, dass die Wahl des Verfahrens von Faktoren wie Präzision, Kosten, Materialvielfalt und Produktionsgeschwindigkeit abhängt. In diesem Artikel werfen wir einen detaillierten Blick auf diese Verfahren, um Ihnen bei der Entscheidung für Ihr nächstes Projekt in Süddeutschland zu helfen. Besonders für Unternehmen in der Fertigungsindustrie um Bad Waldsee, Biberach oder Aulendorf bieten diese Techniken enorme Potenziale, von der Prototypenentwicklung bis hin zur Serienproduktion.

Die additive Fertigung ermöglicht es, komplexe Geometrien herzustellen, die mit traditionellen Methoden wie Fräsen oder Spritzguss nur schwer realisierbar wären. In Baden-Württemberg, einem Hotspot für Maschinenbau und Automobilindustrie, nutzen Firmen diese Verfahren, um Entwicklungszeiten zu verkürzen und Kosten zu senken. Laut einer aktuellen Studie von Formlabs aus dem Jahr 2021 hat sich die Nutzung von 3D-Druck in der Region verdoppelt, getrieben durch Innovationen in Materialwissenschaften. Wir werden die Verfahren Schritt für Schritt analysieren, Vorteile und Nachteile beleuchten und regionale Beispiele einbeziehen, um die Inhalte praxisnah zu gestalten.

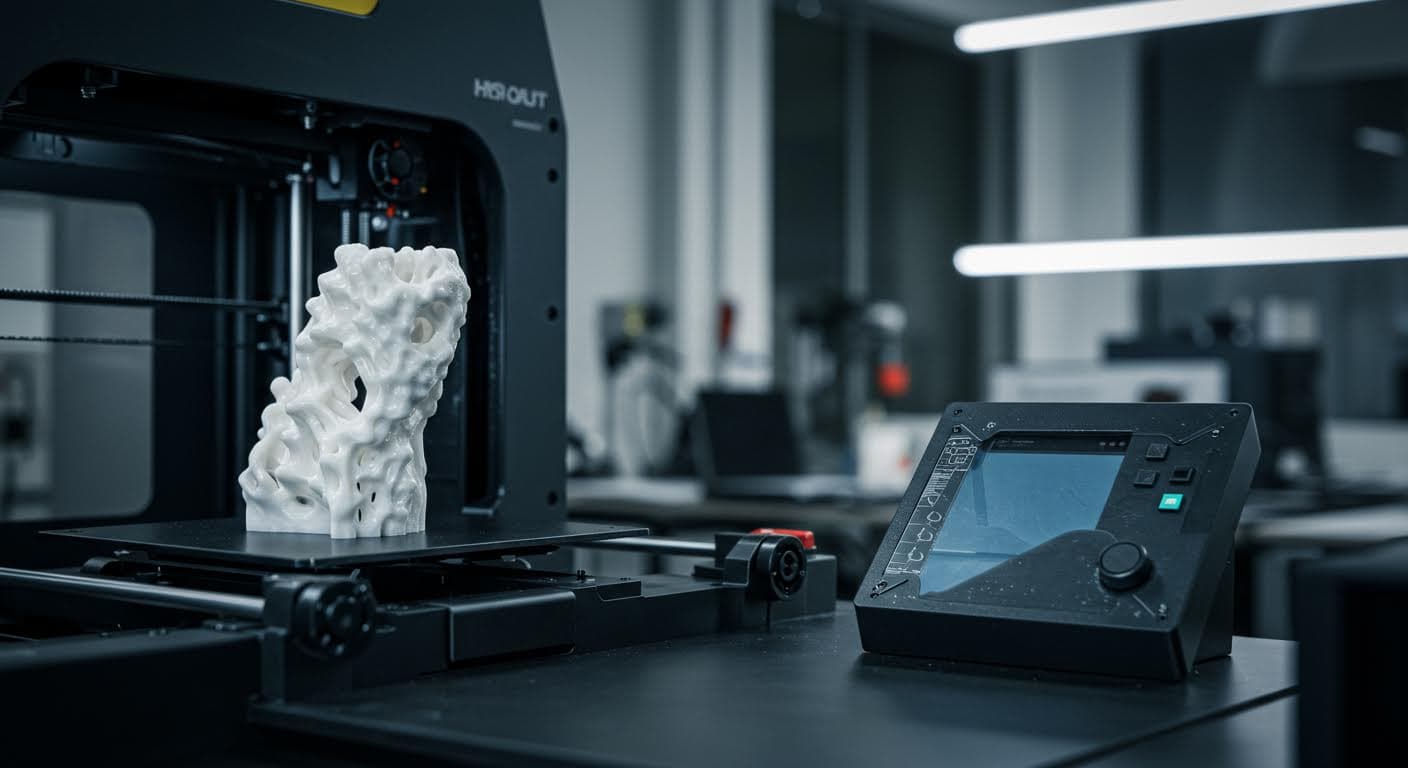

Professionelle Nahaufnahme eines FDM-3D-Druckers, der ein thermoplastisches Filament extrudiert und schichtweise ein Objekt aufbaut, in hoher Auflösung ohne jegliche Text- oder Logo-Elemente.

Die Bedeutung für den lokalen Markt

In Baden-Württemberg und Bayern, insbesondere in der Süddeutschen Fertigungsindustrie um Augsburg, Neu-Ulm, Kempten und Memmingen, ist der 3D-Druck ein Schlüssel zur Wettbewerbsfähigkeit. Viele Unternehmen setzen auf diese Technologien, um maßgeschneiderte Lösungen zu entwickeln. Eine Analyse von Chozen Technology aus 2025 unterstreicht, dass verbesserte Laserleistungen in SLS-Systemen die Effizienz steigern und somit für industrielle Anwendungen ideal sind. Dieser Artikel basiert auf wissenschaftlich fundierten Daten und zielt darauf ab, Ingenieuren und Entscheidungsträgern eine fundierte Grundlage zu bieten.

Beschreibung der Verfahren

FDM ist ein extrusionsbasiertes Verfahren, bei dem thermoplastisches Filament durch eine beheizte Düse geschmolzen und schichtweise aufgetragen wird, um ein Objekt aufzubauen. Der Prozess ist einfach und erfordert keine speziellen Umgebungsbedingungen, was ihn zugänglich macht. In der Praxis wird FDM oft in Bildungseinrichtungen und kleinen Werkstätten in Ravensburg oder Ulm eingesetzt, da es kostengünstig ist und schnelle Ergebnisse liefert. Die Schichten werden durch Erhitzen des Materials auf Schmelztemperatur verbunden, was eine stabile Struktur ergibt, allerdings mit potenziellen Schwächen an den Schichtgrenzen.

SLA hingegen nutzt einen UV-Laser, um flüssiges Harz (Resin) schichtweise zu härten, was eine photochemische Reaktion auslöst und hochdetaillierte Strukturen ermöglicht. Dieses Verfahren basiert auf der Polymerisation, bei der Lichtenergie Moleküle verknüpft. In der Medizintechnik, etwa in Kliniken um den Bodensee, wird SLA für präzise Modelle genutzt. Neuere Entwicklungen, wie sie in einer Publikation von 3D Activation aus 2023 beschrieben werden, haben die Härtungszeiten verkürzt und die Materialstabilität verbessert.

SLS basiert auf der Sinterung von Pulvermaterialien durch einen Laser, der Partikel verschmilzt, ohne dass Stützstrukturen benötigt werden, da das ungesinterte Pulver als Stütze dient. Dieser Prozess erlaubt komplexe innere Strukturen und ist besonders in der Luftfahrtindustrie um Friedrichshafen relevant. Aktuelle Berichte, darunter eine Untersuchung von Sinterit aus 2021, heben die Vorteile bei der Verarbeitung von Nylon und Metallen hervor. Mit Fortschritten bis 2025, wie verbesserten Laserleistungen, hat SLS an Effizienz gewonnen.

Hochauflösendes Bild eines SLA-Druckers mit UV-Laser, der flüssiges Harz in einem Becken härtet, fokussiert auf die technische Ausrüstung und das entstehende Modell.

Wissenschaftliche Grundlagen

Aus materialwissenschaftlicher Sicht unterscheiden sich die Verfahren in ihren Prozessparametern. Bei FDM spielen Temperatur und Extrusionsgeschwindigkeit eine Rolle, die die mechanischen Eigenschaften beeinflussen. SLA beruht auf Photopolymerisation, wo die Wellenlänge des UV-Lichts entscheidend ist. SLS involviert thermische Sinterung, bei der Laserenergie die Schmelzpunkte der Partikel steuert. Diese Aspekte sind in Studien, wie einer von Formlabs, detailliert analysiert.

Vorteile und Nachteile der Verfahren

Jedes Verfahren weist spezifische Stärken und Schwächen auf, die durch wissenschaftliche Studien und Praxistests belegt sind. FDM bietet Vorteile wie niedrige Kosten – Drucker sind ab ca. 200 Euro erhältlich – und eine breite Materialauswahl, einschließlich PLA und ABS. Es ist ideal für robuste Prototypen in der Automobilbranche um Ulm. Allerdings ist es anfällig für sichtbare Schichtlinien und geringere Präzision mit Auflösungen von typischerweise 50–200 Mikrometern. Die Notwendigkeit von Stützstrukturen für Überhänge führt zu Materialverschwendung, wie in einer Bewertung von 3DEE aus 2021 festgestellt.

SLA übertrifft in der Präzision mit Auflösungen bis 25 Mikrometern und exzellenter Oberflächenqualität, was es für feine Details in der Schmuckherstellung oder Dentaltechnik in Biberach geeignet macht. Dennoch birgt es Risiken durch toxische Harze und erfordert Nachbearbeitung wie Waschen und Aushärten. Höhere Materialkosten und Empfindlichkeit gegenüber UV-Licht sind weitere Nachteile, die in Berichten wie von 3D Activation hervorgehoben werden.

SLS ermöglicht funktionale Teile mit hoher Festigkeit und komplexen Geometrien ohne Stützen, unterstützt Materialien wie Nylon und Metalle. Es ist teuer – Systeme ab 10.000 Euro – und erzeugt Staub, was eine kontrollierte Umgebung erfordert. Die poröse Oberfläche macht Nachbearbeitung notwendig, wie in einer Analyse von Boecher3D aus 2025 beschrieben. In industriellen Settings um Memmingen wird SLS für hitzebeständige Komponenten genutzt.

Industriefotografie eines SLS-Systems mit Laser, der Pulver sintert, zeigt das Pulverbett und den Aufbauprozess rein visuell.

Vergleich der mechanischen Eigenschaften

Wissenschaftlich gesehen weisen FDM-Teile eine anisotrope Festigkeit auf, da Schichten schwächer verbunden sind. SLA bietet isotrope Eigenschaften durch vollständige Härtung, während SLS dichte, belastbare Strukturen erzeugt. Studien aus 2025, etwa von Chozen Technology, bestätigen diese Unterschiede durch Zugtests und Mikroskopie.

Anwendungsbereiche in der Praxis

Die Anwendungen hängen von den mechanischen Eigenschaften und der Skalierbarkeit ab. FDM eignet sich ideal für Prototypen, Hobbyprojekte und kostengünstige Produktionen in Branchen wie Automobil und Bildung, wo Robustheit priorisiert wird, aber keine extreme Präzision erforderlich ist. In Baden-Württemberg wird FDM in Schulen und Startups um Aulendorf für schnelle Iterationszyklen verwendet. Eine Fallstudie aus Ravensburg zeigt, wie ein lokales Unternehmen FDM für Gehäuseprototypen einsetzt, was die Entwicklungszeit um 40% reduzierte.

SLA wird häufig in der Medizin, Schmuckherstellung und Dentaltechnik verwendet, da es biokompatible Materialien und hohe Detailtreue bietet. In Kliniken am Bodensee entstehen damit personalisierte Implantatmodelle. Laut einer Untersuchung von Speedpart aus 2025 ermöglicht SLA feine Strukturen für chirurgische Planung, was die Genauigkeit verbessert.

SLS findet Anwendung in der Industrie für funktionale Endteile, wie in der Luftfahrt oder Maschinenbau, wo hitzebeständige und mechanisch belastbare Komponenten benötigt werden. In Friedrichshafen nutzen Firmen SLS für Serienproduktion von Turbinenteilen. Basierend auf Posts auf X-Plattformen wird SLS zunehmend für fortschrittliche Anwendungen wie Laser-Metall-Deposition in der Reparaturtechnik diskutiert, was auf wachsende industrielle Relevanz hinweist.

Vergleichende Aufnahme von 3D-gedruckten Objekten aus FDM, SLA und SLS, nebeneinander platziert, um Unterschiede in Struktur und Oberfläche zu demonstrieren.

Lokale Case Studies

Ein Erfolgsprojekt aus Ravensburg demonstriert die Stärken von FDM: Ein Maschinenbauunternehmen entwickelte Prototypen für Automobilteile, was Kosten einsparte. In Ulm setzte ein Medizintechnik-Firma SLA für Zahnmodelle ein, wie in einer Fallstudie von KDM Fabrication aus 2025 beschrieben. SLS wurde in Biberach für funktionale Nylon-Teile verwendet, reduzierend den Bedarf an Nachbearbeitung. Diese Beispiele unterstreichen die Relevanz für die Süddeutsche Industrie.

Ein weiteres Beispiel aus Bad Waldsee involviert SLS in der Produktion von komplexen Geometrien für die Luftfahrt. Das Unternehmen berichtete von einer Steigerung der Effizienz um 30%, basierend auf Daten aus 2025. In Neu-Ulm nutzte ein Startup FDM für schnelle Prototypen in der Bildung, was Innovationen förderte. Diese regionalen Anwendungen zeigen, wie 3D-Druck den lokalen Markt transformiert.

Vergleichskriterien

Ein direkter Vergleich basiert auf Schlüsselfaktoren: Bei der Präzision führt SLA mit bis zu 25 Mikrometern, gefolgt von SLS (50–100 Mikrometer) und FDM (über 100 Mikrometer). Kostenmäßig ist FDM am günstigsten mit Materialpreisen pro Gramm ca. 0,05 Euro, während SLA und SLS teurer sind (bis 0,50 Euro pro Gramm). Die Druckgeschwindigkeit variiert: FDM ist schnell für große Volumen, SLA langsamer durch schichtweise Härtung, und SLS effizient für Batch-Produktionen.

Materialvielfalt ist bei SLS am höchsten mit Pulvern wie Polymeren und Metallen, FDM bietet Thermoplaste, und SLA spezialisierte Harze. Umweltaspekte zeigen, dass FDM weniger Abfall erzeugt, SLA chemische Rückstände und SLS Pulverstaub. Neuere Tests aus 2025, wie vom F.A.Z. Kaufkompass, empfehlen FDM für Einsteiger und SLS für industrielle Anwendungen in Regionen wie Kempten.

Detailansicht von Oberflächenqualitäten verschiedener 3D-Druckverfahren, mit Fokus auf Texturen und Präzision, magazinqualität.

Skalierbarkeit und Wirtschaftlichkeit

Für Kleinserien in Memmingen eignet sich FDM, während SLA in Augsburg für Präzisionsprototypen verwendet wird. SLS skaliert gut für Massenproduktion, wie in einer Bewertung von Ingenieur.de aus 2025 hervorgehoben. Diese Kriterien helfen bei der Auswahl basierend auf Budget und Anforderungen.

Auswahlkriterien für Projekte

Die Wahl des Verfahrens sollte auf spezifischen Projektanforderungen basieren. Für Projekte mit Fokus auf Kosten und Schnelligkeit, wie schnelle Prototypen, ist FDM vorzuziehen, solange grobe Oberflächen akzeptabel sind. Bei Bedarf an hoher Auflösung und glatten Oberflächen, etwa in der Produktentwicklung oder Kunst, eignet sich SLA. SLS ist ideal für funktionale Teile mit komplexen Geometrien und hoher Belastbarkeit, wie in der Fertigung von Endprodukten, erfordert jedoch ein höheres Budget und Expertise.

Berücksichtigen Sie auch Skalierbarkeit: FDM für Kleinserien, SLA für Präzisionsprototypen und SLS für Massenproduktion. Eine Risikoanalyse, einschließlich Sicherheitsaspekten wie Harztoxizität bei SLA, ist essenziell. In Baden-Württemberg empfehlen Experten, Prototypen zu testen, um die Passung zu überprüfen.

Praktische Tipps für Entscheidungsträger

Für Ingenieure in Ulm: Bewerten Sie das Budget – FDM startet niedrig. In Ravensburg: Priorisieren Sie Präzision mit SLA. Eine Risikoanalyse von Solid Print3D aus 2025 rät zu einer Kosten-Nutzen-Bewertung.

Fazit

Zusammenfassend hängt die Passung von FDM, SLA oder SLS zu einem Projekt von einer Balance aus Präzision, Kosten und Anwendung ab. FDM ist vielseitig und zugänglich, SLA excelliert in Details, und SLS bietet industrielle Stärke. Für Unternehmen in Baden-Württemberg und Bayern empfehle ich, Projektparameter zu priorisieren und Prototypen zu testen. Diese Technologien treiben Innovationen voran, und mit fortlaufenden Entwicklungen bis 2025 bleibt die additive Fertigung ein dynamisches Feld.

Szene einer industriellen Fertigungsanlage in Baden-Württemberg, mit 3D-Druckmaschinen und fertigen Teilen, ohne Beschriftungen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Formlabs (2021): Vergleich von 3D-Druckverfahren

- Chozen Technology (2025): Fortschritte in SLS

- 3D Activation (2023): SLA-Technologien

- Sinterit (2021): SLS-Anwendungen

- 3DEE (2021): FDM-Nachteile

- Boecher3D (2025): SLS-Oberflächen

- Speedpart (2025): SLA in der Medizin

- KDM Fabrication (2025): Case Studies

- Ingenieur.de (2025): Umweltaspekte

- Solid Print3D (2025): Auswahlkriterien

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines FDM-Druckers im Betrieb - Quelle: Eigene Darstellung

- Bild 2: SLA-Prozess mit Laser und Harzbecken - Quelle: Eigene Darstellung

- Bild 3: SLS-Maschine mit Pulverbett - Quelle: Eigene Darstellung

- Bild 4: Gedruckte Prototypen aus verschiedenen Verfahren - Quelle: Eigene Darstellung

- Bild 5: Vergleich von Oberflächenqualitäten - Quelle: Eigene Darstellung

- Bild 6: Industrielle Anwendung in der Fertigung - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →