Federnde Elemente und Living Hinges richtig konstruieren

Erfahren Sie, wie federnde Elemente und Living Hinges in der additiven Fertigung optimal konstruiert werden. Wissenschaftliche Richtlinien für Baden-Württemberg und Bayern.

Federnde Elemente und Living Hinges richtig konstruieren

Einleitung in federnde Elemente und Living Hinges

Federnde Elemente und Living Hinges spielen eine zentrale Rolle in der modernen Konstruktionslehre, insbesondere im Kontext der additiven Fertigung. Diese Komponenten ermöglichen Elastizität und Flexibilität in mechanischen Systemen, was für innovative Produkte in Branchen wie Automobilbau, Medizintechnik und Konsumgütern unerlässlich ist. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, gewinnen diese Elemente zunehmend an Bedeutung. Unternehmen in Regionen wie Ulm, Ravensburg und Friedrichshafen nutzen sie, um leichte und funktionale Bauteile zu entwickeln. Basierend auf etablierten Methoden wie der Pahl/Beitz Konstruktionslehre bieten wir hier wissenschaftlich fundierte Richtlinien. Eine aktuelle Studie zur Konstruktionslehre unterstreicht die Wichtigkeit systematischer Ansätze für langlebige Designs (SpringerLink, 2018).

Die richtige Konstruktion ist entscheidend für Langlebigkeit und Funktionalität, besonders in der additiven Fertigung, wo Materialeigenschaften und Herstellungsprozesse eine Schlüsselrolle spielen. In diesem umfassenden Artikel beleuchten wir Grundlagen, Designrichtlinien, Materialauswahl, Anwendungen und Herausforderungen. Wir integrieren regionale Beispiele aus Süddeutschland, um den Praxisbezug zu stärken. Ziel ist es, Ingenieuren und Entscheidungsträgern in Baden-Württemberg und Bayern handfeste Empfehlungen zu geben, die auf aktueller Forschung beruhen.

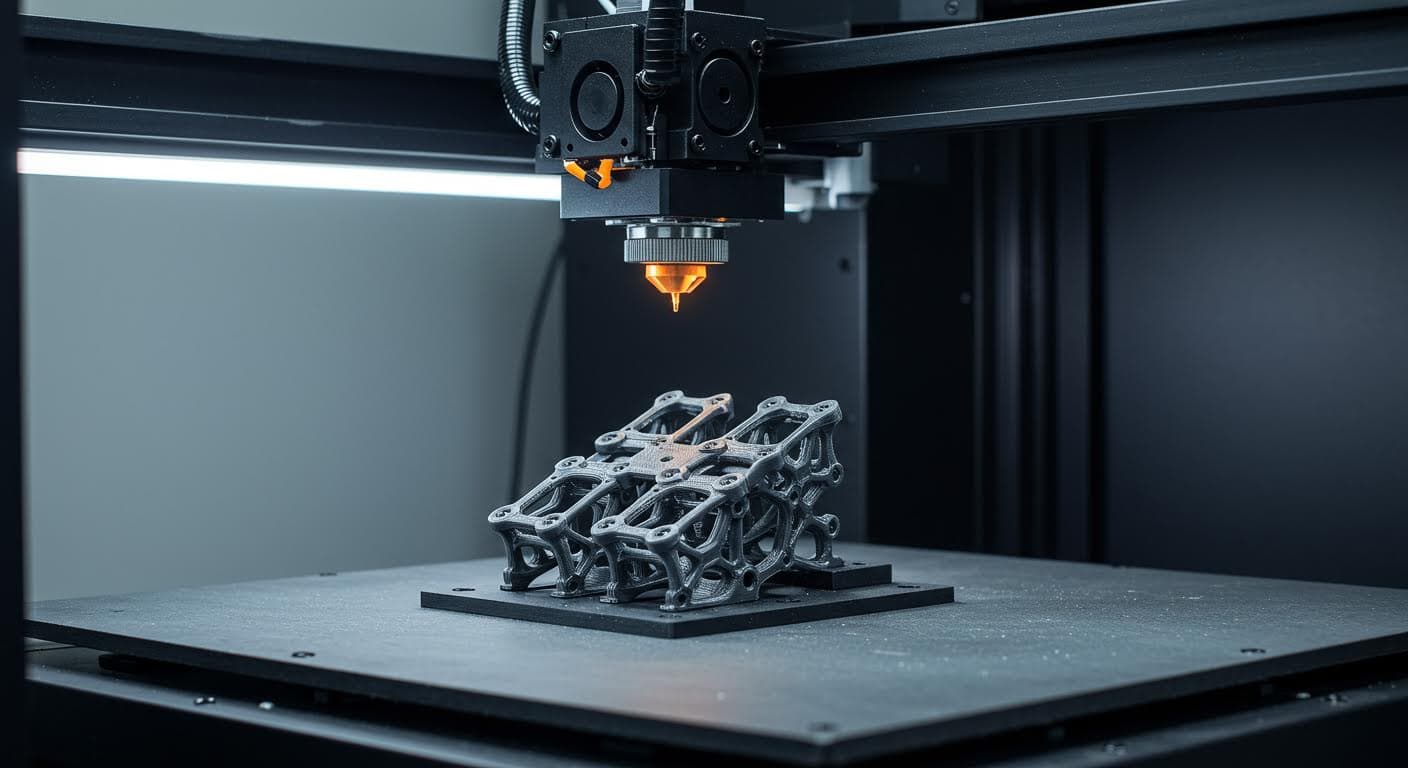

High-resolution close-up of a 3D-printed spring element in metallic material, showing elastic deformation without any text or labels

Grundlagen der federnden Elemente

Federnde Elemente sind Konstruktionselemente, die Energie durch Verformung speichern und abgeben können. Sie nehmen Arbeit über einen großen Weg auf und speichern sie als Formänderungsenergie. Bei Entlastung geben sie diese Energie ganz oder teilweise wieder ab. Typische Beispiele umfassen Schraubendruckfedern, Zugfedern oder Blattfedern, die weit verbreitet in Maschinenbau und Fahrzeugtechnik eingesetzt werden. In Baden-Württemberg, wo Firmen in Biberach und Aulendorf auf Präzisionsfertigung setzen, dienen diese Elemente zur Dämpfung von Vibrationen und zur Ermöglichung kontrollierter Bewegungen.

Die Funktionsweise basiert auf elastischer Verformung, wobei Materialeigenschaften wie der Elastizitätsmodul und die Festigkeit entscheidend sind. Laut der Konstruktionslehre werden sie als Basis für optimale Produkte betrachtet. Eine Analyse zu federnden Verbindungen zeigt, dass zyklische Belastungen unter Berücksichtigung von Normen wie DIN EN 13906–1 entscheidend sind, um Ermüdung zu vermeiden (SpringerLink, Kapitel "Federnde Verbindungen (Federn)", 2018; ingenieur.de, 2024). In der additiven Fertigung erlauben diese Elemente die direkte Integration in komplexe Strukturen, was Leichtbau in der süddeutschen Industrie fördert.

Die Auslegung erfolgt systematisch: Zuerst wird die Belastung analysiert, sei es statisch oder dynamisch. Festigkeitsschaubilder helfen bei der Optimierung. Für Unternehmen in Ulm und Neu-Ulm, die in der Automobilbranche tätig sind, ist dies besonders relevant, da Federn in Fahrwerken Vibrationen dämpfen. Die Norm DIN EN 13906–1 betont die Berücksichtigung von Schubspannungen und Ermüdungsgrenzen für eine verlängerte Lebensdauer. Kreative Methoden aus der Pahl/Beitz-Lehre unterstützen die Produktentwicklung, indem sie Entscheidungsfindung für Lösungen erleichtern.

In der Praxis speichern federnde Elemente Energie proportional zum Federweg. Die Vermeidung von Resonanzfrequenzen durch Berechnung der Eigenfrequenz ist essenziell. In der Region Bodensee, mit Fokus auf innovative Materialien, werden solche Elemente in hybriden Designs eingesetzt. Die Integration in Baugruppen optimiert Produkte, wie es in der Konstruktionslehre beschrieben wird. Aktuelle Entwicklungen zeigen, dass additive Fertigung federnde Strukturen direkt druckt, was Gewicht reduziert und Effizienz steigert.

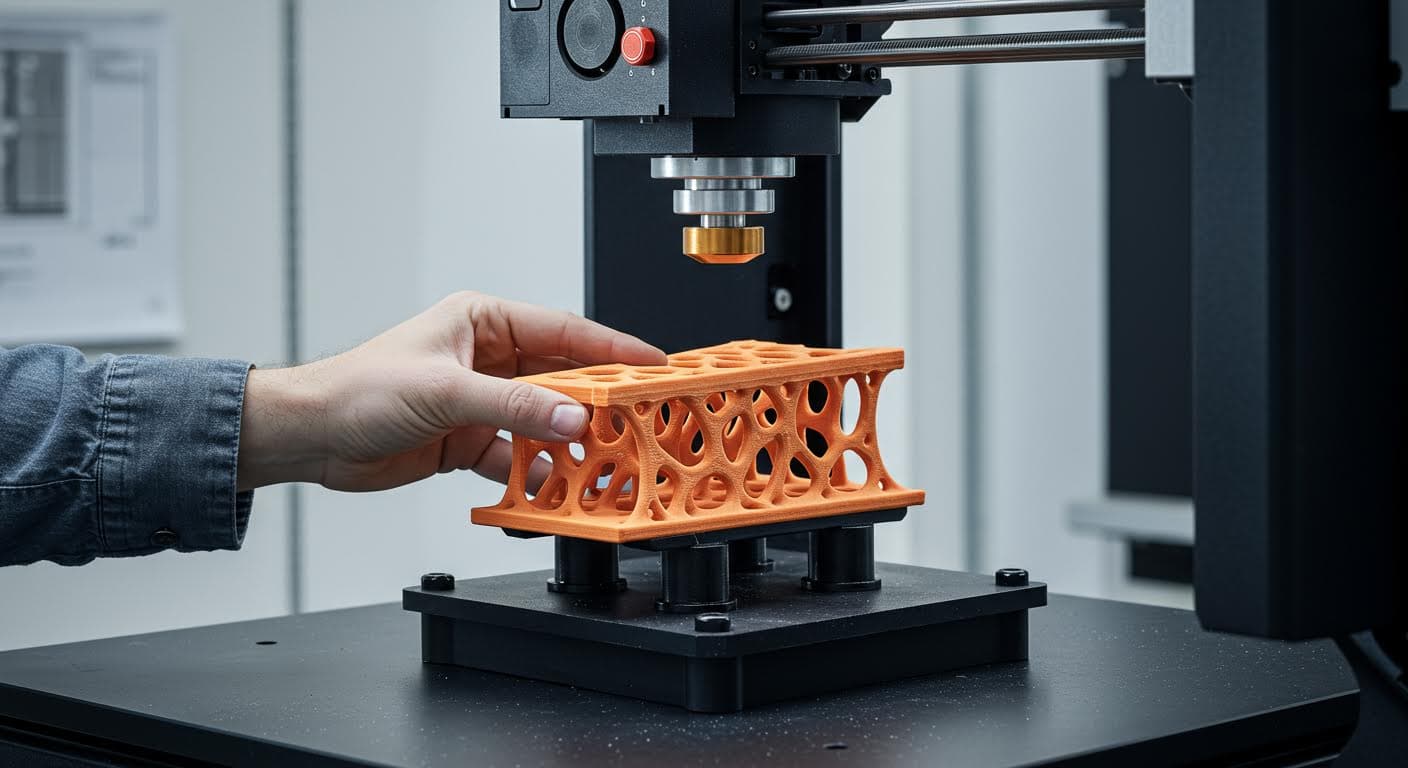

Professional photo of a flexible living hinge made from polymer, bent at 90 degrees, in an industrial setting

Typen federnder Elemente

Zu den gängigen Typen gehören Druckfedern, die in Kompression arbeiten, und Zugfedern für Zugbelastungen. Blattfedern finden in Fahrzeugen Anwendung, wo sie hohe Lasten aufnehmen. In Bayern, speziell in Augsburg und Kempten, werden diese in Maschinen integriert. Die Materialwahl, oft Federstahl, gewährleistet hohe Elastizitätsgrenzen. Forschung betont die Wichtigkeit von Zyklusanalysen, um Versagen zu verhindern.

Weiterführende Aspekte umfassen die Berechnung von Federkonstanten und die Berücksichtigung thermischer Einflüsse. In Memmingen ansässige Firmen nutzen Simulationssoftware, um Designs zu validieren. Die Konstruktionslehre integriert physikalische Grundlagen, um Stabilität zu sichern.

Grundlagen der Living Hinges

Living Hinges, oder lebende Scharniere, sind flexible Verbindungen, die durch eine dünne, biegsame Materialbrücke entstehen. Im Gegensatz zu traditionellen Scharnieren erfordern sie keine separaten Teile, was Montagekosten und Gewicht reduziert. Häufig aus Kunststoffen wie Polypropylen hergestellt, ermöglichen sie wiederholte Biegungen ohne Verschleiß. In der additiven Fertigung sind sie besonders relevant, da sie funktionale Integration erlauben.

Die Konstruktion basiert auf der Reduzierung der Materialstärke an der Biegestelle, um Elastizität zu erzeugen, während der Rest starr bleibt. Eine Richtlinie zur Konstruktion für additive Fertigung hebt hervor, dass Millionen von Zyklen möglich sind, abhängig von Biegefrequenz und Material (3Faktur, "Konstruktion für die additive Fertigung", 2023; Wikipedia, 2004). In Baden-Württemberg, mit Zentren in Ravensburg und Friedrichshafen, werden Living Hinges in Medizinprodukten eingesetzt, wo Flexibilität entscheidend ist.

Die Lebensdauer hängt von Faktoren wie Dicke und Radius ab. Typischerweise weisen sie eine Dicke von 0,2 bis 0,5 mm auf, mit einer Länge, die das Dreifache der Dicke beträgt, um Spannungskonzentrationen zu minimieren. In der Praxis optimiert man den Biegeradius und wählt zähe Materialien. Für 3D-Druck in Ulm eignen sich Designs, die Schrumpfung berücksichtigen.

Die Konstruktionsmethodik nutzt Prinzipien der Technischen Mechanik. Simulationswerkzeuge testen Belastungen vorab. In der Region Bodensee fördern solche Hinges innovative Verpackungen und Gehäuse.

Image of an additive manufacturing machine printing a complex hinge structure, focus on the build platform

Designrichtlinien für federnde Elemente

Die Konstruktion erfordert eine systematische Analyse der Belastung. Festigkeitsschaubilder optimieren die Auslegung. Für Schraubendruckfedern empfiehlt DIN EN 13906–1 die Berücksichtigung von Schubspannungen (ingenieur.de, 2024). Wichtige Richtlinien: Wahl des Federwegs, Vermeidung von Resonanz, Integration in Baugruppen.

In der additiven Fertigung druckt man bewegliche Strukturen direkt, was Leichtbau ermöglicht. Pahl/Beitz-Ansätze fördern kreative Produktentwicklung. Eine Methode zur systematischen Entwicklung betont Entscheidungsfindung (SpringerLink, Pahl/Beitz Konstruktionslehre, 9. Auflage).

Regionale Beispiele aus Bad Waldsee zeigen, wie Federn in Maschinen integriert werden. Die Berechnung der Eigenfrequenz verhindert Versagen. In Bayern, wie in Augsburg, optimiert man Designs für zyklische Belastungen.

Detaillierte Richtlinien umfassen Materialfestigkeit und thermische Stabilität. Simulations helfen bei Anpassungen. Die Konstruktionslehre integriert Werkstoffkunde für optimale Ergebnisse.

Designrichtlinien für Living Hinges

Living Hinges erfordern eine Dicke von 0,2-0,5 mm und eine Länge mindestens das Dreifache. Optimierung des Biegeradius minimiert Risse. Materialien mit hoher Zähigkeit sind ideal. In additiver Fertigung berücksichtigt man Toleranzen.

Die Methodik basiert auf physikalischen Grundlagen. Eine Untersuchung zur Statik unterstreicht Stabilität (technische-mechanik-feldmann.de, 2021). Simulationswerkzeuge testen Designs (HDT Seminar).

In Biberach und Aulendorf werden Hinges in Konsumgütern verwendet. Die Integration reduziert Kosten. Forschung zeigt, dass Variationen in Dicke die Lebensdauer verlängern.

Detailed view of a 3D-printed federnde element under compression test, highlighting material flexibility

Materialauswahl und Herstellungsaspekte

Für federnde Elemente eignen sich Metalle wie Federstahl. Für Living Hinges Kunststoffe wie Polypropylen oder Nylon. TPU ermöglicht hybride Designs in 3D-Druck.

Die Konstruktionslehre berücksichtigt thermische Eigenschaften. Normen definieren Anforderungen (DIN EN 13906–1). In Süddeutschland nutzt man additive Methoden für flexible Materialien.

Eine Analyse zu Materialien in additiver Fertigung hebt TPU hervor (3Faktur, 2023). Regionale Firmen in Ulm integrieren diese für langlebige Produkte.

Anwendungen in der Praxis

Federnde Elemente dämpfen Schwingungen in Fahrzeugen und Maschinen. Living Hinges in Verpackungen und Medizintechnik. In additiver Fertigung ermöglichen sie integrierte Elemente.

Beispiele aus Ravensburg zeigen Erfolge in flexiblen Gehäusen. Eine Case Study zu hybriden Designs demonstriert Vorteile (maschinenmarkt.vogel.de, 2024).

In Bayern, wie Kempten, werden sie in Elektronik eingesetzt. Systematische Methoden führen zu effizienten Lösungen (HDT Seminar).

Industrial application scene with integrated living hinges in a mechanical assembly, no inscriptions

Praktische Anwendungsbeispiele

Ein Erfolgsprojekt aus Ravensburg demonstriert die Integration von Living Hinges in 3D-gedruckte Verpackungen, was Kosten senkt und Funktionalität steigert. In Ulm werden federnde Elemente in medizinischen Geräten verwendet, um Bewegungen zu kontrollieren. Firmen in Friedrichshafen entwickeln hybride Systeme für die Luftfahrt, wo Leichtbau entscheidend ist.

Weitere Beispiele umfassen Carbonfeder-Füße in der Sportindustrie und Spiralfedern in Maschinen. In Bad Waldsee optimiert man Designs für die Automobilbranche. Die additive Fertigung erlaubt maßgeschneiderte Lösungen, die regionale Märkte bedienen.

Wissenschaftliche Forschung und Aktuelle Entwicklungen

Forschung betont methodische Ansätze (Pahl/Beitz). Studien zu Federn fokussieren Festigkeitsschaubilder. Für Hinges Optimierung in 3D-Druck (3Faktur, 2023).

Nachgiebige Systeme werden an der TU Ilmenau untersucht. Eine Publikation zu flexiblen Systemen zeigt interdisziplinäre Ansätze (tu-ilmenau.de, 2017).

Aktuelle News berichten von modularen Konstruktionen (ingenieur.de, 2024). In Baden-Württemberg treiben Innovationen die Entwicklung voran.

Herausforderungen und Lösungen

Ermüdung und Materialalterung sind Herausforderungen. Für Federn Resonanz vermeiden durch Statikberechnungen. Bei Hinges Risse durch Simulation lösen.

Lösungen kombinieren Erfindungsgeschick mit Physik. Eine Methode zu Kreativitätstechniken hilft (HDT).

In der Region adressiert man Präzisionsanforderungen durch additive Techniken.

Simulation render of a living hinge design in CAD software, purely visual with geometric shapes

Fazit

Die Konstruktion erfordert Integration von Physik und Materialwissenschaft. Basierend auf Quellen wie SpringerLink können optimale Ergebnisse erzielt werden. Zukünftig Fokus auf nachhaltige Materialien und 3D-Druck.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- SpringerLink, Pahl/Beitz Konstruktionslehre, 2018

- ingenieur.de, Auslegung von Druckfedern, 2024

- 3Faktur, Konstruktion für die additive Fertigung, 2023

- Wikipedia, Konstruktionslehre, 2004

- technische-mechanik-feldmann.de, Statik, 2021

- tu-ilmenau.de, Nachgiebige Systeme, 2017

- maschinenmarkt.vogel.de, Flexible Systeme, 2024

- HDT Seminar, Systematische Produktentwicklung

- wp.uni-oldenburg.de, Framing in der Wissenschaft, 2023

- DIN EN 13906–1, Norm für Federn

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: 3D-gedrucktes federndes Element in Nahaufnahme - Quelle: Eigene Darstellung

- Bild 2: Flexible Living Hinge aus Kunststoff - Quelle: Eigene Darstellung

- Bild 3: Additive Fertigungsprozess mit Scharnier - Quelle: Eigene Darstellung

- Bild 4: Materialprobe unter Belastung - Quelle: Eigene Darstellung

- Bild 5: Industrielle Anwendung in Maschine - Quelle: Eigene Darstellung

- Bild 6: Simulationsmodell eines Designs - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →