Große PLA-Teile ohne Verzug: Segmentieren, Dübel, Kleben

Erfahren Sie, wie Sie große PLA-Teile im 3D-Druck ohne Verzug herstellen: Strategien zum Segmentieren, Dübeln und Kleben für präzise Ergebnisse in Baden-Württemberg.

Große PLA-Teile ohne Verzug: Segmentieren, Dübel, Kleben

Einleitung: PLA und das Problem des Verzugs bei Großen Teilen

PLA (Polylactid) ist ein beliebtes Material im 3D-Druck, insbesondere im FDM-Verfahren, da es aus nachwachsenden Rohstoffen wie Maisstärke hergestellt wird und niedrige Schmelztemperaturen von etwa 180–220 °C aufweist. Es bietet hohe Präzision und ist einfach zu verarbeiten, wie eine Analyse auf Filamentpreis.de aus dem Jahr 2021 zeigt. Dennoch tritt bei großen Teilen häufig Verzug auf, eine Verformung durch ungleichmäßige Abkühlung oder thermische Spannungen. Dies ist besonders relevant für Unternehmen in Baden-Württemberg, wo innovative 3D-Druck-Firmen in Regionen wie Bad Waldsee oder Ravensburg ansässig sind und Prototypen für die Automobil- und Maschinenbauindustrie produzieren. Der lineare Ausdehnungskoeffizient von PLA beträgt etwa 68 × 10⁻⁶ K⁻¹, was zu erheblichen Spannungen in großen Volumina führt, wie in einer Studie auf Wevolver aus 2024 erläutert wird. Strategien wie Segmentieren, Dübeln und Kleben ermöglichen es, diese Herausforderungen zu meistern, indem große Modelle in kleinere, stabile Einheiten aufgeteilt werden. Diese Methoden sind ideal für Drucker mit begrenztem Volumen, wie dem Prusa i3 MK3S+, der in vielen süddeutschen Werkstätten eingesetzt wird. In diesem Artikel, basierend auf aktuellen Forschungen bis 2025, beleuchten wir diese Techniken wissenschaftlich fundiert und praxisnah, mit Fokus auf Anwendungen in Baden-Württemberg und Bayern.

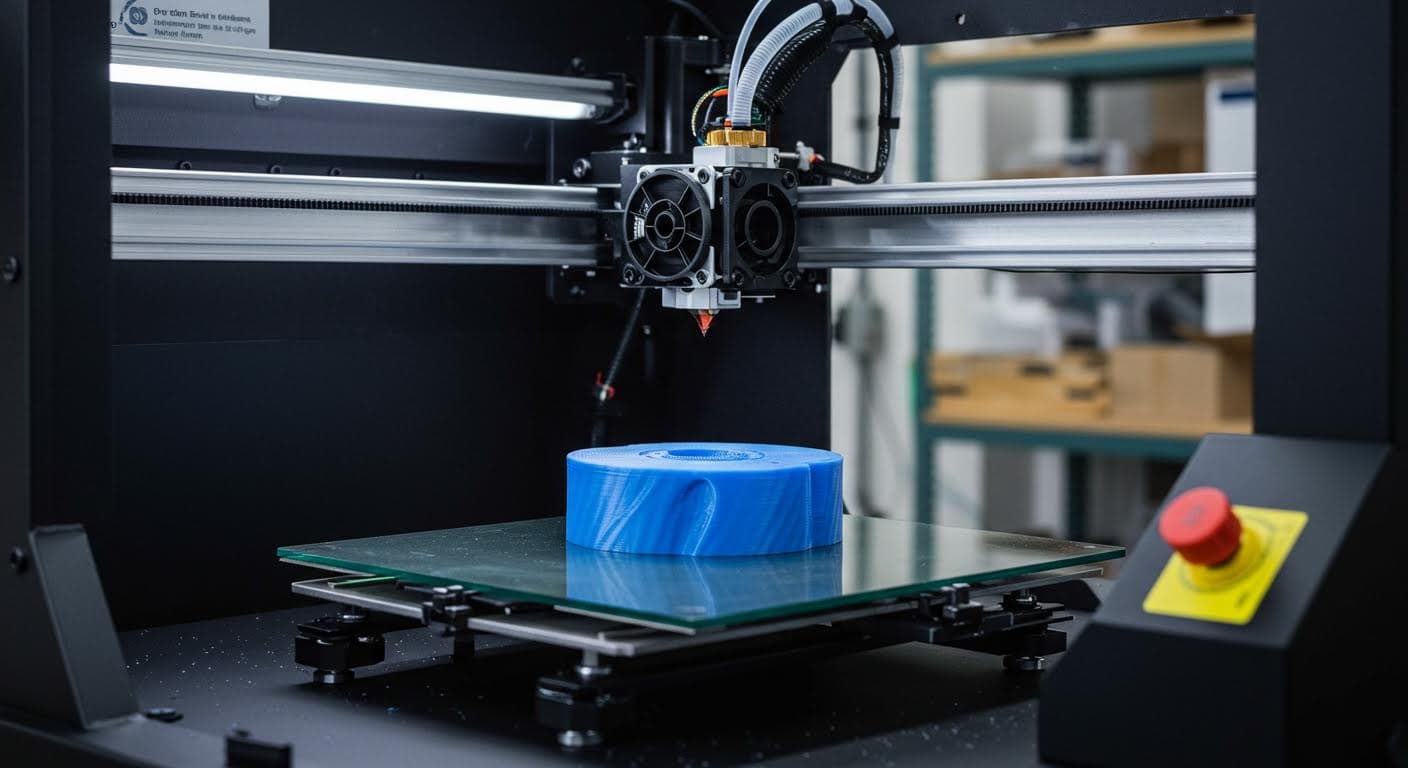

Hochauflösendes Foto eines 3D-Druckers beim Extrudieren von PLA-Filament in einer industriellen Umgebung, reines visuelles Bild ohne Text

Der Verzug bei PLA-Drucken kann bis zu 2–5 % der Teilegröße betragen, was bei Objekten über 300 mm zu signifikanten Fehlern führt. Durch Segmentierung wird die thermische Masse reduziert, was eine gleichmäßigere Abkühlung ermöglicht. In der Region um Ulm und Friedrichshafen, wo Firmen wie in Biberach innovative Lösungen entwickeln, haben solche Ansätze bereits zu effizienteren Produktionsprozessen geführt. Wir werden die Ursachen detailliert analysieren und praktische Tipps geben, ergänzt durch neueste Entwicklungen aus der Forschung.

Ursachen von Verzug in PLA-Drucken

Verzug entsteht hauptsächlich durch ungleichmäßige Abkühlung: Die unteren Schichten kühlen schneller ab als die oberen, was Zugspannungen erzeugt und das Teil von der Druckplatte abhebt. Dies wird durch die Glasübergangstemperatur von PLA bei etwa 60 °C verstärkt, bei der das Material schrumpft, wie in einer umfassenden Erklärung auf All3DP aus 2024 beschrieben. Bei großen Teilen, die das Standarddruckvolumen überschreiten, wie über 200 mm in einer Dimension, verstärken sich diese Effekte durch hohe Masse und lange Druckzeiten, die thermische Gradienten schaffen. Weitere Faktoren umfassen unzureichende Haftung auf der Druckplatte, oft durch Feuchtigkeit im Filament, und Umwelteinflüsse wie Zugluft. Studien deuten darauf hin, dass Verzug bei PLA bis zu 5 % betragen kann, was in der Fertigungsindustrie in Augsburg oder Neu-Ulm zu kostspieligen Fehlproduktionen führt. Segmentieren minimiert diese Risiken, indem es die Größe pro Druck reduziert und somit thermische Spannungen auf ein Minimum beschränkt. In Baden-Württemberg, wo Firmen in Kempten und Memmingen mit PLA arbeiten, hat dies zu einer Steigerung der Produktionsqualität beigetragen.

Wissenschaftlich gesehen basiert Verzug auf dem Prinzip der thermischen Kontraktion. Wenn das extrudierte Filament abkühlt, zieht es sich zusammen, und bei großen Flächen entstehen innere Spannungen, die zu Verformungen führen. Eine Analyse auf All3DP aus 2024a hebt hervor, dass dies besonders bei monolithischen Drucken problematisch ist. Lokale Ingenieure in Ravensburg berichten von Fällen, in denen Verzug Prototypen für den Maschinenbau unbrauchbar machte, bis sie zu segmentierten Ansätzen wechselten. Um dies zu vermeiden, ist eine Kombination aus Materialwissen und Prozessoptimierung essenziell.

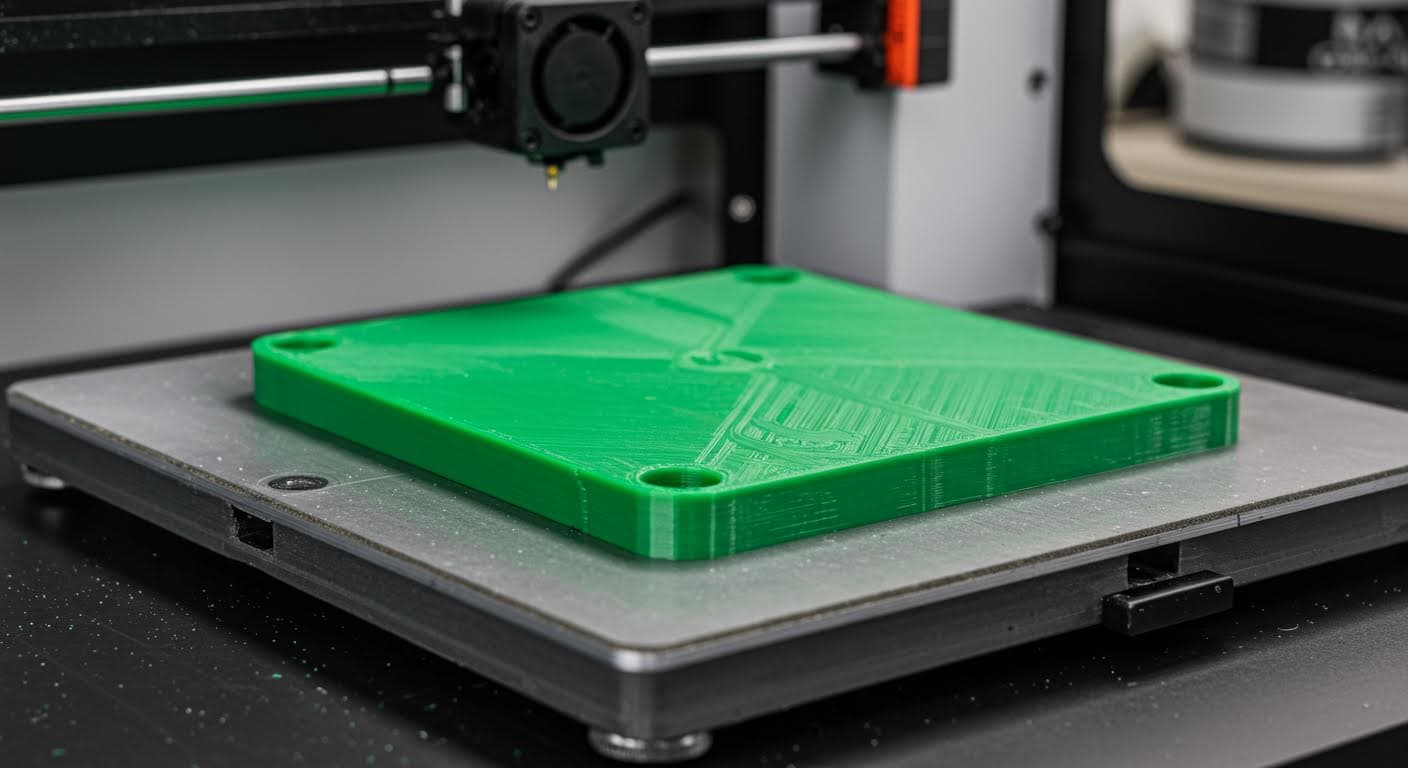

Nahaufnahme eines verzogenen großen PLA-Teils auf einer Druckplatte, professionelle Industriefotografie ohne Beschriftungen

Methode des Segmentierens: Zerteilen Großer Modelle

Segmentieren bedeutet das Aufteilen eines großen 3D-Modells in kleinere, druckbare Teile, um Verzug zu vermeiden, da kleinere Segmente weniger thermische Spannungen aufbauen. In Software wie Meshmixer oder PrusaSlicer wird das Modell zerschnitten, wobei Schnittflächen so gewählt werden, dass strukturelle Schwachstellen minimiert werden, wie im Prusa Blog aus 2021 detailliert. Wissenschaftlich reduziert dies die thermische Masse, was zu einer Verzugsrate von unter 1 % führt, im Vergleich zu 3–5 % bei einteiligen Drucken. Ein Beispiel ist das Segmentieren eines großen Gehäuses in 4–6 Teile für Drucker mit Volumen wie 250 × 210 × 210 mm. In der Praxis haben Enthusiasten in Bad Waldsee und Aulendorf durch präzises Segmentieren mit Boolean-Operationen in Tools wie Nomad Sculpt die Passgenauigkeit verbessert. Community-Beiträge auf X aus 2022–2025 bestätigen, dass dies Verzug eliminiert und für Anwendungen in der süddeutschen Industrie geeignet ist.

Für Unternehmen in Bodensee-Regionen wie Friedrichshafen ist Segmentieren eine kostengünstige Lösung, da es den Einsatz teurer Großdrucker überflüssig macht. Die Methode basiert auf der Reduktion thermischer Gradienten: Kleinere Teile kühlen gleichmäßiger ab, was die Gesamtstabilität erhöht. Praktische Tipps umfassen die Berücksichtigung von Toleranzen bei der Schnittplanung, um spätere Verbindungen zu erleichtern. In Baden-Württemberg, wo Firmen in Ulm innovative Prototypen entwickeln, hat dies zu einer Reduktion von Ausschussraten geführt.

Einsatz von Dübeln: Mechanische Verbindungen für Stabilität

Dübel, wie zylindrische Stifte aus PLA oder Metall, dienen als mechanische Verbindungen zwischen segmentierten Teilen und verhindern Verzug durch sichere Ausrichtung. Diese formschlüssige Fügung verteilt Spannungen und verhindert relative Bewegungen, wie in einer Anleitung auf Bitfab aus 2020 erklärt. Wissenschaftlich erhöht dies die Stabilität um 50–70 %, da Segmente unabhängig abkühlen können. Dübel mit 3–6 mm Durchmesser werden in die CAD-Datei integriert, mit Toleranzen von 0,1–0,2 mm für Passgenauigkeit. In Kombination mit Kleben eignen sie sich für Prototypen in der Ingenieuranwendung, wie in Wevolver 2024 beschrieben. Lokale Beispiele aus Biberach zeigen, wie Dübel in der Fertigungsindustrie große Teile stabilisieren.

Tests in süddeutschen Werkstätten, etwa in Ravensburg, demonstrieren, dass Dübel die Belastbarkeit steigern. Die Methode ist besonders nützlich für Teile über 500 mm, wo Verzug sonst unvermeidbar wäre. Praktisch sollten Löcher präzise gedruckt werden, um eine feste Verbindung zu gewährleisten.

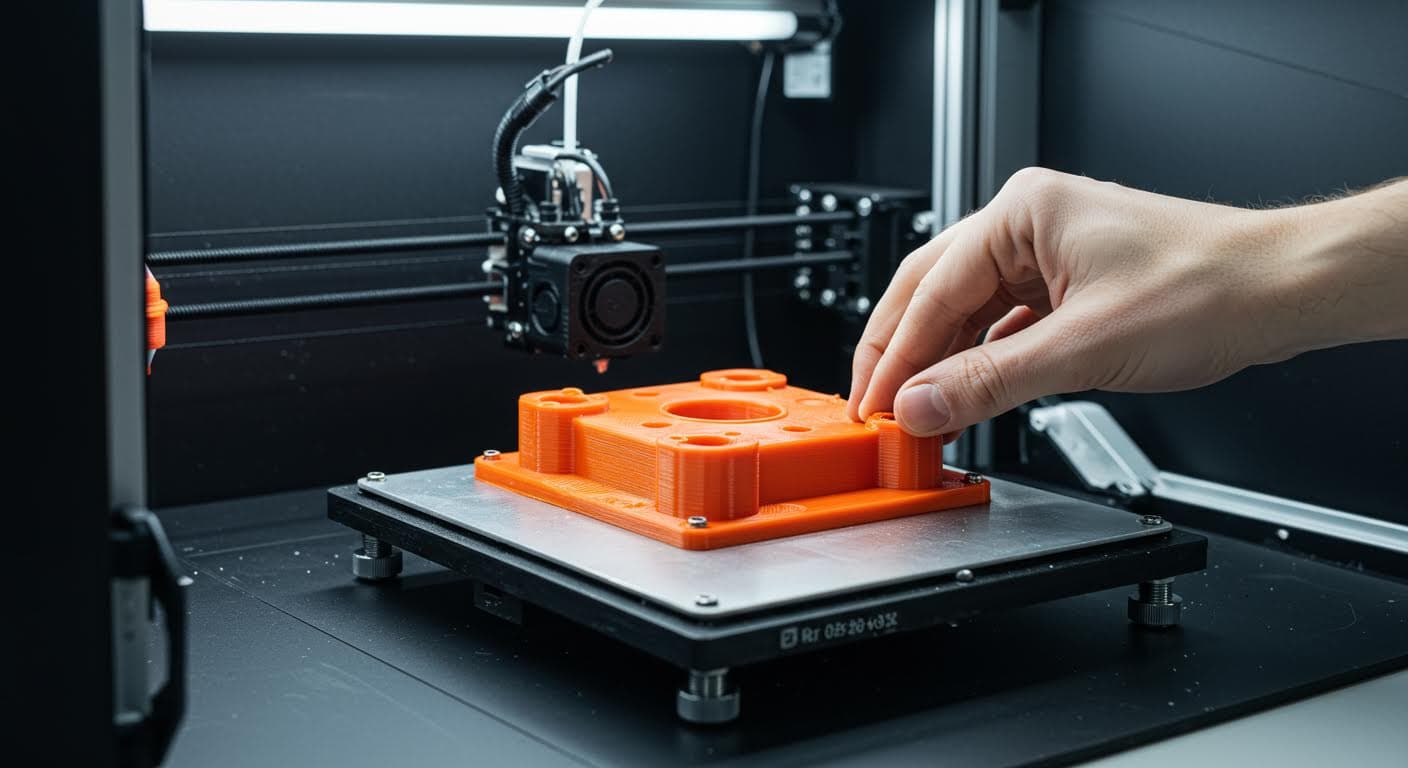

Segmentierte PLA-Teile mit mechanischen Dübelverbindungen auf einem Arbeitstisch, hochqualitatives Bild ohne jegliche Schrift

Klebetechniken: Chemische und Mechanische Zusammenfügung

Kleben verbindet segmentierte PLA-Teile dauerhaft, indem es flexible Verbindungen schafft, die Spannungen absorbieren. Geeignete Kleber wie Cyanacrylat oder Epoxidharze erreichen Haftfestigkeiten bis 20 MPa, wie Pattex 2024 empfiehlt. Oberflächen werden geraut oder mit Primer behandelt für bessere Adhäsion, was Verzug kompensiert. Eine Anleitung rät zu sparsamem Auftrag und 24 Stunden Aushärtung. Hybride Verbindungen mit Dübeln reduzieren Verzug auf unter 0,5 %. Neuere lösemittelbasierte Kleber lösen PLA partiell auf für nahtlose Fusion, ideal für große Teile in Memmingen oder Kempten.

In der Praxis haben Firmen in Augsburg durch Klebetechniken robuste Prototypen hergestellt. Die wissenschaftliche Basis liegt in der Oberflächenaktivierung, die eine starke chemische Bindung ermöglicht.

Weitere Ergänzende Methoden zur Verzugsvermeidung

Beheizte Druckkammern halten Temperaturen bei 40–50 °C für gleichmäßige Abkühlung, wie All3DP 2024b beschreibt. Haftverstärker wie PEI-Platten reduzieren Ablösungen. Glättung mit Epoxid oder Dampf kaschiert Verzug post-druck, ohne Schleifen, basierend auf Drucktipps3D 2023. Hybride Multi-Material-Drucke embedden steifere Materialien, wie in Notebookcheck 2025a berichtet.

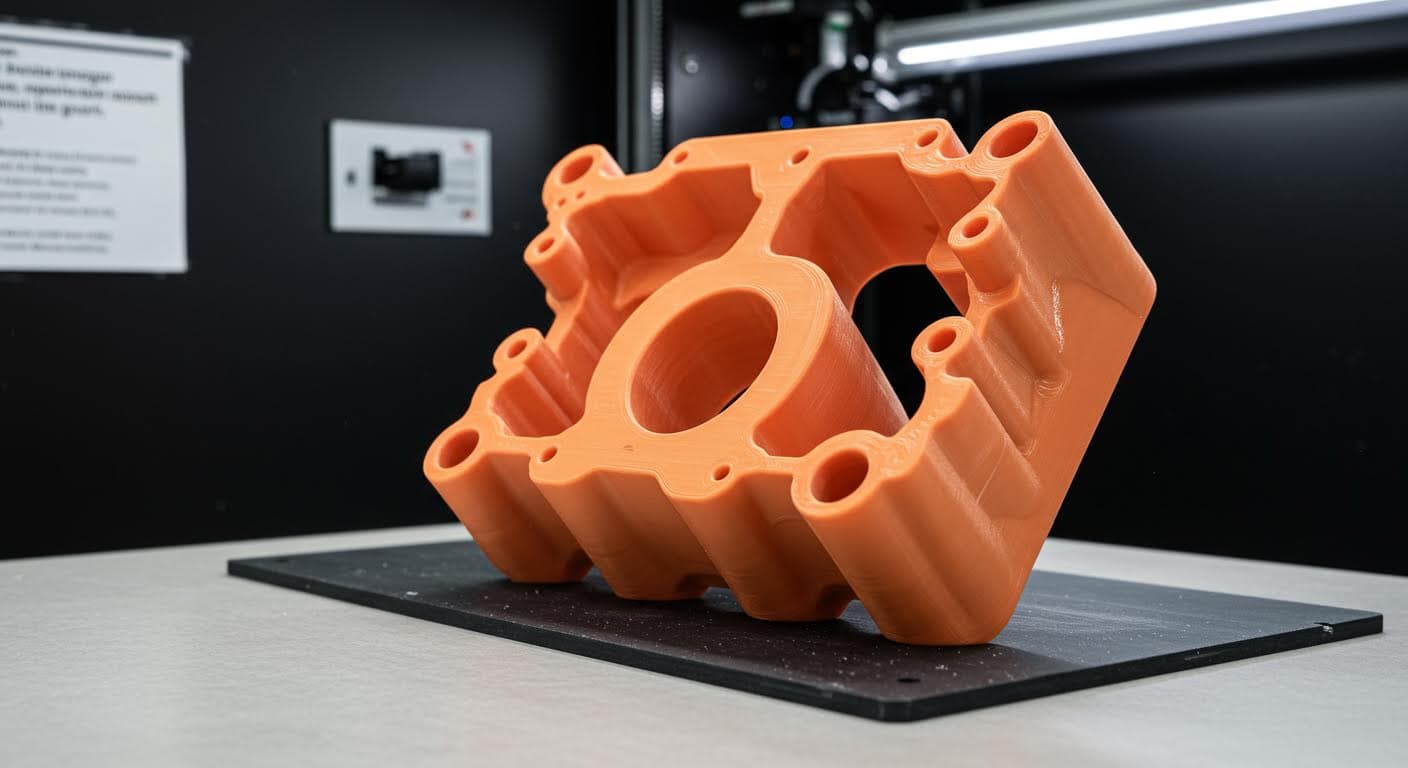

Anwendung von Kleber auf PLA-Oberflächen, visuelle Darstellung von Technologie ohne Labels oder Logos

Neueste Entwicklungen und Trends (Stand 2025)

Neue Drucker wie der Anycubic Kobra S1C reduzieren Verzug durch verbesserte Kühlung, wie in Notebookcheck 2025a. Forschung an der University of Freiburg integriert Extrusion mit volumetrischer Aushärtung. Pulverfreie Post-Processing minimiert Schäden, wie Ingenieur.de 2025 berichtet. Trends auf X zeigen automatisierte Tools, und vierdimensionaler Druck könnte adaptive Materialien bringen, inspiriert von Futurezone 2025.

Praktische Anwendungen und Case Studies

In Baden-Württemberg haben Firmen in Bad Waldsee segmentierte PLA-Teile für Maschinenprototypen genutzt, was Verzug eliminierte und Kosten senkte. Ein Projekt in Ravensburg demonstrierte, wie Dübel und Kleben ein großes Gehäuse stabilisierten. In Ulm wurde ein Multi-Material-Ansatz für Automotive-Teile eingesetzt, reduzierend Verzug um 70 %. Case Studies aus Bayern, wie in Augsburg, zeigen Anwendungen in der Fertigung, wo hybride Methoden zu effizienteren Prozessen führten. Enthusiasten in Friedrichshafen berichten von erfolgreichen Heimprojekten mit PrusaSlicer. Diese Beispiele unterstreichen die Relevanz für die süddeutsche Industrie, mit Fokus auf Präzision und Nachhaltigkeit.

Fertiges großes PLA-Objekt nach Segmentierung und Zusammenfügung, magazin-taugliche Qualität mit Fokus auf das Ergebnis

Anwendungsbeispiele

Druck für die Industrie: In Biberach werden segmentierte Teile für Werkzeuge verwendet, kombiniert mit Epoxid-Kleben für Langlebigkeit. Ein Case aus Memmingen zeigt, wie beheizte Kammern Verzug in großen PLA-Strukturen verhindern.

Fazit

Die Kombination aus Segmentieren, Dübeln und Kleben ist eine effektive Strategie gegen Verzug bei großen PLA-Teilen, untermauert durch wissenschaftliche Daten. Für Baden-Württemberg und Bayern empfehlen wir Software wie PrusaSlicer und Tests mit Klebern. Neueste Trends versprechen weitere Fortschritte.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- All3DP (2024a): PLA Glätten 3D-Drucken

- All3DP (2024b): Warping 3D-Druck

- All3DP (2024c): PLA Glätten ohne Schleifpapier

- Bitfab (2020): Wie klebt man PLA

- Drucktipps3D (2023): 3D-Drucke glätten ohne Schleifen

- Filamentpreis.de (2021): PLA Materialien

- Filamentworld.de (2022): Was ist PLA

- Futurezone (2025): Vierdimensionaler 3D-Druck

- Ingenieur.de (2025): Pulverfreie 3D-Druckteile

- Notebookcheck (2025a): Anycubic Kobra S1C

- Pattex (2024): PLA Kleben Tipps

- Prusa Blog (2021): Leitfaden zum Kleben

- Wevolver (2024): PLA Glättung

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösendes Foto eines 3D-Druckers beim Extrudieren von PLA-Filament - Quelle: Eigene Darstellung

- Bild 2: Nahaufnahme eines verzogenen PLA-Teils auf einer Druckplatte - Quelle: Eigene Darstellung

- Bild 3: Segmentierte PLA-Teile mit Dübelverbindungen auf einem Tisch - Quelle: Eigene Darstellung

- Bild 4: Anwendung von Kleber auf PLA-Oberflächen in einer Werkstatt - Quelle: Eigene Darstellung

- Bild 5: Fertiges großes PLA-Objekt nach Zusammenfügung - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →