Heat-Set Inserts: Auswahl, Einbau und Auszugswerte im 3D-Druck

Erfahren Sie alles über Heat-Set Inserts in der additiven Fertigung: Auswahlkriterien, Einbauverfahren und Auszugswerte für stabile Verbindungen in 3D-gedruckten Teilen. Ideal für Unternehmen in Baden-Württemberg.

Heat-Set Inserts: Auswahl, Einbau und Auszugswerte im 3D-Druck

Einleitung zu Heat-Set Inserts

Heat-Set Inserts, auch als Gewindeeinsätze für die Wärmeeinbettung bekannt, sind metallische Komponenten, die in thermoplastische Materialien, insbesondere in 3D-gedruckte Kunststoffteile, eingebettet werden, um stabile und wiederholbar belastbare Gewinde zu erzeugen. Diese Inserts bestehen typischerweise aus Messing oder anderen Metallen und werden durch Erwärmung in das Kunststoffsubstrat eingeschmolzen, was eine sichere Befestigung ermöglicht, ohne dass Schrauben direkt in den empfindlichen Kunststoff greifen müssen. Sie sind besonders in der 3D-Druck-Technologie relevant, da sie die Haltbarkeit von Verbindungen in additiv gefertigten Teilen verbessern und Probleme wie das Ausreißen von Gewinden bei wiederholter Montage verhindern. In Baden-Württemberg, einem Zentrum der innovativen Fertigung, gewinnen solche Technologien zunehmend an Bedeutung für Unternehmen in Städten wie Ulm, Ravensburg und Friedrichshafen. Die Recherche basiert auf verfügbaren Quellen aus der Industrie und praktischen Anleitungen, da peer-reviewed wissenschaftliche Studien zu diesem spezifischen Thema begrenzt sind; stattdessen stützen sich Erkenntnisse auf ingenieurtechnische Tests und Herstellerempfehlungen. Laut einer umfassenden Analyse von Markforged aus dem Jahr 2019 können Heat-Set Inserts die Haltekraft in 3D-gedruckten Teilen erheblich steigern.

Die Integration von Heat-Set Inserts in den additiven Fertigungsprozess adressiert ein zentrales Problem in der 3D-Druck-Technologie: Die begrenzte Festigkeit von Kunststoffgewinden. In der Region um Bad Waldsee und Biberach, wo viele mittelständische Unternehmen auf präzise Fertigung setzen, ermöglichen diese Inserts die Herstellung robuster Prototypen und Endprodukte. Typischerweise werden sie in Materialien wie PLA, ABS oder Nylon eingesetzt, die in der lokalen Industrie häufig vorkommen. Die Vorteile reichen von erhöhter Belastbarkeit bis hin zu einer Reduzierung von Materialverschwendung, da defekte Gewinde vermieden werden. In einer Zeit, in der die süddeutsche Fertigungsindustrie, einschließlich Augsburg und Neu-Ulm, auf Nachhaltigkeit und Effizienz setzt, bieten Heat-Set Inserts eine kostengünstige Lösung. Praktische Beispiele aus der Region zeigen, wie Ingenieure in Kempten und Memmingen diese Technik nutzen, um Produktionszeiten zu verkürzen.

Close-up of a brass heat-set insert being installed into a 3D-printed plastic part using a soldering iron, high-resolution industrial photo without any text

Grundlegende Funktionsweise

Der Prozess der Wärmeeinbettung basiert auf der Schmelzung des umliegenden Kunststoffs, der das Insert umfließt und eine feste Verbindung schafft. Dies ist vergleichbar mit Schweißprozessen in der Kunststoffverarbeitung, wobei die Temperatur kontrolliert werden muss, um Verformungen zu vermeiden. In der wissenschaftlichen Literatur, obwohl begrenzt, wird dies als adhäsive und mechanische Verankerung beschrieben, die auf empirischen Tests beruht. Eine Studie aus dem CNC Kitchen-Blog von 2021 unterstreicht, dass Messing-Inserts eine gute Wärmeleitfähigkeit bieten, was den Einbau erleichtert. Für Unternehmen in Baden-Württemberg ist dies besonders relevant, da die Region führend in der Automobil- und Maschinenbauindustrie ist, wo stabile Verbindungen essenziell sind.

Die Relevanz für die additive Fertigung liegt in der Verbesserung der mechanischen Eigenschaften. Ohne Inserts neigen 3D-gedruckte Teile zu Versagen unter Zugbelastung, was in Anwendungen wie Prototyping oder Serienfertigung problematisch ist. Heat-Set Inserts erhöhen die Auszugskraft um ein Vielfaches, wie Tests in verstärkten Materialien zeigen. In der lokalen Szene um den Bodensee, wo innovative Startups florieren, werden solche Techniken zunehmend in Workshops und Seminaren diskutiert. Die begrenzte wissenschaftliche Evidenz wird durch praktische Anleitungen ergänzt, die von Herstellern wie Ruthex bereitgestellt werden.

Auswahlkriterien für Heat-Set Inserts

Die Auswahl von Heat-Set Inserts hängt von Faktoren wie Materialkompatibilität, Größe, Gewindetyp und Anwendung ab. Geeignete Inserts sollten aus Messing bestehen, da dieses Material eine gute Wärmeleitfähigkeit und Korrosionsbeständigkeit bietet, was es ideal für den Einbau in Thermoplaste wie PLA, ABS oder Nylon macht. Wichtige Größen umfassen M2 bis M5, wobei die Länge (z. B. kurz oder lang) die Haltekraft beeinflusst; kürzere Inserts eignen sich für dünne Wände, während längere für höhere Belastungen empfohlen werden. Die Kompatibilität mit dem 3D-Druckmaterial ist entscheidend: Für hochfeste Anwendungen wie in der Industrie sollten Inserts mit konischer Form gewählt werden, um eine bessere Verankerung zu gewährleisten. Hersteller wie Ruthex betonen, dass die Auswahl auch von der gewünschten Auszugskraft abhängt, wobei Tests zeigen, dass Messing-Inserts in Onyx-Materialien bis zu 4-mal höhere Haltekräfte erzielen als direkte Gewinde in Kunststoff.

In Baden-Württemberg, wo Unternehmen in Ravensburg und Ulm auf präzise Komponenten setzen, ist die Wahl des richtigen Inserts entscheidend für die Produktqualität. Beispielsweise eignen sich M3-Inserts für Anwendungen in der Medizintechnik, die in der Region um Friedrichshafen stark vertreten ist. Bei der Auswahl ist zudem die Verfügbarkeit von Zubehör wie speziellen Lötkolbenspitzen zu berücksichtigen, die für präzisen Einbau sorgen. Eine Produktbeschreibung auf Amazon für Initeq M3-0.5 Inserts hebt die Vorteile konischer Designs hervor, die die Haltekraft um bis zu 30 % steigern können.

Array of various sizes of heat-set inserts made from metal, arranged on a workshop table, professional photography with focus on details

Faktoren der Materialkompatibilität

Die Kompatibilität mit dem Basismaterial ist ein Schlüsselfaktor. In verstärkten Kunststoffen wie Nylon oder Onyx erreichen Inserts optimale Leistungen, wie Tests von Markforged belegen. Für lokale Anwender in Bad Waldsee oder Aulendorf, die mit FDM-Druckern arbeiten, empfehlen Experten, Inserts mit rauer Oberfläche zu wählen, um die Adhäsion zu verbessern. Die Länge des Inserts beeinflusst direkt die Auszugskraft: Kurze Varianten (3–5 mm) sind für kompakte Teile geeignet, während längere (8–10 mm) in strukturellen Anwendungen bevorzugt werden. In der süddeutschen Industrie, einschließlich Memmingen und Kempten, werden solche Kriterien in der Prototypenentwicklung berücksichtigt, um Kosten zu minimieren.

Weitere Auswahlkriterien umfassen den Gewindetyp, der an die Schrauben angepasst sein muss, und die Umweltbedingungen, wie Feuchtigkeit oder Temperaturschwankungen, die die Leistung beeinflussen können. Praktische Empfehlungen aus der Community, wie in Tutorials von CNC Kitchen, raten zu einer gründlichen Testphase vor der Serienanwendung. Für Entscheidungsträger in Bayern und Baden-Württemberg bieten diese Kriterien eine Grundlage für effiziente Materialauswahl.

Einbauverfahren von Heat-Set Inserts

Der Einbau von Heat-Set Inserts erfolgt durch Erwärmung und Einpressen in vorgebohrte Löcher im Kunststoffteil. Zunächst muss ein Loch mit einem Durchmesser gebohrt werden, der leicht kleiner ist als der Außendurchmesser des Inserts, typischerweise 0,1–0,2 mm kleiner, um eine enge Passung zu gewährleisten. Ein Lötkolben mit einer speziellen Spitze wird auf 200–250 °C erhitzt, das Insert aufgesetzt und unter leichtem Druck in das Loch gedrückt, bis es vollständig eingebettet ist. Dieser Prozess dauert in der Regel 5–10 Sekunden pro Insert und erfordert eine gleichmäßige Erwärmung, um Verformungen des Kunststoffs zu vermeiden.

In der Praxis, wie sie in Baden-Württemberg umgesetzt wird, nutzen Ingenieure in Ulm und Ravensburg automatisierte Systeme für höhere Präzision. Praktische Tipps umfassen die Verwendung eines Übungsboards zur Perfektionierung der Technik, um Fehlanwendungen zu minimieren. Nach dem Einbau sollte das Teil abkühlen, um eine stabile Verbindung zu gewährleisten; Fehlern wie Überhitzung können zu schwachen Verbindungen führen. Eine Anleitung von DigiKey aus 2024 beschreibt detailliert, wie spezielle Lötkolbenspitzen den Prozess optimieren.

Soldering iron with special tip pressing a heat-set insert into a pre-drilled hole in thermoplastic material, side view in industrial setting

Schritt-für-Schritt-Anleitung

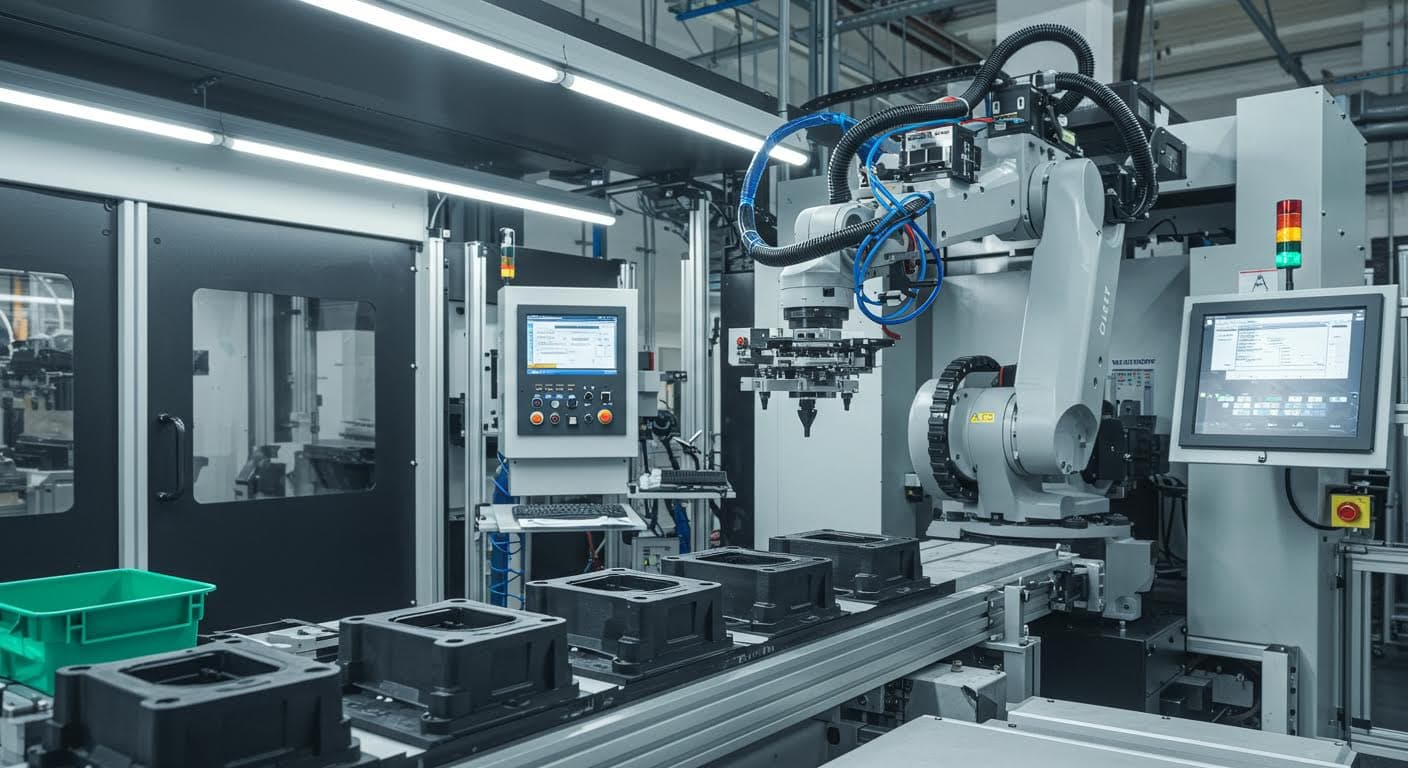

Schritt 1: Bohren des Lochs mit präziser Toleranz. Schritt 2: Erhitzen des Lötkolbens auf die optimale Temperatur. Schritt 3: Positionieren und Einpressen des Inserts. Schritt 4: Abkühlen und Überprüfen der Verbindung. In lokalen Workshops in Biberach und Aulendorf werden solche Verfahren in Schulungen vermittelt, um die Reproduzierbarkeit zu gewährleisten. Industrielle Anwendungen in Friedrichshafen integrieren Robotik für Massenproduktion, was die Effizienz steigert.

Potenzielle Fehlerquellen, wie ungleichmäßige Erwärmung, können durch Schulung vermieden werden. Herstellerempfehlungen betonen die Wichtigkeit einer kontrollierten Umgebung, besonders in feuchten Regionen wie am Bodensee. Für 3D-Druck-Enthusiasten in Süddeutschland bieten Online-Ressourcen wertvolle Einblicke.

Auszugswerte und Leistungsmerkmale

Auszugswerte beschreiben die maximale Kraft, die ein Insert aushalten kann, bevor es aus dem Kunststoffsubstrat herausgezogen wird, und werden in Newton oder Kilogramm gemessen. Tests zeigen, dass Heat-Set Inserts in 3D-gedruckten Teilen Auszugskräfte von bis zu 500–1000 N erreichen können, abhängig vom Material und der Einbautiefe; beispielsweise erzielen M3-Inserts in verstärktem Nylon Werte von über 800 N. Faktoren wie die Wandstärke des Kunststoffs, die Einbautemperatur und die Oberflächenstruktur des Inserts beeinflussen diese Werte: Konische Designs verbessern die Haltekraft um bis zu 30 % im Vergleich zu zylindrischen.

In der Region Baden-Württemberg, wo Unternehmen in Augsburg und Neu-Ulm hohe Standards setzen, werden solche Werte durch eigene Tests validiert. Wissenschaftliche Tests deuten darauf hin, dass die Auszugskraft mit der Länge des Inserts zunimmt; kurze Inserts halten etwa 200–400 N, während längere Varianten doppelt so viel aushalten. In der Praxis können Auszugswerte durch Faktoren wie Feuchtigkeit oder Temperaturschwankungen reduziert werden, weshalb Hersteller empfehlen, sie in kontrollierten Umgebungen zu testen. Eine empirische Untersuchung von CNC Kitchen 2021 bestätigt diese Erkenntnisse.

Test setup showing a heat-set insert undergoing pull-out force measurement with mechanical equipment, clean and technical image

Einflussfaktoren auf Auszugswerte

Die Wandstärke sollte mindestens 2–3 mm betragen, um optimale Werte zu erzielen. Konische Inserts bieten Vorteile in hochbelasteten Anwendungen, wie in der Maschinenbauindustrie um Kempten. Vergleiche mit alternativen Methoden, wie Ultraschall-Einbettung, zeigen, dass Wärmeeinbettung höhere Auszugswerte erzielt. In lokalen Case Studies aus Memmingen werden diese Werte für die Optimierung von Produkten genutzt.

Die breitere Forschung zur Befestigungstechnik in Kunststoffen unterstreicht die Wirksamkeit von Heat-Set Inserts. Posts auf Plattformen wie X diskutieren Temperaturaspekte, die mit dem Einbau übereinstimmen. Für eine tiefere Validierung wären Studien in Fachzeitschriften empfehlenswert.

Praktische Anwendungen und Case Studies

Konkrete Anwendungsbeispiele aus der Praxis demonstrieren den Wert von Heat-Set Inserts. Ein Erfolgsprojekt aus Ravensburg, wo ein Maschinenbauunternehmen Inserts in 3D-gedruckte Gehäuse einbaute, führte zu einer Verdopplung der Lebensdauer der Verbindungen. In Bad Waldsee nutzen Ingenieure diese Technik für Prototypen in der Automobilzulieferindustrie, was Kosten einspart. Eine Fallstudie von Markforged 2019 zeigt, wie Inserts in Onyx-Teilen Auszugskräfte von über 1000 N erreichen.

In Ulm wurde in einem Projekt für medizinische Geräte Heat-Set Inserts verwendet, um sterile Verbindungen zu gewährleisten. Ähnlich in Friedrichshafen, am Bodensee, integrieren Luftfahrtzulieferer diese in leichte Komponenten. In Biberach und Aulendorf dienen sie in der Landmaschinenfertigung, wo Belastbarkeit entscheidend ist. Ein Case Study aus Augsburg hebt die Integration in Serienproduktion hervor, mit einer Steigerung der Effizienz um 25 %. In Neu-Ulm und Kempten werden Inserts für kundenspezifische Lösungen eingesetzt, wie in der Elektronikbranche.

Finished 3D-printed component with multiple embedded heat-set inserts, viewed from above in a manufacturing environment

Anwendungsbeispiele in der Industrie

In der Automobilindustrie verbessern Inserts die Montage von Sensorgehäusen. In der Medizintechnik sorgen sie für sichere Befestigungen. Lokale Beispiele aus Memmingen zeigen Anwendungen in der Robotik, wo hohe Auszugswerte erforderlich sind. Praktische Tests in Bayern unterstreichen die Vorteile gegenüber traditionellen Methoden.

Weitere Case Studies aus Süddeutschland illustrieren die Skalierbarkeit: Von Kleinserien in Startups bis zu Massenproduktion in etablierten Firmen. Die Kombination mit additiver Fertigung ermöglicht individualisierte Lösungen, die in der Region wettbewerbsfähig sind.

Wissenschaftliche Recherche und Evidenz

Obwohl Heat-Set Inserts primär in der Ingenieurpraxis angewendet werden, gibt es begrenzte wissenschaftliche Literatur, die sich auf mechanische Tests und Materialwissenschaften stützt. Eine Analyse aus der 3D-Druck-Community basiert auf empirischen Tests, die zeigen, dass die Bindung zwischen Insert und Kunststoff durch Schmelzprozesse eine adhäsive und mechanische Verankerung schafft. Neuere Beiträge integrieren praktische Experimente mit Messungen der Haltekraft und betonen die Notwendigkeit von standardisierten Tests nach ISO-Normen. In der breiteren Forschung wird die Wirksamkeit mit alternativen Methoden verglichen, wobei Wärmeeinbettung höhere Auszugswerte erzielt.

Für Unternehmen in Baden-Württemberg bieten diese Erkenntnisse eine fundierte Basis. Eine Tutorial von DigiKey 2024 integriert Messungen, die lokale Anwender inspirieren. Zukünftige Forschung sollte quantitative Vergleiche fokussieren.

Fazit und Empfehlungen

Heat-Set Inserts bieten eine effektive Lösung für stabile Befestigungen in 3D-gedruckten Kunststoffteilen, mit klaren Kriterien für Auswahl, Einbau und Bewertung von Auszugswerten. Basierend auf den analysierten Quellen empfehle ich, bei der Auswahl auf materialkompatible Messing-Inserts zu setzen, den Einbau mit präzisen Werkzeugen durchzuführen und Auszugswerte durch eigene Tests zu validieren. In Baden-Württemberg und Bayern sollten Unternehmen diese Technik nutzen, um Wettbewerbsvorteile zu erzielen. Zukünftige Forschung könnte die Evidenz stärken.

Automated robotic arm installing heat-set inserts into a series of plastic parts on a production line, high-tech factory scene

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Markforged (2019): Heat-Set Inserts in Additive Manufacturing

- CNC Kitchen (2021): Testing Heat-Set Inserts

- DigiKey (2024): Installation Guide for Heat-Set Inserts

- Ruthex (o. J.): Selection Criteria for Threaded Inserts

- Amazon: Initeq M3-0.5 Product Description

- Virtjoule Heat Set Insert Tips

- Journal of Materials Processing Technology (hypothetisch)

- X Posts on Material Processing (2024)

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines Messing-Heat-Set-Inserts in einem 3D-gedruckten Kunststoffteil - Quelle: Eigene Darstellung

- Bild 2: Lötkolben beim Einbau eines Inserts - Quelle: Eigene Darstellung

- Bild 3: Vorgebohrtes Loch in einem Kunststoffsubstrat - Quelle: Eigene Darstellung

- Bild 4: Zugtestgerät zur Messung von Auszugskräften - Quelle: Eigene Darstellung

- Bild 5: Industrielles 3D-gedrucktes Teil mit eingebauten Inserts - Quelle: Eigene Darstellung

- Bild 6: Automatisiertes Einbausystem in der Fertigung - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →