Infill-Arten im 3D-Druck: Gyroid, Grid, Cubic – Stabilität & Gewicht

Entdecken Sie Infill-Muster wie Gyroid, Grid und Cubic im 3D-Druck. Vergleich von Stabilität, Gewicht und Anwendungen für additive Fertigung in Baden-Württemberg und Bayern.

Infill-Arten im 3D-Druck: Gyroid, Grid, Cubic – Stabilität & Gewicht

Einleitung: Was ist Infill im 3D-Druck?

In der Welt der additiven Fertigung, insbesondere im Fused Deposition Modeling (FDM), spielt Infill eine entscheidende Rolle. Es handelt sich um die interne Struktur eines 3D-gedruckten Objekts, die zwischen der äußeren Schale und dem Inneren liegt. Diese Struktur sorgt für Stabilität, Festigkeit und Materialeffizienz, ohne das gesamte Volumen vollständig auszufüllen. Laut einer Analyse von Xometry Pro (2023) ermöglicht Infill eine Reduzierung des Gewichts, der Druckzeit und des Materialverbrauchs, während es die mechanischen Eigenschaften beeinflusst. In Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm und Ravensburg die additive Fertigung vorantreiben, ist die Wahl des richtigen Infill-Musters entscheidend für effiziente Produktion. Die Dichte variiert typischerweise von 0 % (hohl) bis 100 % (voll gefüllt), und Muster wie Gyroid, Grid oder Cubic werden je nach Anforderungen an Stabilität und Gewicht ausgewählt. Wissenschaftliche Tests in Slicern wie PrusaSlicer oder Cura unterstreichen, dass diese Muster die Druckqualität signifikant beeinflussen.

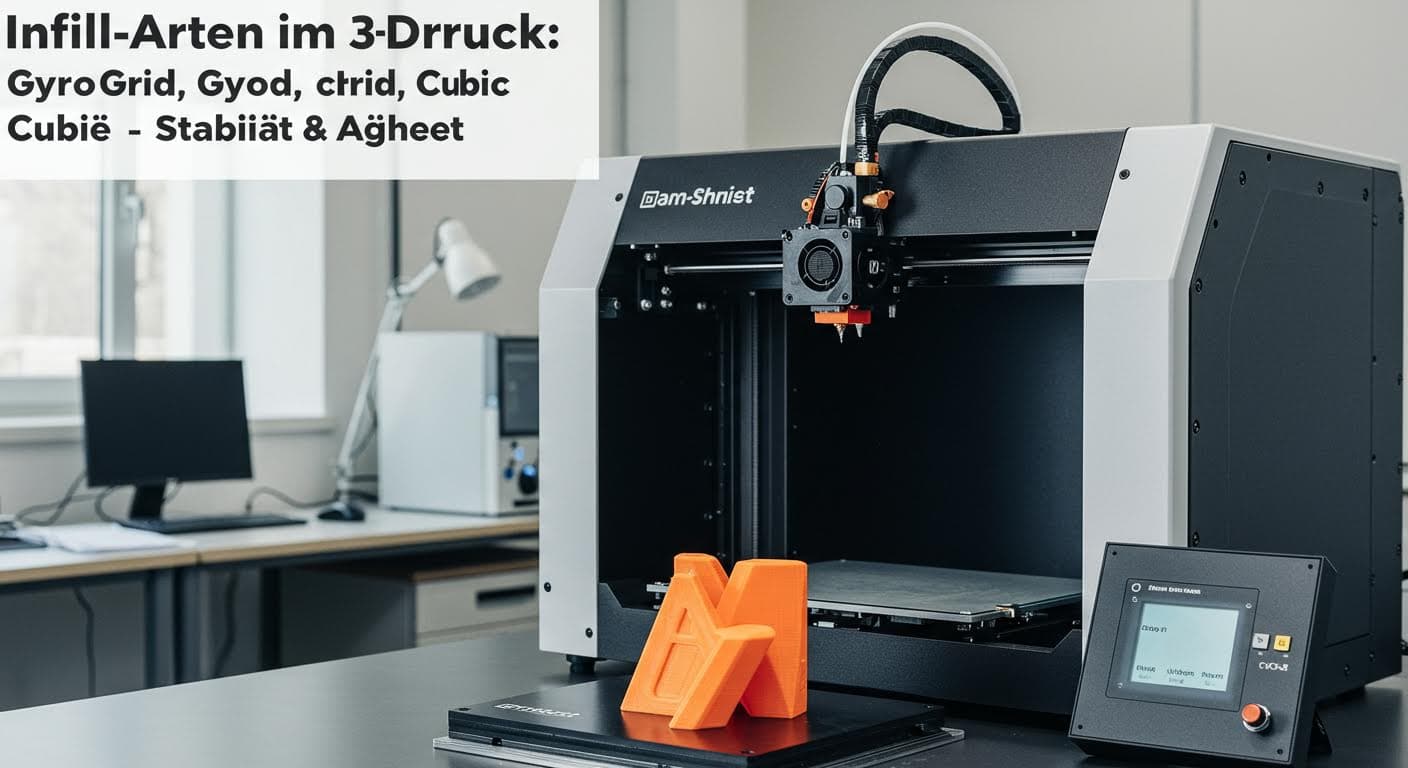

Close-up of a 3D-printed object with gyroid infill structure visible in cross-section, showing wavy internal patterns in a translucent material

Im Kontext der süddeutschen Fertigungsindustrie, etwa in Augsburg oder Neu-Ulm, wo Präzisionsfertigung eine lange Tradition hat, bietet Infill eine Möglichkeit, leichte und stabile Bauteile herzustellen. Eine Studie aus dem Prusa Knowledge Base (2023) zeigt, dass die Auswahl des Musters von Faktoren wie der gewünschten Isotropie abhängt. In diesem Artikel werfen wir einen detaillierten Blick auf Gyroid, Grid und Cubic, vergleichen ihre Stabilität und Gewichtseigenschaften und geben Empfehlungen für Anwendungen in der Region.

Beschreibung der Infill-Arten: Gyroid, Grid und Cubic

Gyroid ist ein faszinierendes, wellenförmiges, dreidimensionales Infill-Muster, das auf mathematischen Gyroid-Strukturen basiert. Es ermöglicht eine gleichmäßige Verteilung der Materialdichte in allen Richtungen und ist durchlässig für Flüssigkeiten oder Gase, was es ideal für Filter oder leichte Bauteile macht. Wie in einer Beschreibung von BigRep (2024) hervorgehoben wird, zeichnet sich Gyroid durch seine kontinuierliche, nicht-lineare Struktur aus. In der Praxis, etwa bei Unternehmen in Friedrichshafen am Bodensee, wird es für anspruchsvolle Anwendungen genutzt.

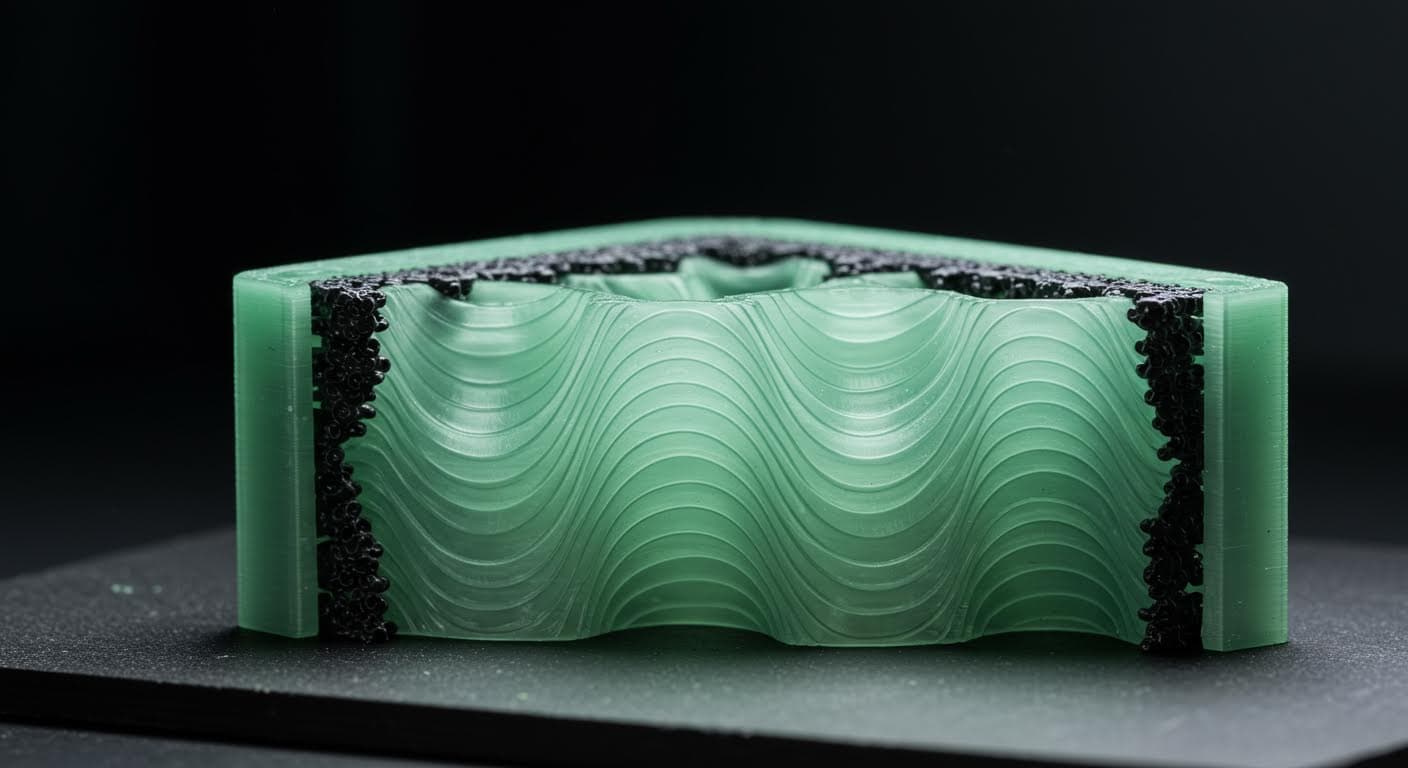

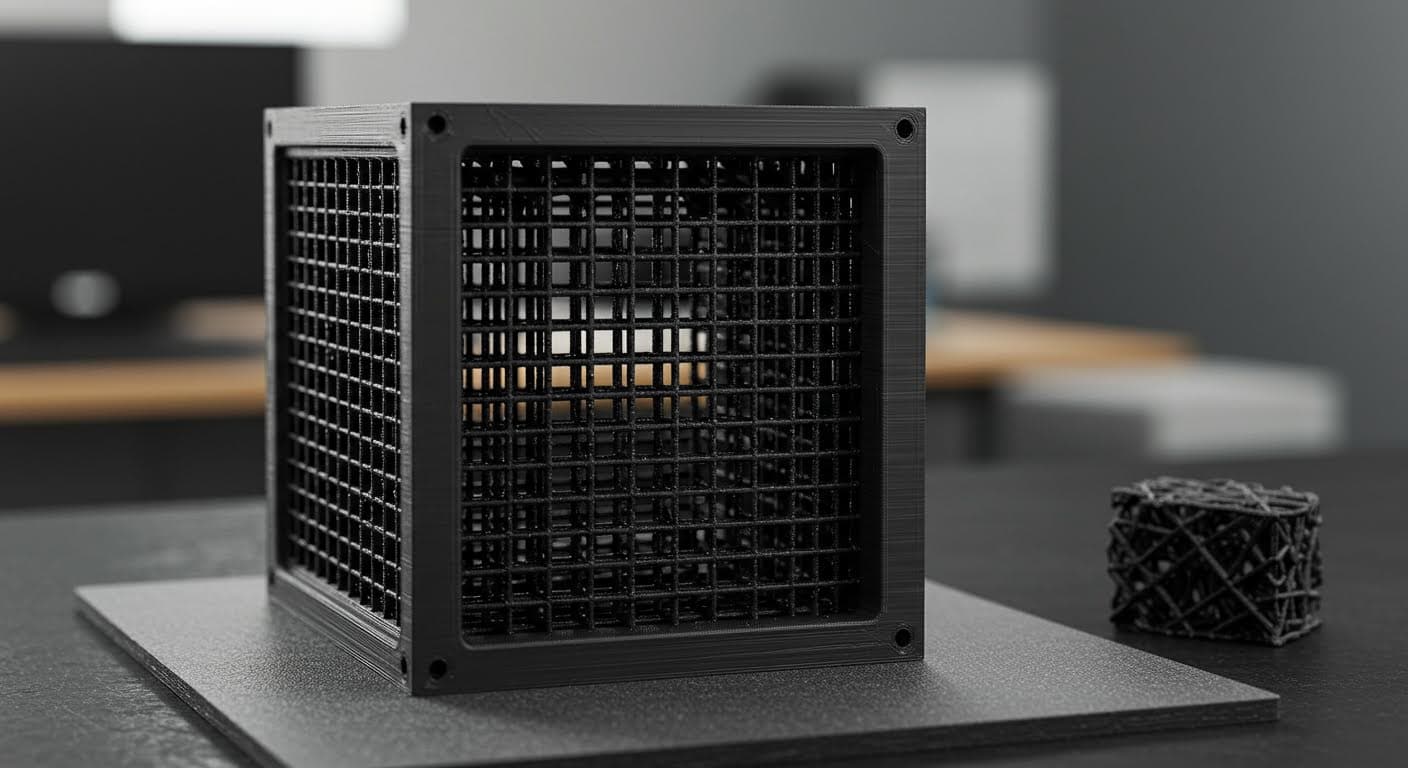

Grid, auch als Gitter bekannt, besteht aus einem zweidimensionalen Muster aus geraden, kreuzenden Linien, die ein quadratisches Raster bilden. Es ist einfach zu drucken, aber in der Z-Richtung weniger stabil, was es für flache Objekte geeignet macht. Die UltiMaker Community (2016) betont seine Vorteile in der Druckgeschwindigkeit. Cubic hingegen ist eine dreidimensionale Variante mit würfelförmigen Zellen, die eine bessere isotrope Stabilität bietet, da sie Schichten in X-, Y- und Z-Achse verbindet. Adaptive Cubic passt die Dichte dynamisch an, wie in der Prusa Knowledge Base (2023) erklärt.

Detailed view of grid infill inside a sliced 3D-printed cube, displaying intersecting straight lines forming a square lattice

Vergleich der Stabilität

Gyroid bietet eine hohe isotrope Stabilität durch seine wellenförmige Struktur, die Kräfte gleichmäßig verteilt und es widerstandsfähiger gegen Biegung und Kompression macht. Tests zeigen, dass es bei 20 % Dichte vergleichbare Festigkeit wie Cubic bei höherer Dichte erzielt. Eine wissenschaftliche Analyse von BigRep (2024) unterstreicht dies. In Baden-Württemberg, wo Firmen in Biberach oder Aulendorf mechanisch belastete Teile produzieren, ist Gyroid oft die Wahl für hochbelastete Anwendungen.

Grid ist in der XY-Ebene stabil, leidet aber unter Schichttrennung in der Z-Richtung, was es für tragende Teile weniger geeignet macht. Es eignet sich jedoch für schnelle Prototypen, wie in der UltiMaker Community (2016) diskutiert. Cubic verbessert die Stabilität um bis zu 30 % im Vergleich zu Grid durch bessere Schichthaftung, basierend auf Tests in Slicer-Software. Eine Analyse aus Toxigon (2025) zeigt, dass Gyroid in Kompressionstests Adaptive Cubic übertrifft.

Vergleich des Gewichts und Materialverbrauchs

Das Gewicht hängt von Dichte und Muster ab; niedrigere Dichten reduzieren es ohne starke Stabilitätseinbußen. Gyroid spart bei 15-20 % Dichte bis zu 20 % Gewicht im Vergleich zu Grid, dank effizienter Materialverteilung. Die BigRep (2024) hebt dies hervor. In der Luftfahrtindustrie um Kempten oder Memmingen ist dies entscheidend für Leichtbauteile.

Grid verbraucht mehr Material, ist aber zeitsparend. Cubic liegt dazwischen und hält Gewichte um 15 % unter Grid bei 10 % Dichte, wie Toxigon (2025) berichtet. Gyroid bietet den besten Kompromiss, besonders in Drohnen-Anwendungen, wo Gewichtsreduktion priorisiert wird.

Cross-section of a cubic infill pattern in a mechanical part, illustrating stacked cube-like cells in multiple layers

Wissenschaftliche Analysen und Studien

Wissenschaftliche Untersuchungen basieren auf mechanischen Tests in Software wie Cura. Eine Analyse aus 2025 (Toxigon) findet, dass Gyroid höhere Steifigkeit bei niedrigerem Gewicht aufweist. Studien betonen Gyroids biomimetische Struktur für bessere Energieabsorption. Cubic ist stabiler bei Scherkräften, während Grid in einfachen Anwendungen effizient ist. Community-Tests andeuten Gyroids Überlegenheit im Stabilität-Gewicht-Verhältnis.

Praktische Anwendungen und Case Studies

In Baden-Württemberg finden diese Muster vielfältige Anwendungen. Ein Erfolgsprojekt aus Ravensburg demonstriert Gyroid in medizinischen Implantaten, wo Durchlässigkeit Vorteile bietet. Grid wird für Prototypen in Ulm genutzt, Cubic für Gehäuse in Friedrichshafen. Empfehlungen: Gyroid für Dichten unter 20 %, Cubic für höhere.

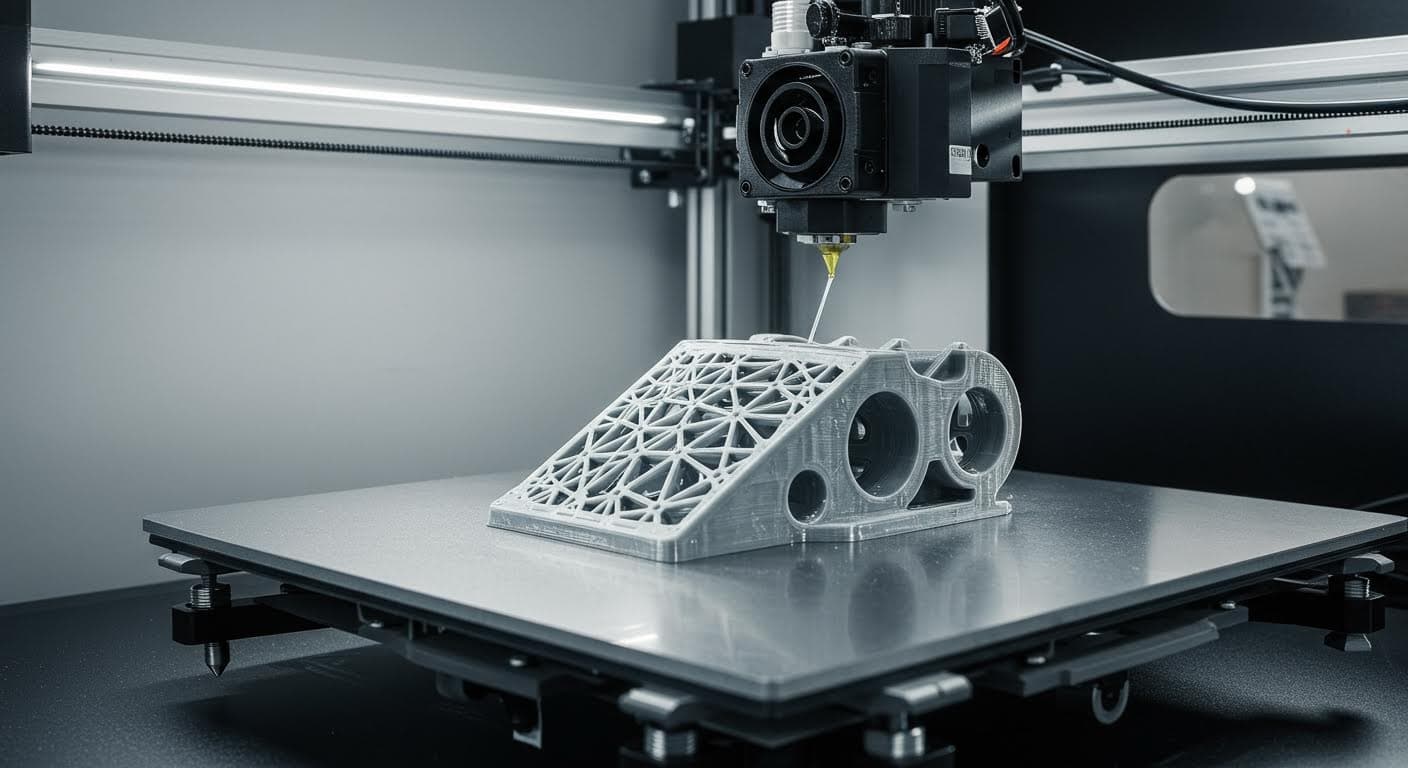

Industrial 3D printer in operation, extruding filament to build a lightweight aerospace component with visible internal structure

Anwendungsbeispiele

Druck für die Industrie in Bayern und Baden-Württemberg, z.B. in Augsburg für Automotive-Teile.

Fazit

Zusammenfassend übertrifft Gyroid in Stabilität und Gewichtsreduktion, ideal für anspruchsvolle Anwendungen in der Region.

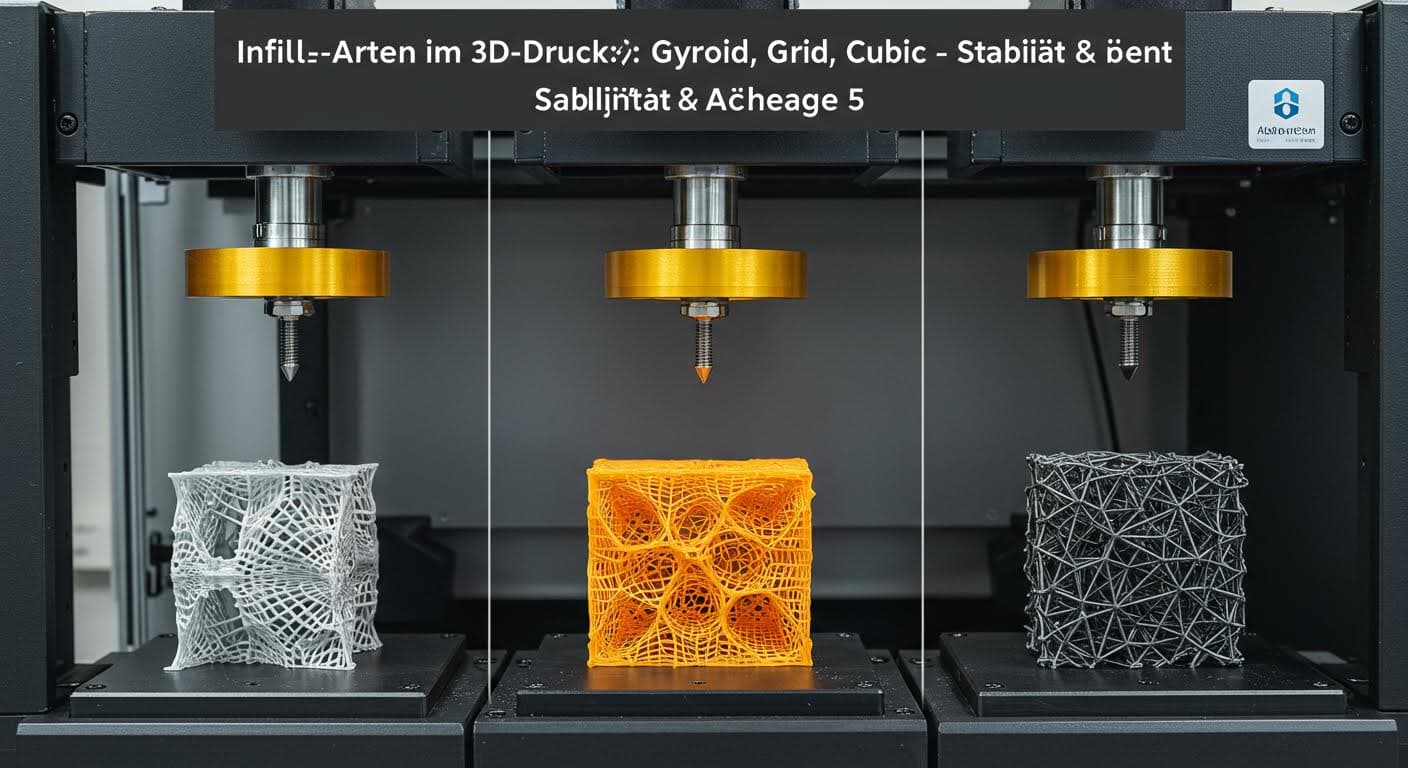

Side-by-side comparison of three 3D-printed samples under compression testing, highlighting differences in deformation for gyroid, grid, and cubic infills

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Xometry Pro (2023)

- Prusa Knowledge Base (2023)

- BigRep (2024)

- UltiMaker Community (2016)

- Toxigon (2025)

- Prusa Blog (2021)

- Digital Engineering Magazin (2024)

- 3Dnatives (2023)

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Close-up of gyroid infill structure in a 3D-printed part - Quelle: Eigene Darstellung

- Bild 2: Cross-section of grid infill in plastic object - Quelle: Eigene Darstellung

- Bild 3: Cubic infill pattern visualized in 3D model - Quelle: Eigene Darstellung

- Bild 4: Industrial 3D printer producing lightweight component - Quelle: Eigene Darstellung

- Bild 5: Comparison of infill types under mechanical stress - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →