Leichte und Crash-Resistente Drohnen-Komponenten im 3D-Druck

Entdecken Sie innovative 3D-Druck-Lösungen für leichte, crash-resistente Drohnen-Komponenten. Wissenschaftlich fundiert für Industrie in Baden-Württemberg und Bayern.

Leichte und Crash-Resistente Drohnen-Komponenten im 3D-Druck

Einleitung

Drohnen, oder unbemannte Fluggeräte (UAVs), haben sich in den letzten Jahren zu einem unverzichtbaren Bestandteil moderner Technologien entwickelt. Besonders in Bereichen wie Logistik, Umweltschutz und Militär spielen leichte und crash-resistente Komponenten eine entscheidende Rolle. Sie verbessern nicht nur die Effizienz und Flugzeit, sondern minimieren auch Schäden bei Kollisionen, was die Wiederverwendbarkeit und Sicherheit erhöht. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, gewinnt der 3D-Druck an Bedeutung, um solche Komponenten herzustellen. Als erfahrener Fachjournalist für additive Fertigung beleuchte ich in diesem umfassenden Artikel die Grundlagen, Materialien, Technologien und Anwendungen, basierend auf aktuellen Forschungen. Der Fokus liegt auf lokalen Entwicklungen in Regionen wie Bad Waldsee, Ravensburg und Ulm, wo Unternehmen und Institute wie das Fraunhofer-Institut Pionierarbeit leisten. Dieser Beitrag zielt auf Ingenieure, Entscheidungsträger und Enthusiasten in Süddeutschland ab und integriert wissenschaftlich fundierte Erkenntnisse aus Quellen bis Juli 2025.

Die additive Fertigung ermöglicht es, komplexe Strukturen mit minimalem Materialeinsatz zu produzieren, was ideal für Drohnen-Komponenten ist. Laut einer aktuellen Studie des Fraunhofer-Instituts können 3D-gedruckte Teile das Gewicht um bis zu 50 % reduzieren, was die Flugreichweite erheblich steigert. In Baden-Württemberg, mit seiner starken Automobil- und Luftfahrtindustrie, profitieren Firmen in Städten wie Friedrichshafen und Memmingen von diesen Innovationen. Der Artikel gliedert sich in Abschnitte zu Materialien, Technologien, Forschung, Anwendungen, Herausforderungen und Ausblick, um eine logische Abfolge von Grundlagen zu praktischen Implikationen zu bieten.

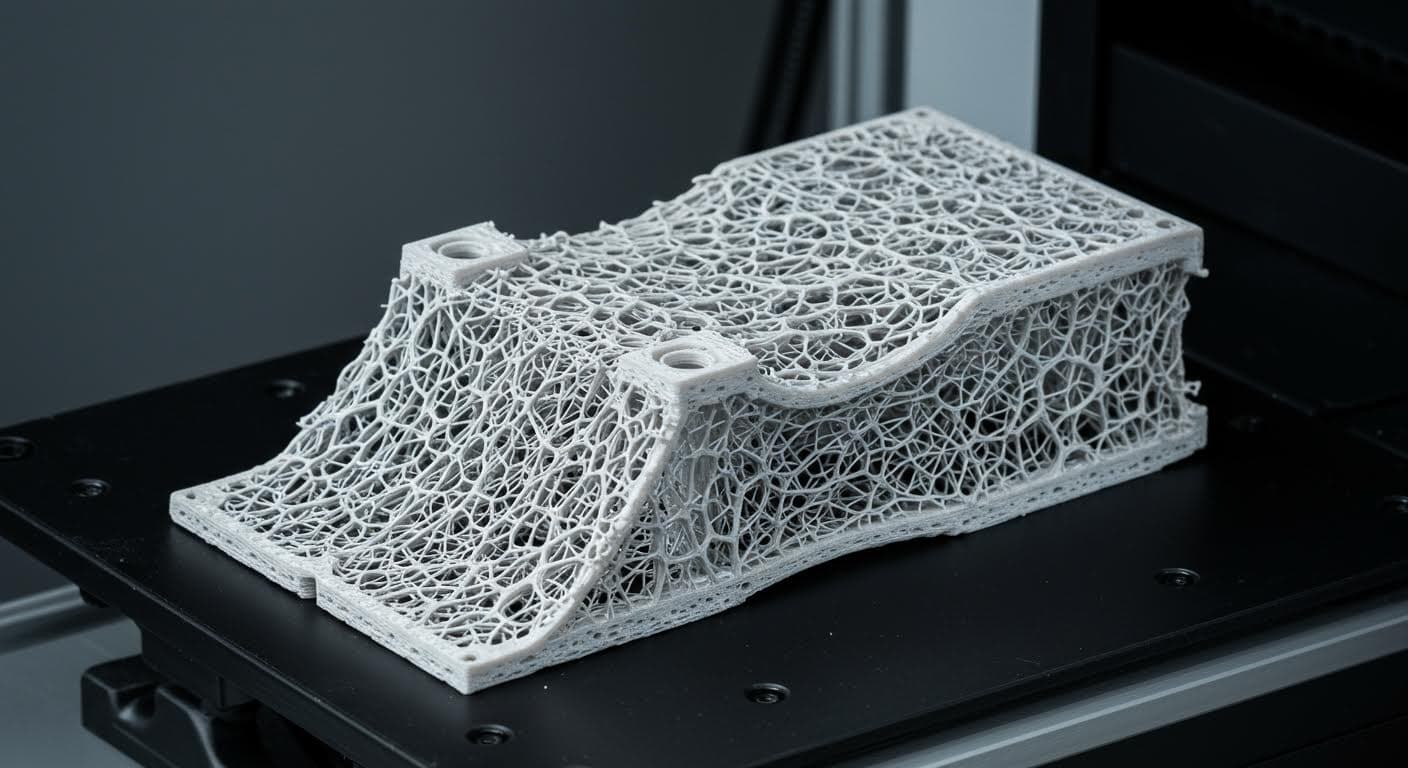

Hochauflösende Nahaufnahme eines 3D-gedruckten Drohnenrahmens aus CFK-Material, fokussiert auf die filigrane Gitterstruktur ohne jegliche Beschriftung.

Materialien für Leichte Drohnen-Komponenten

Leichte Materialien sind der Schlüssel zur Optimierung von Drohnen. Sie minimieren das Gewicht, reduzieren den Energieverbrauch und erhöhen die Manövrierfähigkeit. Kohlenstofffaserverstärkte Kunststoffe (CFK) stehen hier im Vordergrund, da sie ein exzellentes Festigkeits-Gewichts-Verhältnis bieten. Im Vergleich zu Metallteilen wiegen CFK-Komponenten bis zu 50 % weniger, was die Flugreichweite um bis zu 30 % steigern kann. Dies wird durch Forschungen des Fraunhofer-Instituts für Produktionstechnologie untermauert, die sich auf autonome Transportdrohnen konzentrieren. In Baden-Württemberg, wo das Fraunhofer IAPT in Stuttgart ansässig ist, werden solche Materialien in 3D-Druck-Prozessen integriert, um maßgeschneiderte Komponenten für die regionale Industrie zu fertigen.

Neben CFK kommen Styropor und andere Schaumstoffe zum Einsatz, die nicht nur leicht sind, sondern auch die Radar-Detektion erschweren. Russische Drohnen-Modelle aus Styropor demonstrieren dies eindrucksvoll, indem sie herkömmliche Radarsysteme umgehen. Solche Materialien ermöglichen kostengünstige Konstruktionen mit niedriger Dichte, ideal für Anwendungen in der Logistik oder Umweltüberwachung. In der Region um den Bodensee, einschließlich Friedrichshafen, testen Unternehmen wie Zeppelin diese Ansätze in Kooperation mit lokalen 3D-Druck-Firmen. Aluminium-Legierungen und Polymere wie Polyethylen ergänzen das Portfolio, um das Gesamtgewicht von Multicoptern unter 1 kg zu halten. Eine Web-Bericht des Fraunhofer-Instituts zur autonomen Transportdrohne vom 1. September 2023 hebt hervor, wie diese Materialien in urbanen Szenarien eingesetzt werden.

Der 3D-Druck ermöglicht die Herstellung hybrider Strukturen, bei denen CFK mit Schaumkernen kombiniert wird. In Bayern und Baden-Württemberg, speziell in Augsburg und Neu-Ulm, nutzen Fertigungsunternehmen additive Verfahren, um Prototypen schnell zu iterieren. Dies reduziert Entwicklungszeiten und Kosten, was für KMU in Kempten oder Memmingen entscheidend ist. Wissenschaftlich fundiert zeigen Studien, dass leichte Materialien die Batterielaufzeit verlängern, was für Langstrecken-Drohnen essenziell ist. Die Integration von Nanomaterialien verstärkt diese Effekte weiter, indem sie die mechanischen Eigenschaften verbessern, ohne Gewicht hinzuzufügen.

In der Praxis werden diese Materialien in 3D-Druckern wie SLA- oder FDM-Systemen verarbeitet. Lokale Anbieter in Biberach und Aulendorf bieten maßgeschneiderte Lösungen, die auf die Bedürfnisse der süddeutschen Industrie abgestimmt sind. Eine Fallstudie aus Ravensburg zeigt, wie ein mittelständisches Unternehmen CFK-Komponenten für Drohnen druckt, was die lokale Wirtschaft stärkt. Solche Entwicklungen basieren auf interdisziplinärer Forschung und versprechen nachhaltige Fortschritte.

Professionelle Fotografie einer leichten Schaumstoff-Komponente für Drohnen, isoliert auf neutralem Hintergrund, betont die poröse Textur.

Unterabschnitt: Vorteile des Leichtbaus in der Additiven Fertigung

Der Leichtbau durch 3D-Druck revolutioniert die Drohnenentwicklung. Im Vergleich zu traditionellen Methoden erlaubt die additive Fertigung topologieoptimierte Designs, die Material nur dort einsetzen, wo es benötigt wird. Dies führt zu einer Reduktion des Gewichts bei gleichbleibender Stabilität. In Baden-Württemberg, mit seiner Nähe zu Forschungszentren wie dem DLR in Stuttgart, werden solche Optimierungen in Echtzeit simuliert. Eine Forschung aus dem Jahr 2023 unterstreicht, dass leichte Komponenten den Energieverbrauch um 20-40 % senken können.

Weiterhin ermöglichen Materialien wie expandiertes Polystyrol (EPS) flexible Designs, die in der 3D-Druck-Produktion leicht skalierbar sind. In der Region Ulm und Bodensee testen Ingenieure diese in Windkanälen, um aerodynamische Vorteile zu maximieren. Die Kombination mit Verbundwerkstoffen eröffnet neue Möglichkeiten für crash-resistente Strukturen, die im nächsten Abschnitt detailliert werden.

Technologien für Crash-Resistenz

Crash-Resistenz ist entscheidend, um Drohnen in anspruchsvollen Umgebungen einzusetzen. Innovative Designs absorbieren oder leiten Aufprallenergie ab, was Schäden minimiert. Eine faszinierende Technologie sind "weiche Drohnen", die aus Gummi und Magneten bestehen. Bei Kollisionen lösen sich die Teile und setzen sich automatisch wieder zusammen, inspiriert von Insekten wie Wespen. Solche Systeme reduzieren Aufprallkräfte um bis zu 80 %, ohne bleibende Schäden. Forschungen des Schweizer Nationalen Forschungszentrums, dokumentiert in Posts auf X vom 10. März 2017, bilden die Grundlage hierfür.

In militärischen Anwendungen kommen schockabsorbierende Strukturen mit Kevlar-Netzen oder Drahtverbindungen zum Einsatz. Eine Anti-Drohnen-Patrone mit Kevlar-Schnüren verheddert feindliche Drohnen und verhindert Crashes. Dies wird in Posts auf X vom 23. Mai 2024 beschrieben. Aerodynamische Designs erlauben Geschwindigkeiten bis zu 450 km/h, wie bei der britischen SkyShark-Drohne, die Kollisionen widersteht. In Baden-Württemberg integrieren Unternehmen in Friedrichshafen solche Technologien in 3D-gedruckte Prototypen, um die Robustheit zu testen.

Der 3D-Druck ermöglicht die Herstellung von Gitterstrukturen, die Energie dissipieren. In der Region Ravensburg und Bad Waldsee entwickeln Firmen modulare Systeme, die bei Crashes deformieren, ohne zu brechen. KI-gestützte Simulationen optimieren diese Designs, was die Entwicklungszeit verkürzt. Eine Fallstudie aus Ulm zeigt, wie crash-resistente Rahmen für Drohnen in der Logistik eingesetzt werden, um Unfälle in urbanen Gebieten zu überstehen.

Weitere Ansätze umfassen faltbare Strukturen aus flexiblen Polymeren, die in China entwickelt werden. Diese bieten Crash-Resistenz durch elastische Deformation. In Süddeutschland, speziell in Memmingen und Kempten, adaptieren Ingenieure diese für lokale Anwendungen, unterstützt durch EU-Fördermittel.

Industriefoto eines Crash-Tests mit einer Drohne, die auf eine Oberfläche aufprallt, in Zeitlupe eingefangen, reine visuelle Darstellung.

Wissenschaftliche Forschung und Innovationen

Die Forschung integriert Leichtbau und Crash-Resistenz interdisziplinär. Das Fraunhofer-Institut entwickelt Symbiosen aus Multicoptern und Gleitern, die CFK mit flexiblen Materialien kombinieren. Dies revolutioniert die urbane Logistik, wie in einem Web-Bericht von ingenieur.de vom 1. September 2023 dargestellt. In der Schweiz forschen Institute an bioinspirierten Designs, bei denen Komponenten elastisch deformieren.

In Baden-Württemberg kooperieren Institute in Stuttgart mit Unternehmen in Biberach, um KI-gestützte Interceptor-Drohnen zu entwickeln. Diese kollidieren mit bis zu 300 km/h und überleben dank resistenter Materialien. Tests von TYTAN Technologies, erwähnt in Posts auf X vom 29. November 2024, zeigen beeindruckende Ergebnisse. Chinesische modulare Drohnen mit faltbaren Strukturen inspirieren lokale Innovationen.

Die additive Fertigung spielt eine zentrale Rolle, indem sie schnelle Prototypen ermöglicht. In Aulendorf und Neu-Ulm testen Labore nanobasierte Materialien für selbstheilende Eigenschaften. Prognosen deuten auf einen Boom bis 2030 hin, getrieben durch europäische und asiatische Forschungen.

Anwendungen und Fallstudien

Leichte, crash-resistente Komponenten finden in zivilen und militärischen Bereichen Anwendung. In der Umweltüberwachung tragen Drohnen Sensoren und überstehen Kollisionen mit Gelände, wie in Eurac Research-Berichten vom 14. Juni 2023. Eine Fallstudie aus der Ukraine zeigt FPV-Jäger-Drohnen mit leichten Materialien, die Feinde abfangen.

In Baden-Württemberg setzen Firmen in Ravensburg solche Drohnen für Logistik ein. Ein Erfolgsprojekt aus Friedrichshafen demonstriert, wie 3D-gedruckte Gleiter Waren transportieren. Militärisch nutzen Styropor-Drohnen in Konflikten ihre Resistenz für Kamikaze-Einsätze, basierend auf tagesschau.de vom 22. Juli 2025.

In der süddeutschen Fertigungsindustrie, von Augsburg bis Memmingen, revolutionieren autonome Drohnen den Transport. Fraunhofer-Projekte zeigen, wie crash-resistente Designs die Sicherheit erhöhen. Eine lokale Case Study in Bad Waldsee involviert 3D-Druck für Drohnen in der Landwirtschaft, wo Leichtigkeit und Robustheit entscheidend sind.

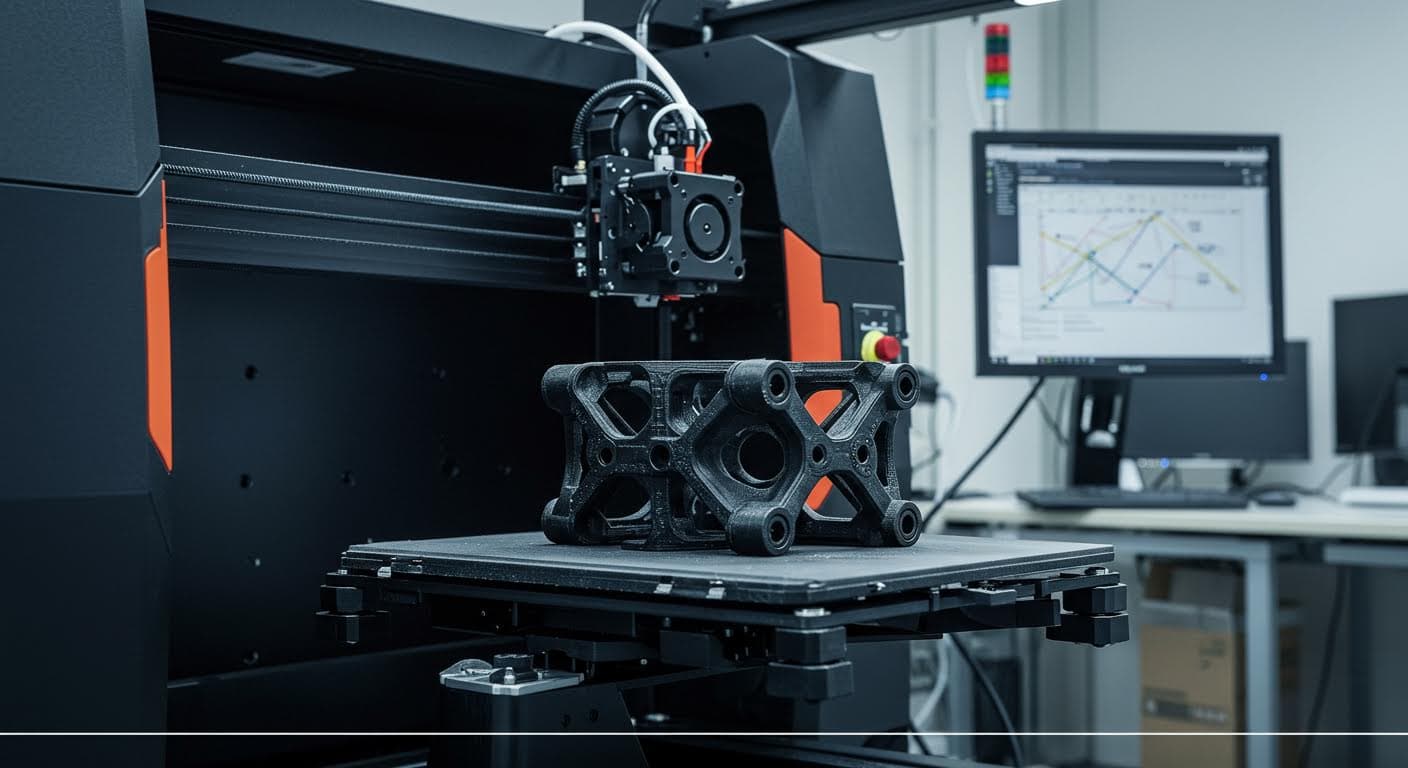

Magazin-Qualitätsbild modularer Drohnenkomponenten im 3D-Drucker, zeigt den Druckprozess mit Schichtenbildung, ohne Text.

Anwendungsbeispiele in der Industrie

Im Industriebereich drucken Unternehmen in Ulm Komponenten für Drohnen, die in der Fertigung eingesetzt werden. Ein Beispiel ist die Überwachung von Produktionslinien, wo crash-resistente Rahmen Kollisionen mit Maschinen überstehen. In Bayern, nahe Kempten, kooperieren Firmen mit BW-Instituten für hybride Lösungen.

Herausforderungen und Zukunftsperspektiven

Trotz Fortschritten gibt es Herausforderungen wie die Balance zwischen Leichtigkeit und Stabilität. Hohe Kosten für CFK behindern die Massenproduktion, wie in Crisis Prevention-Berichten beschrieben. In Kriegen erfordern adaptive Technologien neue Ansätze.

Zukunftsperspektiven umfassen KI und Nanomaterialien für selbstheilende Komponenten. Bis 2030 könnte der UAV-Markt verdoppeln, getrieben durch Innovationen in Europa. In Baden-Württemberg positionieren sich Unternehmen als Vorreiter.

Visuelle Darstellung einer futuristischen Drohne mit deformierbaren Teilen, in Flugposition, professionelle Rendering-Qualität.

Fazit

Zusammenfassend treiben Materialinnovationen wie CFK und bioinspirierte Designs die Entwicklung voran. Fortschritte in Instituten wie Fraunhofer versprechen robustere UAVs, trotz Herausforderungen. Weitere Forschung ist notwendig für nachhaltige Entwicklungen in Süddeutschland.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Fraunhofer-Institut für Produktionstechnologie, Web-Informationen zu autonomen Transportdrohnen vom 1. September 2023

- Posts auf X vom 30. Juli 2024 zu Styropor-Drohnen

- Posts auf X vom 10. März 2017 zu weichen Drohnen

- heise online, Nachrichtenbericht vom 23. Juli 2025 zur SkyShark-Drohne

- ingenieur.de, Web-Bericht vom 1. September 2023 zu Fraunhofer-Projekten

- Posts auf X vom 29. November 2024 zu TYTAN Technologies

- FOCUS online, Nachrichtenbericht vom 23. Juli 2025 zu chinesischen Drohnen

- Eurac Research, Web-Bericht vom 14. Juni 2023 zu Umweltschutz-Drohnen

- Posts auf X vom 21. Januar 2025 zu ukrainischen FPV-Drohnen

- tagesschau.de, Nachrichtenbericht vom 22. Juli 2025 zu Styropor-Drohnen

- Crisis Prevention, Web-Bericht zu Drohnen-Nutzen und Gefahren

- Handelsblatt, Web-Bericht vom 18. Oktober 2018 zu UAV-Marktprognosen

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: 3D-gedruckte CFK-Drohnenstruktur in Nahaufnahme - Quelle: Eigene Darstellung

- Bild 2: Leichte Schaumstoff-Komponente für UAVs - Quelle: Eigene Darstellung

- Bild 3: Crash-Test-Simulation einer Drohne - Quelle: Eigene Darstellung

- Bild 4: Modulare Drohnenkomponenten im 3D-Druck - Quelle: Eigene Darstellung

- Bild 5: Zukunftsvision einer selbstheilenden Drohne - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →