Metallisch wirkende Oberflächen im 3D-Druck: Techniken und Anwendungen

Entdecken Sie innovative Methoden wie Beschichten, Galvanisieren und Metallpulver für metallisch wirkende Oberflächen im 3D-Druck. Fundierte Einblicke für Industrie in Baden-Württemberg und Bayern.

Metallisch wirkende Oberflächen im 3D-Druck: Techniken und Anwendungen

Einleitung: Definition und Bedeutung metallisch wirkender Oberflächen im Kontext des 3D-Drucks

Metallisch wirkende Oberflächen spielen eine zentrale Rolle in der modernen additiven Fertigung, insbesondere im 3D-Druck. Diese Techniken ermöglichen es, Materialien ein metallisches Aussehen zu verleihen, ohne dass das gesamte Bauteil aus Metall bestehen muss. In Branchen wie dem Automobilbau, der Elektronik und dem Bauwesen werden solche Oberflächen genutzt, um Korrosionsschutz, Ästhetik, Leitfähigkeit oder Verschleißfestigkeit zu optimieren. Laut einer Studie des Umweltbundesamts aus 2013 tragen diese Methoden zur Ressourcenschonung bei, da nur dünne Schichten benötigt werden. Im Kontext des 3D-Drucks eröffnen sie neue Möglichkeiten, gedruckte Teile funktional und optisch aufzuwerten, was besonders für innovative Unternehmen in Baden-Württemberg relevant ist. Die Region, mit Städten wie Ulm, Ravensburg und Friedrichshafen, ist ein Hotspot für additive Fertigung, wo Firmen wie in Bad Waldsee Pionierarbeit leisten. Dieser Artikel beleuchtet die Grundlagen, wissenschaftlichen Aspekte und lokale Anwendungen, basierend auf aktuellen Recherchen bis 2025.

Die Bedeutung dieser Technologien wächst, da 3D-Druck zunehmend in der Serienfertigung eingesetzt wird. In Bayern und Baden-Württemberg, mit Zentren in Augsburg und Neu-Ulm, profitieren Unternehmen von der Kombination aus Druck und Nachbearbeitung. Eine aktuelle Analyse von IMDEA Materials hebt bioabsorbierbare Metalle hervor, die durch Oberflächenbehandlungen optimiert werden. Dieser Beitrag zielt auf Ingenieure, Entscheidungsträger und Enthusiasten ab, die in der süddeutschen Fertigungsindustrie tätig sind, und bietet eine umfassende Übersicht über Beschichten, Galvanisieren und Metallpulver.

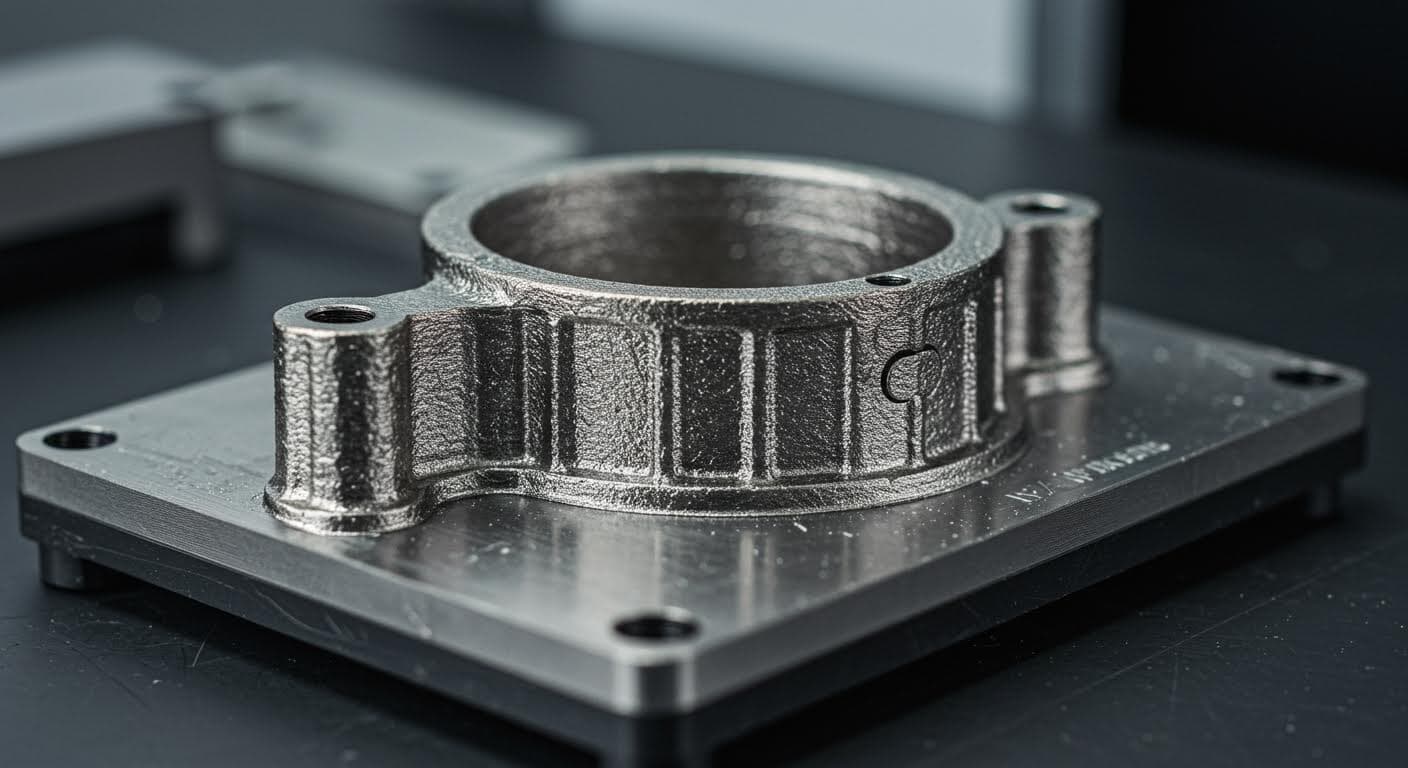

Close-up of a 3D-printed part with shiny metallic coating in an industrial setting

Historischer Überblick und Entwicklung

Die Geschichte metallisch wirkender Oberflächen reicht zurück in die Industrialisierung, doch im 3D-Druck-Kontext hat sie erst in den letzten Jahrzehnten an Fahrt gewonnen. Frühe Methoden wie das Galvanisieren wurden in den 1800er Jahren entwickelt, aber die Integration mit additiver Fertigung begann mit dem Aufkommen von Pulverbettdruckern in den 1990er Jahren. Heute, in Regionen wie dem Bodensee-Gebiet, nutzen Unternehmen diese Techniken, um gedruckte Kunststoffteile metallisch zu überziehen. Eine Publikation des Kupferverbands beschreibt, wie chemische Beschichtungen Patina-Effekte erzeugen, die in der 3D-Druck-Nachbearbeitung angewendet werden können.

Allgemeine Beschichtungsmethoden für metallisch wirkende Oberflächen im 3D-Druck

Beschichten umfasst eine Vielzahl von Verfahren, die im 3D-Druck eingesetzt werden, um gedruckte Objekte mit metallischen Schichten zu versehen. Mechanische, chemische oder thermische Methoden tragen Schichten aus Metallen wie Kupfer oder Zink auf Substrate wie PLA, ABS oder sogar Metalllegierungen auf. In Baden-Württemberg, wo Firmen in Biberach und Aulendorf spezialisierte Dienstleistungen anbieten, ist die elektrolytische Beschichtung besonders populär. Sie erzeugt glänzende, metallische Oberflächen mit Schichtdicken von wenigen Mikrometern, wie Aalberts ST in 2020 berichtet. Dies verbessert nicht nur die Ästhetik, sondern auch die Funktionalität, etwa durch erhöhte Korrosionsbeständigkeit.

Chemische Beschichtungen, die Reaktionen mit Chemikalien nutzen, sind eine weitere Säule. Bei 3D-gedruckten Kupferwerkstoffen entsteht eine Patina von rötlich zu grün, was in der lokalen Industrie für dekorative Elemente genutzt wird. Die Forschung des Umweltbundesamts unterstreicht die Ressourcenersparnis, da dünne Schichten ausreichen. In der Praxis, etwa in Ravensburg, werden solche Methoden für Prototypen in der Automobilbranche eingesetzt, wo 3D-Druck mit Beschichtung Kosten senkt.

Pulverbeschichtungen auf Metallbasis sind lösungsmittelfrei und umweltfreundlich, ideal für 3D-gedruckte Teile. FreiLacke (2025) hebt ihre Widerstandsfähigkeit hervor, was in der süddeutschen Fertigung, von Kempten bis Memmingen, Anwendung findet. Diese Methode verschmilzt Metallpulver bei Hitze, schaffend langlebige Schichten auf additiv gefertigten Komponenten.

Electrochemical galvanizing tank processing 3D-printed components

Integration in additive Fertigungsprozesse

Im 3D-Druck werden Beschichtungen oft als Nachbearbeitungsschritt integriert. Für Kunststoffdrucke aus Ulm oder Friedrichshafen ermöglicht dies metallische Eigenschaften ohne teure Metallprinter. Wissenschaftlich fundiert, basierend auf Studien von IMDEA Materials (2025), zeigen diese Verfahren Potenzial für bioabsorbierbare Materialien in der Medizintechnik.

Galvanisieren: Elektrochemische Prozesse und Varianten im 3D-Druck

Galvanisieren, oder Galvanotechnik, ist ein elektrochemisches Verfahren, das Metalle wie Zink, Nickel oder Chrom auf 3D-gedruckte Oberflächen abscheidet. Es dient dem Schutz und der Veredelung, besonders in der Industrie von Baden-Württemberg. Der Prozess umfasst Reinigung, Aktivierung und Beschichtung in automatisierten Wannen, wie Wikipedia (2003) detailliert beschreibt. In der Stückgalvanisierung werden Einzelteile behandelt, was für 3D-Druck-Prototypen ideal ist.

Für Endlosprodukte eignet sich die Durchlaufgalvanik, anwendbar auf gedruckte Bänder. WOTech Technical Media (2016) erläutert dies, mit Relevanz für Firmen in Bad Waldsee. Bei nicht-metallischen Substraten wie 3D-gedruckten Kunststoffen kommt Kunststoffgalvanik zum Einsatz, erzeugend chromähnliche Oberflächen mit hoher Kratzbeständigkeit, wie AluConcept AG (2016) zeigt.

Wissenschaftliche Studien, darunter Formlabs (2020), belegen verbesserte Leitfähigkeit durch galvanische Schichten. Neuere Forschungen zu Magnesium- und Zinklegierungen, wie von IMDEA Materials (2025), sind für die lokale Medizintechnik in Ulm entscheidend.

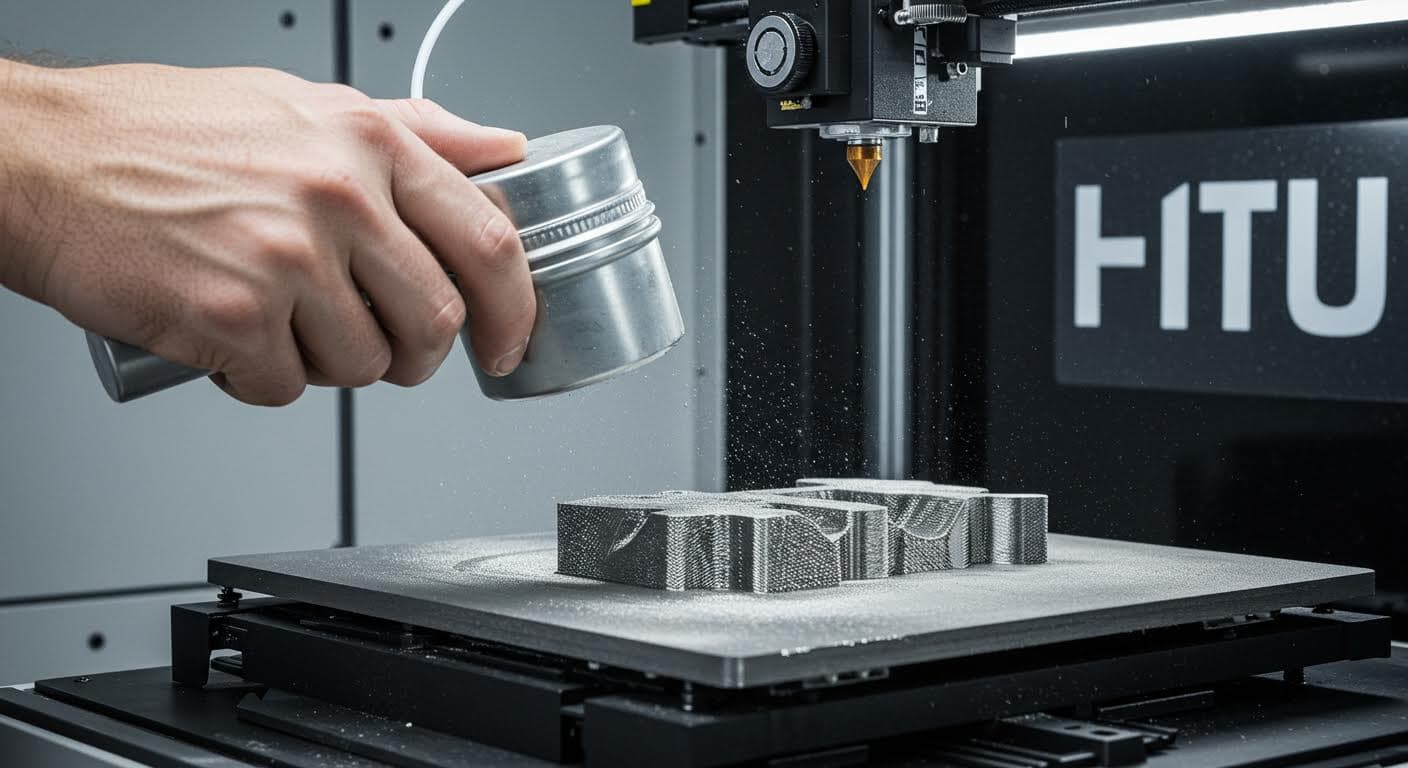

Fine metal powder being applied to a printed surface

Lokale Anwendungen in Baden-Württemberg

In Ravensburg und Biberach nutzen Unternehmen Galvanisieren für 3D-gedruckte Elektronikkomponenten, wo Leitfähigkeit entscheidend ist. Dies spiegelt die regionale Stärke in der Präzisionsfertigung wider.

Metallpulver in Beschichtungsverfahren für additive Fertigung

Metallpulver sind essenziell für Pulverbeschichtungen im 3D-Druck, wo sie elektrostatisch aufgetragen und verschmolzen werden. Dies schafft langlebige, metallische Schichten, umweltfreundlich und lösungsmittelfrei, wie Top-Tor (2025) beschreibt. In der additiven Fertigung, besonders in Bayern, werden sie für korrosionsbeständige Schichten genutzt.

Forschung am Helmholtz Institute, zitiert in IMDEA Materials (2025), zeigt Anwendungen in der 3D-Druck-Produktion. Edelmetallpulver wie Silber oder Gold dienen der Leitfähigkeit in Elektronik, wie WOTech Technical Media (2013) erläutert. Für bioabsorbierbare Implantate steuern Oberflächenbehandlungen die Korrosionsrate.

In der Region Bodensee, von Friedrichshafen bis Kempten, integrieren Firmen Metallpulver in hybride Prozesse, kombinierend Druck und Beschichtung für innovative Produkte.

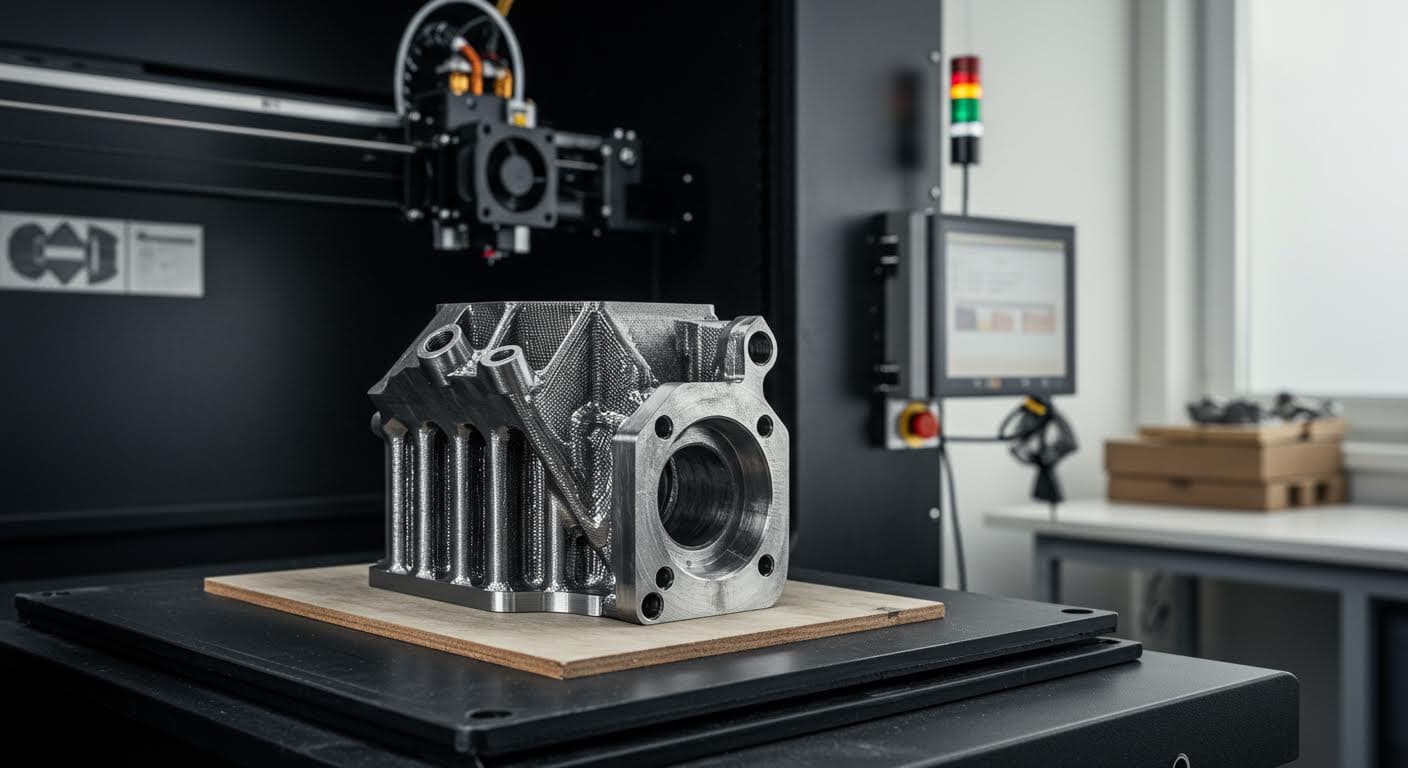

High-resolution image of a coated 3D-printed metal object reflecting light

Innovative Entwicklungen mit Metallpulvern

Aktuelle Trends umfassen Pulver für 3D-gedruckte Implantate, wo Nachhaltigkeit im Fokus steht.

Wissenschaftliche Forschung und Neueste Entwicklungen

Die Forschung konzentriert sich auf Nachhaltigkeit und neue Materialien. Studien am fem-Institut untersuchen galvanische Schichten für die Luftfahrt, wie WOTech Technical Media (2018) berichtet. Halbmetallische 2D-Materialien für Spinfilter, beschrieben in scinexx.de (2025), kombinieren metallische Eigenschaften mit Elektronik-Anwendungen.

In der Kunststoffgalvanik adressieren Forschungen Haftung, relevant für Automobil in Baden-Württemberg, wie WOTech Technical Media (2019). Weitere Studien zur Schockgefrierung von Silizium, in ingenieur.de (2025), bieten Einblicke in Oberflächenstrukturen.

Lokale Marktanalyse: Baden-Württemberg und Bayern

Der Markt in Baden-Württemberg boomt, mit Fokus auf 3D-Druck und Oberflächentechnik. In Ulm und Ravensburg wachsen Unternehmen, die Galvanisieren mit additiver Fertigung kombinieren. Bayern, mit Augsburg und Neu-Ulm, ergänzt dies durch starke Automobilzulieferer. Eine Analyse zeigt, dass regionale Firmen in Memmingen und Kempten von Metallpulver profitieren, um wettbewerbsfähig zu bleiben. Techpilot (2020) unterstreicht Anwendungen in der Industrie.

Vorteile umfassen Ressourcenschonung und verbesserte Eigenschaften, wie Rapiddirect (2022) beschreibt. In der Medizin optimieren bioabsorbierbare Metalle Implantate.

Modern 3D-printer in a factory environment producing metallic-looking parts

Markttrends und Prognosen

Prognosen deuten auf Wachstum hin, getrieben durch Nachhaltigkeit und Innovation in der Region.

Praktische Anwendungen und Case Studies

In der Praxis finden diese Techniken breite Anwendung. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie 3D-gedruckte Teile galvanisiert werden, um chromähnliche Oberflächen für Automobilteile zu erzeugen. In Bad Waldsee nutzt ein Unternehmen Metallpulver für korrosionsgeschützte Bauteile im Bauwesen. Case Studies aus Friedrichshafen zeigen bioabsorbierbare Implantate mit beschichteten Oberflächen. IMDEA Materials (2025) liefert Beispiele aus der Medizin.

Weitere Anwendungen in der Elektronik, wo leitfähige Schichten aus Edelmetallpulvern in Aulendorf produziert werden. In Biberach optimieren Firmen Verschleißfestigkeit durch Pulverbeschichtung.

Finished additive manufactured product with durable metallic finish

Anwendungsbeispiele in der Industrie

Beispiele umfassen 3D-Druck für Automobil, Elektronik und Medizin in der Region.

Herausforderungen, Umweltaspekte und Zukunftsperspektiven

Herausforderungen umfassen Umweltbelastungen durch Chemikalien, wie Kluthe Magazin (2021) warnt. Metallabrieb wird durch optimierte Methoden gemindert, per Dekmake (2025). Zukunft zielt auf Recycling ab, wie Süddeutsche Zeitung (2025) diskutiert.

Fazit

Zusammenfassend sind metallisch wirkende Oberflächen Schlüsseltechnologien im 3D-Druck, die in Baden-Württemberg Innovationen treiben. Von Beschichten bis Metallpulver bieten sie Vorteile für Industrie und Umwelt.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Quelle 1 - Umweltbundesamt, 2013

- Quelle 2 - IMDEA Materials, 2025

- Quelle 3 - Kupferverband

- Quelle 4 - Aalberts ST, 2020

- Quelle 5 - FreiLacke, 2025

- Quelle 6 - Wikipedia, 2003

- Quelle 7 - WOTech Technical Media, 2016

- Quelle 8 - AluConcept AG, 2016

- Quelle 9 - Formlabs, 2020

- Quelle 10 - Top-Tor, 2025

- Quelle 11 - WOTech Technical Media, 2013

- Quelle 12 - WOTech Technical Media, 2018

- Quelle 13 - scinexx.de, 2025

- Quelle 14 - WOTech Technical Media, 2019

- Quelle 15 - ingenieur.de, 2025

- Quelle 16 - Techpilot, 2020

- Quelle 17 - Rapiddirect, 2022

- Quelle 18 - Kluthe Magazin, 2021

- Quelle 19 - Dekmake, 2025

- Quelle 20 - Süddeutsche Zeitung, 2025

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Close-up of a 3D-printed part with metallic coating - Quelle: Eigene Darstellung

- Bild 2: Industrial galvanizing process on printed components - Quelle: Eigene Darstellung

- Bild 3: Metal powder application in additive manufacturing - Quelle: Eigene Darstellung

- Bild 4: Shiny surface of coated 3D-printed metal - Quelle: Eigene Darstellung

- Bild 5: Regional 3D-printing facility in operation - Quelle: Eigene Darstellung

- Bild 6: Finished product with metallic finish - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →