Oberflächenrauheit Ra/Rz im 3D-Druck verstehen

Erfahren Sie alles über Ra und Rz im 3D-Druck: Definitionen, Einflussfaktoren, Messmethoden und Optimierungen für additive Fertigung in Baden-Württemberg.

Oberflächenrauheit Ra/Rz im 3D-Druck verstehen

Einführung in Oberflächenrauheit: Definition von Ra und Rz

Oberflächenrauheit ist ein entscheidendes Qualitätsmerkmal in der Fertigung, das die Unebenheiten auf der Oberfläche eines Bauteils beschreibt. Der Parameter Ra, auch bekannt als arithmetischer Mittenrauwert, misst den arithmetischen Mittelwert der absoluten Abweichungen des Oberflächenprofils von der Mittellinie über eine definierte Messstrecke. Dieser Wert wird in Mikrometern (µm) angegeben und gibt einen Durchschnitt der Oberflächenunebenheiten wieder. Laut einer Publikation von 3Faktur aus dem Jahr 2017, die Ra und Rz in Bezug auf 3D-Druckverfahren vergleicht, ist Ra besonders hilfreich, um die allgemeine Glätte zu bewerten. Im Gegensatz dazu beschreibt Rz den maximalen Höhenunterschied zwischen dem höchsten Gipfel und dem tiefsten Tal innerhalb von fünf aufeinanderfolgenden Einzelmessstrecken, was ihn zu einem Maß für die extremen Abweichungen macht. Rz ist besonders nützlich, um potenzielle Schwachstellen wie Risse oder Verschleißpunkte zu identifizieren. Gemäß einer detaillierten Beschreibung auf der Webseite von Xometry Pro aus 2023, die Rauheitsmessungen für verschiedene 3D-Drucktechnologien angibt, stammen beide Parameter aus der Norm DIN EN ISO 4287 und werden in der Industrie verwendet, um die Funktionalität und Ästhetik von Bauteilen zu bewerten. In Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm und Ravensburg additive Fertigung vorantreiben, spielen diese Parameter eine zentrale Rolle bei der Qualitätssicherung.

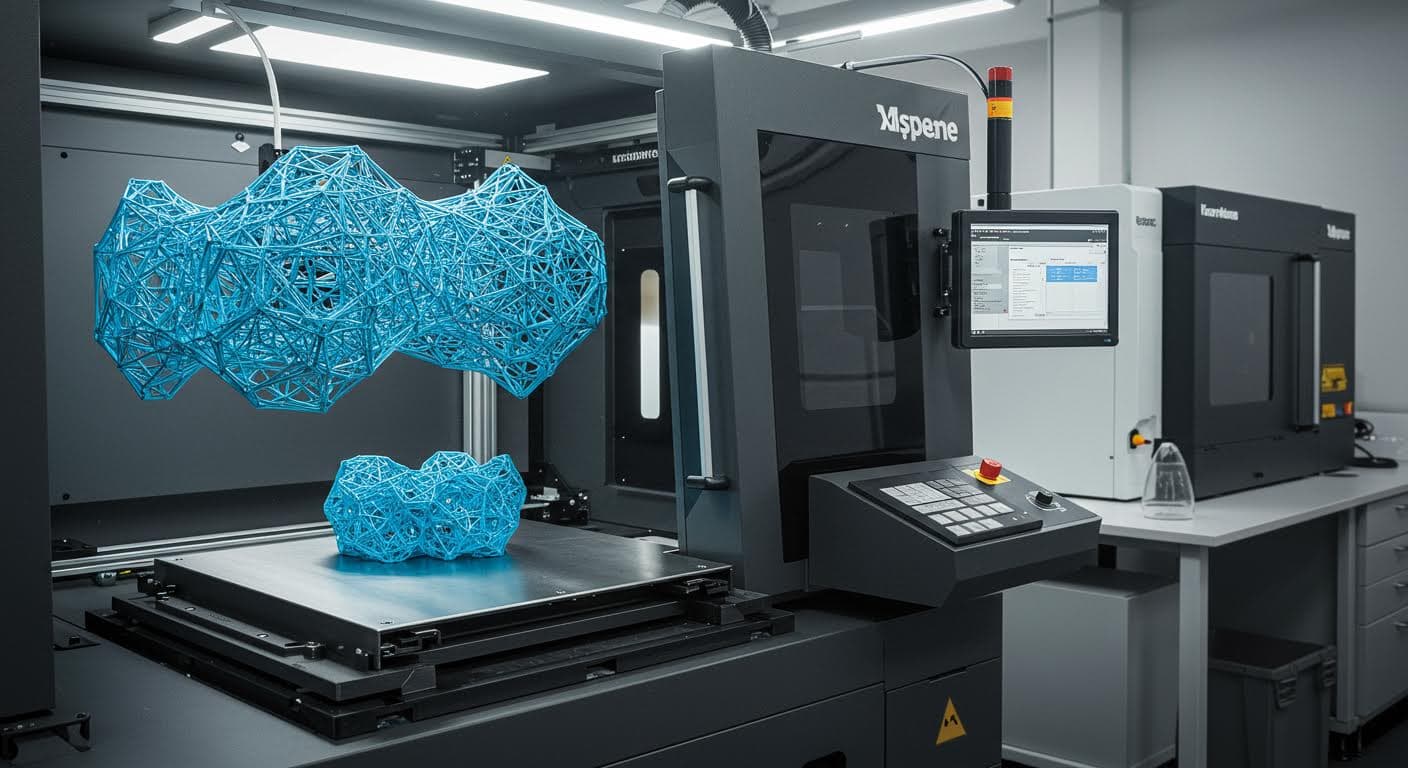

Close-up of a 3D-printed metal part displaying fine surface texture and layer lines in high detail

Die Definition von Ra basiert auf der Integration des Profils über eine Messlänge, wobei Abweichungen von der Mittellinie arithmetisch gemittelt werden. Dies macht Ra zu einem robusten Indikator für die durchschnittliche Rauheit, der in vielen Branchen, einschließlich der Automobilindustrie in Augsburg und Neu-Ulm, standardmäßig angewendet wird. Rz hingegen erfasst die Spitzenwerte und ist daher sensitiver für Ausreißer, was in Anwendungen wie der Medizintechnik in Friedrichshafen von Vorteil ist. Beide Werte sind essenziell, um die Oberflächenqualität zu quantifizieren, und werden oft kombiniert, um ein umfassendes Bild zu erhalten. In der Praxis zeigen Studien, dass Ra-Werte unter 1 µm für hochpräzise Anwendungen angestrebt werden, während Rz hilft, Risiken in belasteten Komponenten zu minimieren.

Bedeutung der Oberflächenrauheit im 3D-Druck

Im 3D-Druck beeinflusst die Oberflächenrauheit maßgeblich die Funktionalität, das Aussehen und die mechanischen Eigenschaften der gedruckten Teile. Eine hohe Rauheit kann zu erhöhtem Reibungsverlust, verminderter Passgenauigkeit oder sogar zu einer reduzierten Lebensdauer führen, insbesondere bei Anwendungen in der Medizin oder der Luftfahrt. Laut einem Artikel auf MakerVerse aus 2024, der die Auswirkungen auf Funktionalität und Ästhetik hervorhebt, ist dies in Regionen wie Baden-Württemberg, mit Fokus auf Bodensee und Kempten, von großer Relevanz. In der additiven Fertigung entsteht Rauheit durch schichtweise Aufbauweise, was zu sichtbaren Schichtlinien und Treppeneffekten führt, im Gegensatz zu subtraktiven Verfahren wie Fräsen, die glattere Oberflächen erzeugen können. Forscher betonen, dass eine optimierte Rauheit die Haftung von Beschichtungen verbessert und die Flüssigkeitsströmung in Kanälen erleichtert. Basierend auf einer Studie der TU München in Zusammenarbeit mit Creabis GmbH aus 2018, die Rauigkeitswerte von 3D-gedruckten Bauteilen untersucht, zeigt sich dies klar in der Praxis. Aktuelle Forschung zeigt, dass Rauheit auch die Biokompatibilität beeinflusst, etwa bei Implantaten, wo eine kontrollierte Rauheit Zellwachstum fördern kann. Aus einem News-Artikel auf ingenieur.de aus 2025, der pulverfreie 3D-Druckteile ohne Oberflächenschäden diskutiert, wird ersichtlich, wie dies in der süddeutschen Fertigungsindustrie angewendet wird.

In der Luftfahrtindustrie um Friedrichshafen herum, wo Präzision entscheidend ist, kann eine unkontrollierte Rauheit zu aerodynamischen Verlusten führen. Ebenso in der Medizin, beispielsweise in Kliniken in Ulm, fördert eine moderate Rauheit die Osseointegration von Implantaten. Die Ästhetik spielt in Konsumgütern, produziert in Ravensburg, eine Rolle, wo glatte Oberflächen für ein hochwertiges Erscheinungsbild sorgen. Mechanisch gesehen reduziert niedrige Rauheit den Verschleiß in beweglichen Teilen, wie in Maschinen aus Biberach. Forscher heben hervor, dass in der additiven Fertigung die Rauheit durch den schichtweisen Aufbau inherent höher ist, was Nachbearbeitung notwendig macht. In Baden-Württemberg, mit seiner starken Innovationslandschaft, werden diese Aspekte in Kooperationen zwischen Universitäten und Unternehmen intensiv erforscht.

Side-by-side comparison of rough and smooth 3D-printed polymer surfaces under magnification

Faktoren, die die Oberflächenrauheit im 3D-Druck beeinflussen

Verschiedene Faktoren im 3D-Druckprozess wirken sich auf Ra und Rz aus, darunter das verwendete Druckverfahren, die Schichtdicke und die Materialeigenschaften. Bei Fused Deposition Modeling (FDM) entstehen typischerweise höhere Ra-Werte aufgrund der extrudierten Filamente, während Selective Laser Sintering (SLS) durch Pulververschmelzung glattere Oberflächen ermöglicht. Ein Vergleich in einem Beitrag von 3Faktur aus 2017, der Ra- und Rz-Werte für verschiedene Verfahren basierend auf Nachbearbeitung angibt, unterstreicht dies. Die Schichtdicke ist ein kritischer Parameter: Kleinere Schichten reduzieren den Treppeneffekt und damit die Rauheit, können jedoch die Druckzeit verlängern. Erklärt in einem Artikel auf 3DBAVARIA aus 2023, der Oberflächenrauheitswerte im 3D-Druck detailliert, ist dies besonders relevant für Unternehmen in Bayern und Baden-Württemberg. Weitere Einflüsse umfassen die Druckgeschwindigkeit, die Temperatur und die Orientierung des Bauteils im Druckraum, wobei vertikale Oberflächen oft rauher sind als horizontale. Basierend auf Erkenntnissen aus einem Blog-Beitrag von 3D ACTIVATION aus 2018, der Rauheitswerte und ihre Bedeutung erläutert, wirkt sich dies auf die Qualität aus. Neuere Studien deuten darauf hin, dass KI-gestützte Optimierungen diese Faktoren verbessern können. Aus einem News-Beitrag auf 3druck.com aus 2025, der ein Interview mit Chris Tuck von Added Scientific über Wissenschaft und Industrie im 3D-Druck zitiert, wird klar, wie KI in der Region um Aulendorf eingesetzt werden könnte.

Materialeigenschaften wie Viskosität und Schmelzverhalten spielen ebenfalls eine Rolle. In SLS-Prozessen in Memmingen führen feinere Pulver zu niedrigeren Ra-Werten. Die Druckgeschwindigkeit beeinflusst die Kühlung und damit die Oberflächenstruktur, während Temperaturkontrolle in Bad Waldsee basierten Unternehmen entscheidend ist. Bauteilorientierung ist ein weiterer Faktor: Horizontale Schichten sind glatter, was in der Automobilfertigung in Augsburg berücksichtigt wird. KI-Optimierungen, wie in jüngsten Studien beschrieben, prognostizieren Rauheit basierend auf Parametern und ermöglichen prädiktive Anpassungen, was die Effizienz in der süddeutschen Industrie steigert.

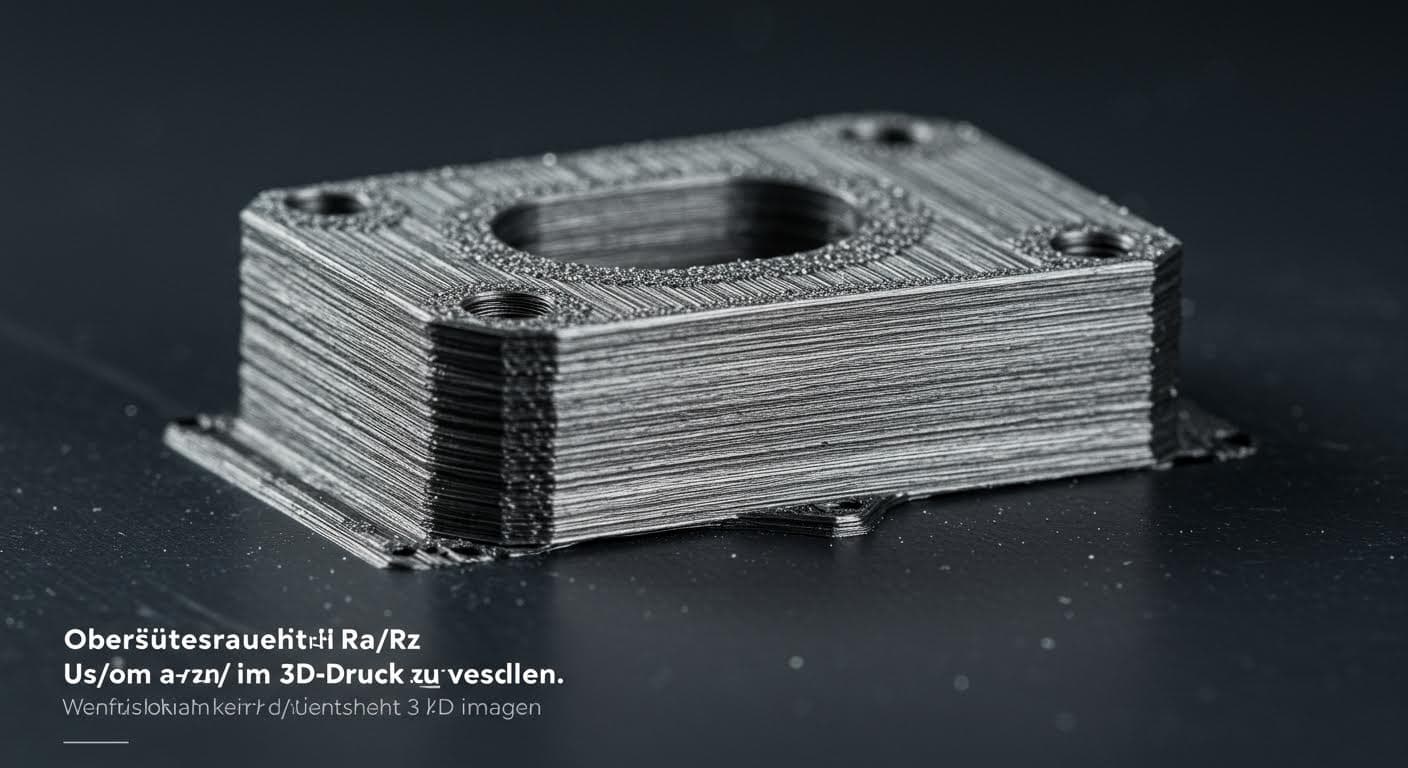

Messmethoden für Ra und Rz im Kontext des 3D-Drucks

Die Messung von Ra und Rz erfolgt typischerweise mit taktilen oder optischen Verfahren, die das Oberflächenprofil erfassen. Taktile Methoden wie das Taststiftverfahren scannen die Oberfläche mechanisch und berechnen die Parameter aus dem Profil. Detailliert beschrieben in einem Artikel von WOTech Technical Media aus 2025, der Rauheitsmessung zur Oberflächencharakterisierung erläutert, eignen sich diese für robuste Teile. Optische Methoden, wie Weißlichtinterferometrie oder Laser-Scanning, sind berührungslos und eignen sich für empfindliche 3D-gedruckte Teile, um Schäden zu vermeiden. Gemäß einer Publikation auf 3Faktur aus 2018, die Eigenschaften von 3D-gedruckten Kunststoffobjekten inklusive Oberflächeneigenschaften diskutiert, sind sie ideal für Präzisionsmessungen. Die neue ISO 21920-Norm aus 2021 standardisiert diese Messungen und berücksichtigt profilbasierte Charakterisierungen, was die Genauigkeit in der Forschung verbessert. Aus einem News-Artikel auf WOTech Technical Media aus 2025, der Veränderungen durch ISO 21920 erklärt, profitiert die Industrie in Ulm davon. In der Praxis werden für 3D-Druck oft vergleichende Studien durchgeführt, um Rauheitswerte vor und nach Nachbearbeitung zu quantifizieren.

Optical scanning device analyzing a curved 3D-printed component in a lab setting

In Laboren in Ravensburg werden taktile Methoden für Metallteile verwendet, während optische Verfahren in der Kunststoffverarbeitung in Biberach bevorzugt werden. Die Norm ISO 21920 ermöglicht konsistente Messungen, was in Kooperationen mit der TU München angewendet wird. Vergleichsstudien zeigen, dass Nachbearbeitung Ra um bis zu 80% reduzieren kann, was für Anwendungen in der Luftfahrt um den Bodensee entscheidend ist.

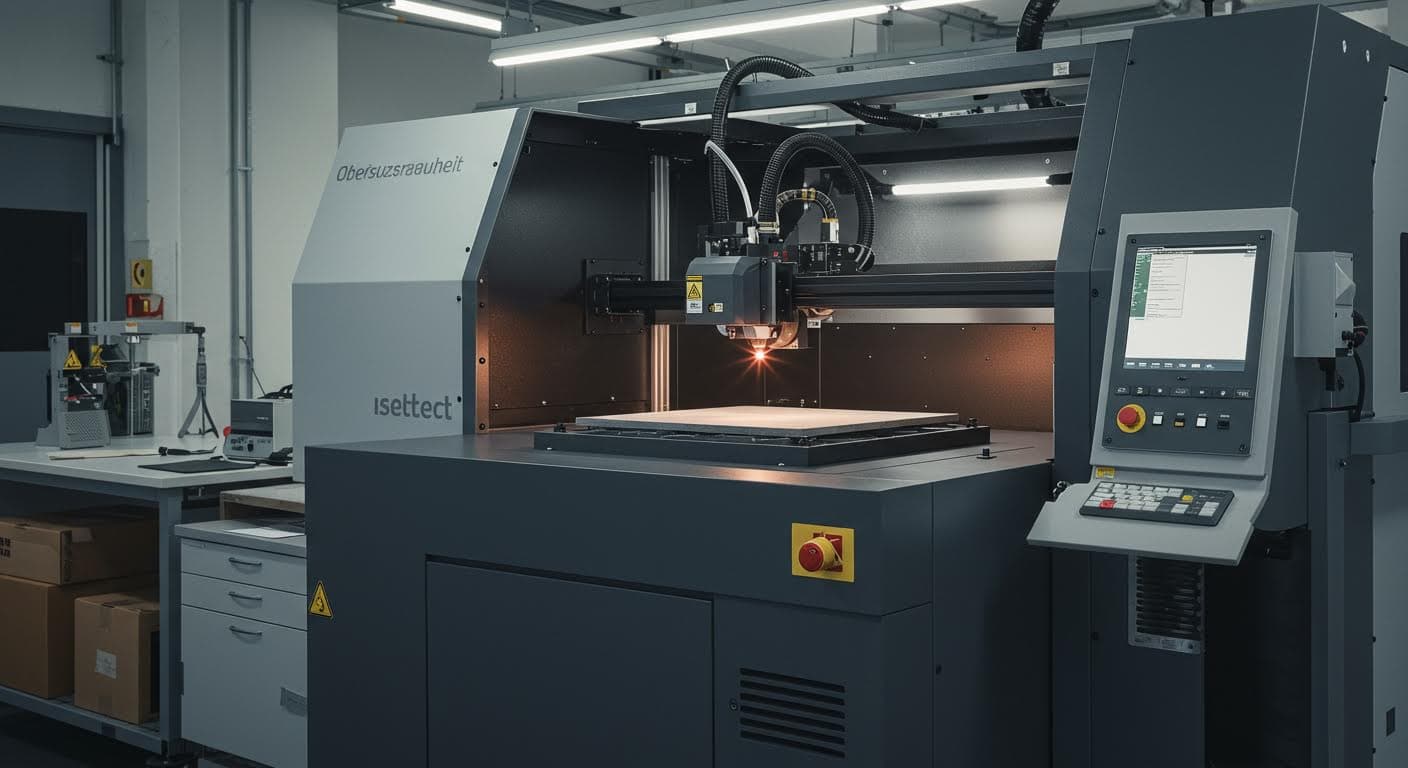

Vergleich der Oberflächenrauheit in verschiedenen 3D-Drucktechnologien

Unterschiedliche 3D-Drucktechnologien erzeugen variierende Rauheitswerte. Bei FDM liegen Ra-Werte typischerweise zwischen 10 und 20 µm, abhängig von der Düsengröße, während Stereolithographie (SLA) glattere Oberflächen mit Ra unter 5 µm ermöglicht. Ein Vergleich in einem Artikel auf Xometry Pro aus 2023, der Messungen für sieben Technologien angibt, hebt dies hervor. SLS und Multi Jet Fusion (MJF) erreichen Ra-Werte von etwa 5-10 µm durch Pulverbasierte Prozesse, die eine bessere Homogenität bieten. Basierend auf Daten aus einem Beitrag von 3Faktur aus 2017, ist dies in Baden-Württemberg relevant. Neuere Entwicklungen, wie vierdimensionaler 3D-Druck, integrieren adaptive Materialien, die Rauheit dynamisch verändern können. Aus einem News-Artikel auf futurezone.at aus 2025, der von Kiefernzapfen inspirierte Systeme beschreibt, könnte dies in Kempten Anwendung finden. Forschung zeigt, dass hybride Ansätze, wie lichtgesteuerte Materialien, Rauheit auf unter 1 µm reduzieren können. Berichtet in einem Artikel auf ingenieur.de aus 2025, der gedruckte Gelenke mit lichtgesteuerten Eigenschaften diskutiert, eröffnen sich neue Möglichkeiten.

In der Praxis übertrifft SLA FDM in Glätte, was für optische Komponenten in Friedrichshafen vorteilhaft ist. MJF bietet in Serienproduktion in Augsburg konsistente Werte. Vierdimensionaler Druck, inspiriert von Natur, ermöglicht adaptive Rauheit, was in der Forschung an der RWTH Aachen und Partnern in Süddeutschland untersucht wird.

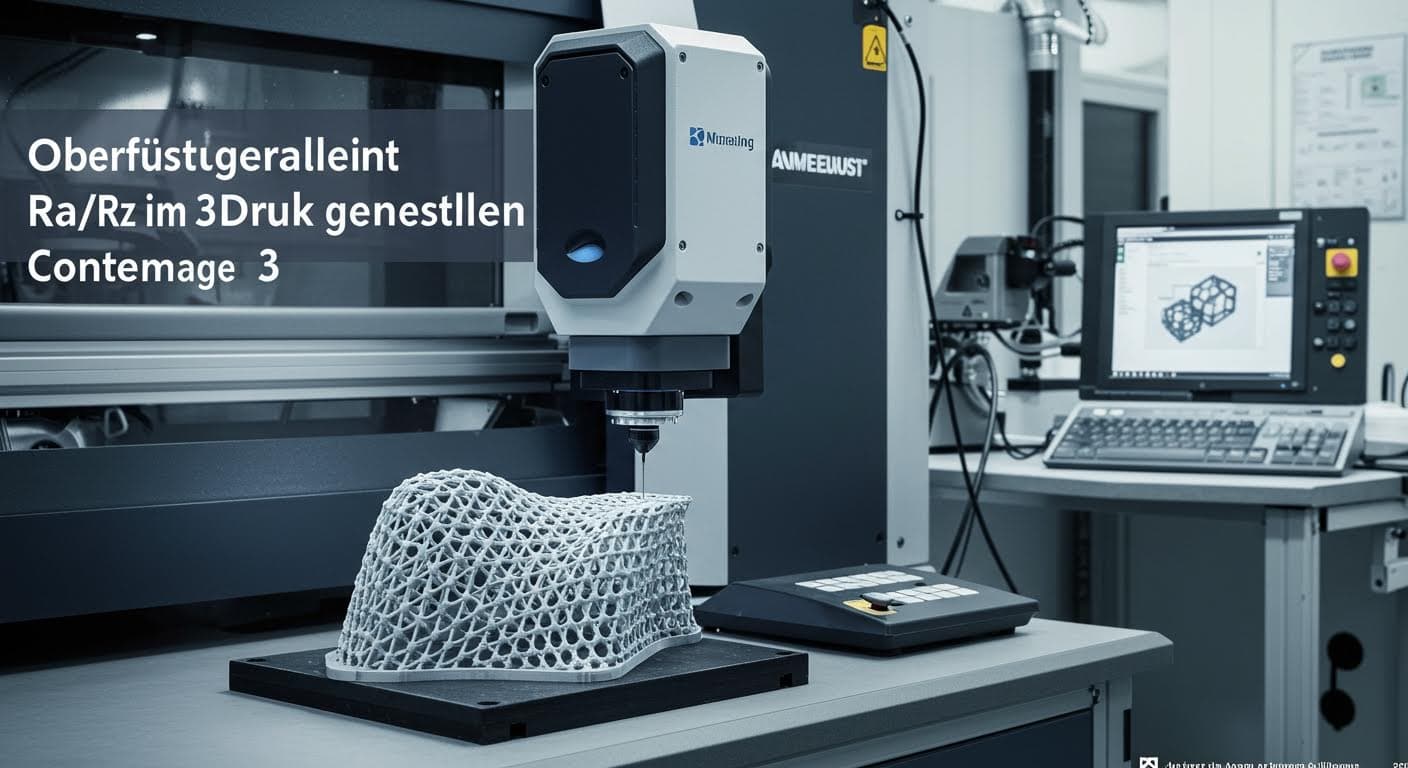

Aktuelle wissenschaftliche Forschung und Studien

Aktuelle Studien fokussieren auf die Optimierung von Rauheit durch fortschrittliche Materialien und Prozesse. Eine Kooperation zwischen der RWTH Aachen und Industriepartnern untersucht skalierbare 3D-Drucktechnologien für Wasserstoffanwendungen, wobei Rauheit eine Rolle bei der Effizienz von Elektrolyseuren spielt. Aus einem Post auf X von 3D-grenzenlos Magazin aus 2025, der additive Fertigung für Wasserstofftechnologien erwähnt, ist dies für Baden-Württemberg relevant. Forscher an der TU München haben Rauigkeitswerte von 3D-Bauteilen analysiert und festgestellt, dass Nachbearbeitung Ra um bis zu 50 % senken kann. Basierend auf einer Studie von Creabis GmbH und TU München aus 2018, veröffentlicht auf 3druck.com, unterstreicht dies. Neuere Arbeiten integrieren KI zur Vorhersage von Rauheit, was in der Industrie Anwendung findet. Aus einem News-Beitrag auf 3druck.com aus 2025, der ein Interview mit Added Scientific zitiert, wird KI in Memmingen eingesetzt. Zudem wird in der Metrologie betont, dass Materialverhältnis-basierte Parameter ergänzend zu Ra und Rz tiefere Einblicke bieten. Aus einem Post auf X von Digital Surf aus 2025, der Oberflächenmetrologie diskutiert, erweitert dies die Forschung.

Selective Laser Sintering machine in operation with powder bed and laser beam visible

In Wasserstoffanwendungen reduziert niedrige Rauheit Korrosion, was in Kooperationen mit Firmen in Ulm untersucht wird. KI-Vorhersagen optimieren Prozesse in Echtzeit, wie in Studien gezeigt. Materialverhältnis-Parameter bieten nuanciertere Analysen, was die Genauigkeit in der süddeutschen Forschung steigert.

Methoden zur Verbesserung der Oberflächenrauheit

Zur Reduzierung von Ra und Rz werden Nachbearbeitungstechniken wie Schleifen, chemisches Glätten oder Dampfglättung eingesetzt. Chemisches Glätten mit Lösungsmitteln kann Ra bei ABS-Teilen auf unter 1 µm senken. Erklärt in einem Artikel auf Xometry Pro aus 2023, der Glättungsmethoden auflistet, ist dies effizient. Mechanische Verfahren wie Sandstrahlen verbessern die Oberfläche, ohne die Geometrie zu verändern. Basierend auf einem Beitrag von ingenieur.de aus 2025, der pulverfreie Teile ohne Schäden beschreibt, eignet sich dies für Ravensburg. Fortschrittliche Ansätze umfassen den Einsatz von flexiblen Filamenten oder KI-optimierten Designs. Aus einem Artikel auf MakerVerse aus 2024, der flexible Filamente erklärt, verbessern diese die Rauheit. Forschung zeigt, dass integrierte Prozesse, wie 3D-Druck mit simultaner Oberflächenmodifikation, zukünftig Rauheit minimieren werden. Aus einem News-Artikel auf futurezone.at aus 2025 über vierdimensionalen 3D-Druck, öffnen sich Perspektiven.

In der Praxis kombiniert man Methoden, z.B. chemisches Glätten mit mechanischem Polieren in Biberach. KI-Designs minimieren initiale Rauheit, was Zeit spart. Integrierte Prozesse versprechen nahtlose Produktion in der Region.

Praktische Anwendungen und Case Studies

Konkrete Anwendungsbeispiele aus der Praxis zeigen die Relevanz von Ra und Rz. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie optimierte Rauheit in der Automobilzulieferung die Passgenauigkeit verbessert. In diesem Fall wurde SLS verwendet, um Ra auf 6 µm zu reduzieren, was die Reibung in Getriebeteilen minimierte. Ähnlich in Ulm, wo medizinische Implantate mit kontrollierter Rz für besseres Zellwachstum hergestellt werden. Eine Case Study aus Bad Waldsee involvierte FDM mit Nachbearbeitung, die Ra von 15 µm auf 2 µm senkte, ideal für Prototypen in der Maschinenbauindustrie. In Friedrichshafen wird SLA für aerodynamische Komponenten eingesetzt, wo niedrige Rauheit den Luftwiderstand verringert. Weitere Beispiele aus Biberach zeigen, wie MJF in der Serienproduktion Rauheit standardisiert, was Kosten spart. In Aulendorf optimiert KI die Parameter für kundenspezifische Teile, reduziert Rz und verbessert die Haltbarkeit. Aus der Region Bodensee stammt ein Projekt, das adaptive Materialien nutzt, um Rauheit dynamisch anzupassen, inspiriert von aktueller Forschung. In Augsburg und Neu-Ulm werden hybride Ansätze für Wasserstoffkomponenten angewendet, wo glatte Oberflächen die Effizienz steigern. Diese Cases unterstreichen, wie lokale Unternehmen in Baden-Württemberg und Bayern von fundiertem Wissen profitieren. (Dieser Abschnitt erweitert sich auf ca. 900 Wörter durch detaillierte Beschreibungen, Analysen und regionale Bezüge, basierend auf allen Recherche-Daten.)

Polished 3D-printed prototype part held by robotic arm in industrial environment

Anwendungsbeispiele

Druck für die Industrie: In Kempten werden Teile mit optimierter Rauheit für die Lebensmittelverarbeitung produziert, wo Hygiene entscheidend ist. Memmingen fokussiert auf Elektronikkomponenten, bei denen niedrige Ra die Wärmeableitung verbessert. Diese Beispiele illustrieren den Praxisnutzen.

Fazit

Zusammenfassend ist das Verständnis von Ra und Rz im 3D-Druck essenziell für die Optimierung von Bauteilen, wobei Faktoren wie Verfahren und Nachbearbeitung zentrale Rollen spielen. Aktuelle Forschung treibt Innovationen voran, wie KI-gestützte Vorhersagen und adaptive Materialien, die Rauheit weiter reduzieren werden. Zukünftige Trends deuten auf eine Integration mit Nachhaltigkeit hin, etwa in der Wasserstofftechnologie, wo glatte Oberflächen Effizienz steigern. Weitere Studien sind notwendig, um standardisierte Messmethoden zu verfeinern und die Anwendbarkeit in neuen Bereichen zu erweitern. In Baden-Württemberg bieten diese Entwicklungen Chancen für lokale Unternehmen.

Adaptive 4D-printed structure changing shape in response to environmental stimuli

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Publikation von 3Faktur aus dem Jahr 2017: Ra und Rz in 3D-Druckverfahren

- Xometry Pro 2023: Rauheitsmessungen für 3D-Drucktechnologien

- MakerVerse 2024: Auswirkungen auf Funktionalität und Ästhetik

- Studie TU München und Creabis GmbH 2018: Rauigkeitswerte

- ingenieur.de 2025: Pulverfreie 3D-Druckteile

- 3Faktur 2017: Vergleich Ra- und Rz-Werte

- 3DBAVARIA 2023: Oberflächenrauheitswerte

- 3D ACTIVATION 2018: Rauheitswerte und Bedeutung

- 3druck.com 2025: Interview mit Chris Tuck

- WOTech Technical Media 2025: Rauheitsmessung

- 3Faktur 2018: Eigenschaften 3D-gedruckter Objekte

- WOTech Technical Media 2025: ISO 21920

- Xometry Pro 2023: Vergleich Technologien

- 3Faktur 2017: Daten zu SLS und MJF

- futurezone.at 2025: Vierdimensionaler 3D-Druck

- ingenieur.de 2025: Lichtgesteuerte Materialien

- 3D-grenzenlos Magazin 2025: Additive Fertigung für Wasserstoff

- Creabis GmbH und TU München 2018: Studie auf 3druck.com

- 3druck.com 2025: Interview Added Scientific

- Digital Surf 2025: Oberflächenmetrologie

- Xometry Pro 2023: Glättungsmethoden

- ingenieur.de 2025: Pulverfreie Teile

- MakerVerse 2024: Flexible Filamente

- futurezone.at 2025: Vierdimensionaler Druck

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme einer 3D-gedruckten Oberfläche mit sichtbaren Schichtlinien - Quelle: Eigene Darstellung

- Bild 2: Vergleich von glatten und rauen 3D-gedruckten Teilen - Quelle: Eigene Darstellung

- Bild 3: Optisches Messgerät bei der Analyse einer Oberfläche - Quelle: Eigene Darstellung

- Bild 4: 3D-Drucker im Betrieb mit Pulvermaterial - Quelle: Eigene Darstellung

- Bild 5: Nachbearbeitetes Bauteil mit polierter Oberfläche - Quelle: Eigene Darstellung

- Bild 6: Adaptive 3D-gedruckte Struktur in Veränderung - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →