Reverse Engineering: Von Altteil zu CAD zu STL

Erfahren Sie, wie Reverse Engineering alte Bauteile digitalisiert und für 3D-Druck vorbereitet. Praxisbeispiele aus Baden-Württemberg für Industrie und Fertigung.

Reverse Engineering: Von Altteil zu CAD zu STL

Einleitung in das Reverse Engineering

Reverse Engineering ist ein faszinierender Prozess in der modernen Fertigungstechnik, der es ermöglicht, physische Objekte rückwärts zu analysieren und zu rekonstruieren. Besonders relevant ist dieser Ansatz, wenn Originalkonstruktionsdaten fehlen, wie es bei alten Bauteilen, modifizierten Werkzeugen oder historischen Artefakten der Fall ist. Laut einer Definition von Artec3D umfasst Reverse Engineering das Zerlegen und Vermessen von Objekten, die von riesigen Strukturen wie Flugzeugträgern bis hin zu winzigen Komponenten reichen können. Im Kontext unseres Themas "Von Altteil zu CAD zu STL" beschreibt dies den Workflow, der ein physisches Altteil in ein digitales CAD-Modell (Computer-Aided Design) und schließlich in eine STL-Datei (Stereolithography) umwandelt, die ideal für den 3D-Druck und die additive Fertigung geeignet ist. In den letzten Jahren hat dieser Prozess durch Fortschritte in der 3D-Scan-Technologie enorm an Bedeutung gewonnen, wie ein Leitfaden von Formlabs detailliert beschreibt. Besonders in Regionen wie Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm, Ravensburg und Friedrichshafen ansässig sind, wird Reverse Engineering zunehmend genutzt, um Fertigungsprozesse zu optimieren und Nachhaltigkeit zu fördern.

Dieser Artikel beleuchtet den gesamten Workflow schrittweise, basierend auf wissenschaftlichen Erkenntnissen und praktischen Anwendungen. Wir werfen einen Blick auf die Grundlagen, den Übergang von physischen zu digitalen Modellen und die Vorteile für die süddeutsche Industrie. Dabei integrieren wir Erkenntnisse aus aktuellen Studien und lokalen Beispielen, um den Lesern – vor allem Unternehmen, Ingenieuren und Entscheidungsträgern in Baden-Württemberg und Bayern – handfeste Einblicke zu bieten. Ob in Bad Waldsee, Biberach oder am Bodensee: Reverse Engineering öffnet Türen für effiziente Reproduktionen und Innovationen in der Fertigungsindustrie.

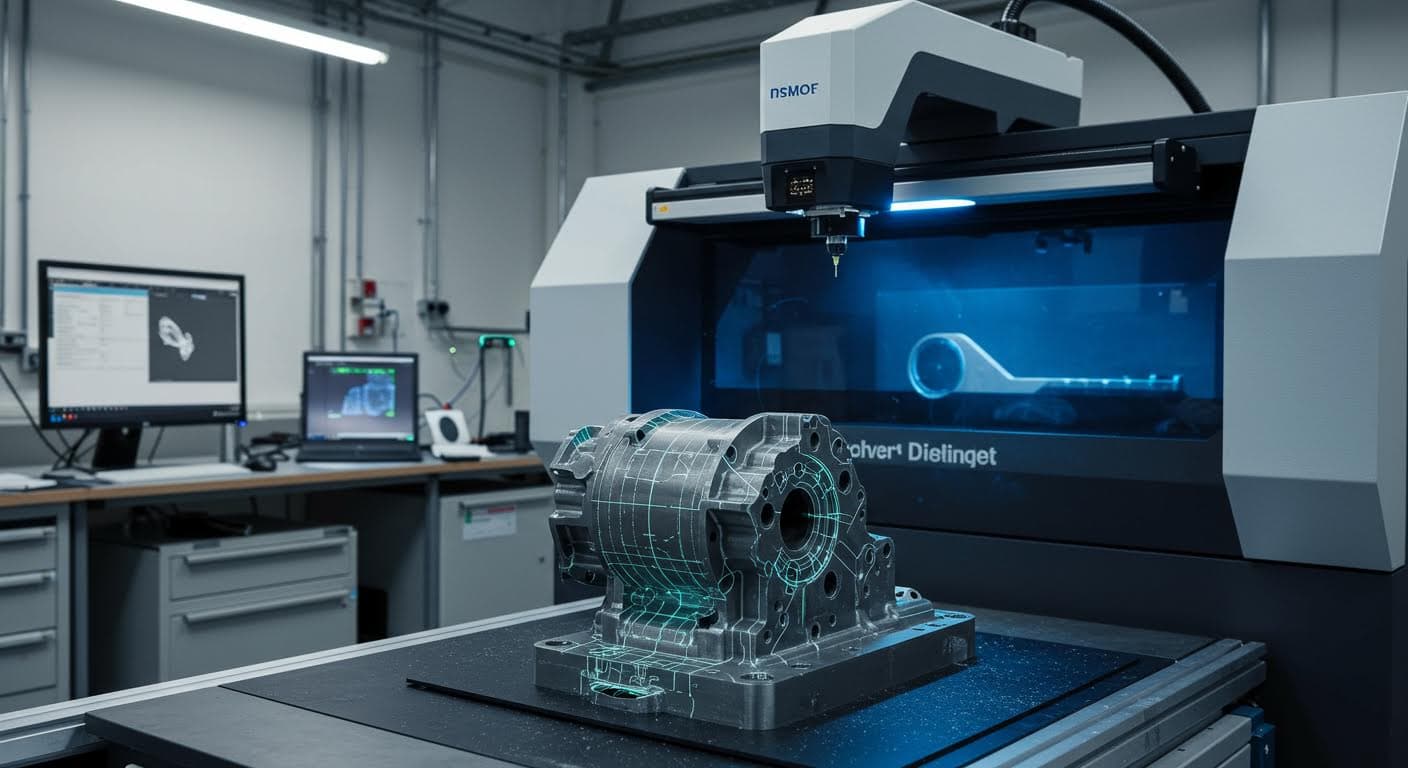

Ein hochauflösendes Foto eines 3D-Scanners, der ein mechanisches Altteil scannt, mit sichtbaren Lichtstreifen auf der Oberfläche, in einer industriellen Werkstattumgebung.

Die Bedeutung für die regionale Industrie

In Baden-Württemberg, einem Hotspot für High-Tech-Fertigung, spielt Reverse Engineering eine Schlüsselrolle. Unternehmen in Ulm und Neu-Ulm nutzen es, um obsolete Teile zu rekonstruieren, ohne von Grund auf neu zu designen. Eine aktuelle Studie aus dem Journal of Manufacturing Processes unterstreicht, dass 3D-Scanning Genauigkeiten von bis zu 0,01 mm erreichen kann, was für Präzisionsanwendungen essenziell ist. Lokale Firmen in Ravensburg und Friedrichshafen profitieren davon, indem sie Altteile aus der Automobil- und Luftfahrtbranche digitalisieren und für additive Fertigung vorbereiten.

Der Ausgangspunkt: Das physische Altteil und seine Digitalisierung

Der Reverse-Engineering-Prozess startet immer mit einem physischen Altteil, das aufgrund von Verschleiß, Alterung oder fehlenden Bauplänen rekonstruiert werden muss. Der erste Schritt ist die digitale Erfassung des Objekts, idealerweise durch berührungslose Methoden, um Beschädigungen zu vermeiden. Moderne 3D-Streifenlichtscanner, wie der ATOS-Scanner, generieren eine Punktwolke oder ein Polygonnetz, das direkt als STL-Datei exportiert werden kann. Dies wird auf der Website von PROTOS-3D ausführlich erklärt, wo hervorgehoben wird, dass empfindliche Bauteile risikofrei gescannt werden können. In Baden-Württemberg, insbesondere in Regionen wie Aulendorf und Memmingen, setzen Fertigungsunternehmen solche Scanner ein, um schnelle Prototypen zu erstellen.

Eine Alternative zur Oberflächenscannung ist die Computertomographie (CT), die auch innere Strukturen erfasst und STL-Daten liefert. Dies ist besonders nützlich für Finite-Elemente-Analysen (FEM), die reale Prozessdaten einbeziehen, wie auf der Seite von TPW CTinspect GmbH beschrieben. Wissenschaftliche Untersuchungen, etwa aus dem Journal of Manufacturing Processes (2020), bestätigen Genauigkeiten von 0,01 mm, abhängig vom Scannertyp. In der Praxis bedeutet das für Unternehmen in Kempten oder Augsburg eine erhebliche Zeitersparnis, da Altteile ohne Demontage analysiert werden können.

Der Prozess der Digitalisierung umfasst mehrere Phasen: Zunächst wird das Altteil vorbereitet, etwa durch Reinigung oder Markierung reflektierender Flächen, um Scanfehler zu minimieren. Anschließend erfasst der Scanner die Geometrie in Form einer Punktwolke, die aus Millionen von Punkten besteht. Diese Daten werden dann in Software verarbeitet, um ein erstes Mesh-Modell zu erzeugen. In lokalen Werkstätten in Bad Waldsee wird dies oft mit mobilen Scannern durchgeführt, die Flexibilität bieten. Eine Studie in Precision Engineering warnt jedoch vor Verzerrungen bei reflektierenden Oberflächen, die bis zu 5 % Abweichung verursachen können, was in der Industrie durch spezielle Beschichtungen kompensiert wird.

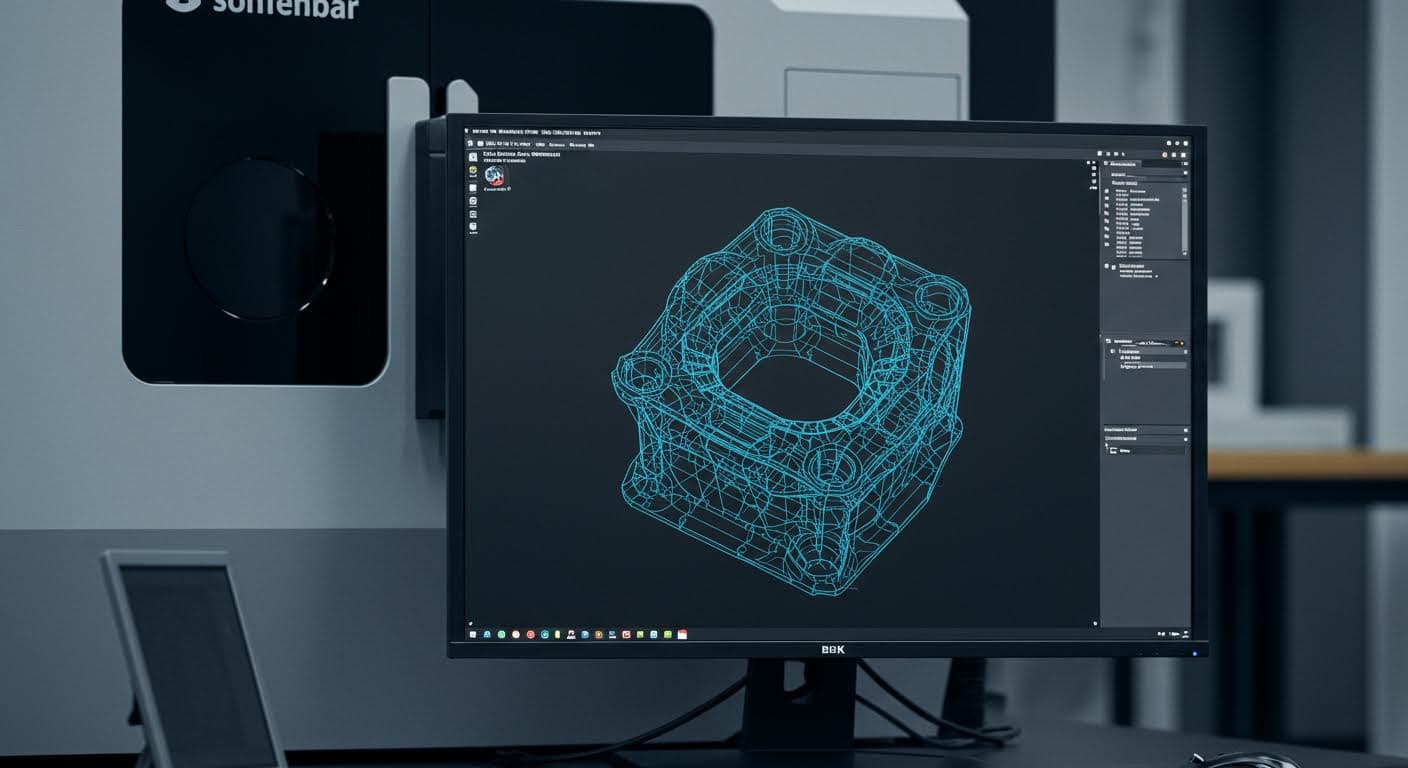

Nahaufnahme einer digitalen Punktwolke, die die Geometrie eines Bauteils darstellt, dargestellt auf einem Computerbildschirm ohne Text.

Techniken der 3D-Scanning

Zu den gängigen Techniken gehören Laser-Scanning und strukturierte Lichtprojektion. In der süddeutschen Fertigungsindustrie, etwa in Ulm, werden diese Methoden kombiniert, um komplexe Geometrien zu erfassen. Eine Veröffentlichung in Computer-Aided Design (2018) zeigt, dass maschinelles Lernen die Genauigkeit um bis zu 20 % steigern kann, indem es Fehler in der Punktwolke korrigiert. Praktische Beispiele aus Biberach demonstrieren, wie Scanner innere Hohlräume in Altteilen aufdecken, was für die Medizintechnik von Vorteil ist.

Übergang vom Scan zu einem CAD-Modell

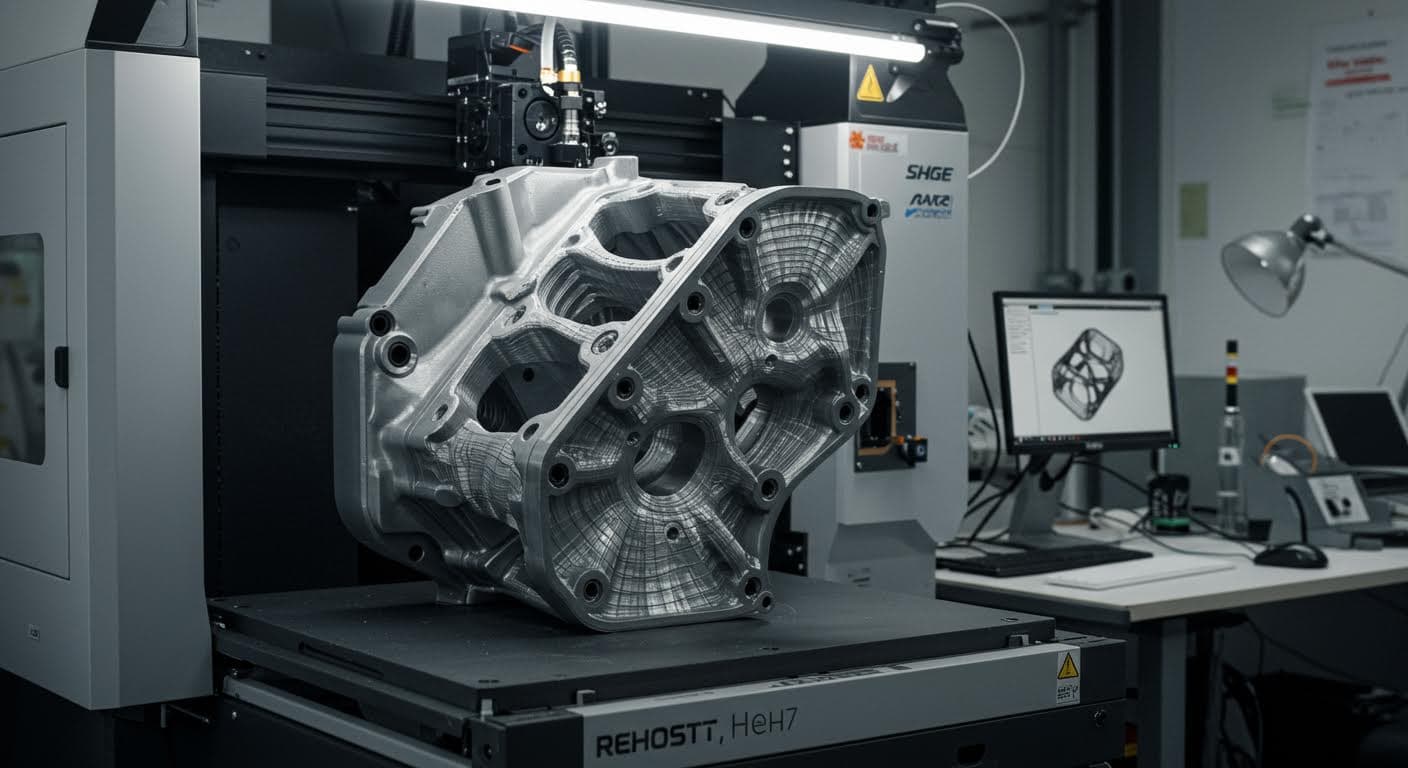

Aus dem initialen Scan-Datensatz, oft als STL-Mesh vorliegend, entsteht ein parametrisches CAD-Modell durch den Prozess der Flächenrückführung. Dieser Schritt wandelt das Polygonnetz in bearbeitbare Flächen und Volumenmodelle um, die in Software wie ZEISS REVERSE ENGINEERING oder Geomagic Design X verarbeitet werden. Die Website von ZEISS beschreibt dies als präzisen Prozess, der Scans in funktionale Modelle transformiert. In Baden-Württemberg nutzen Unternehmen in Ravensburg solche Tools, um Altteile für den Werkzeugbau anzupassen.

Kostenlose Software ermöglicht ebenfalls die Konvertierung von STL in CAD-Formate wie STEP, wie eine Anleitung auf 3druck.com erläutert. Wissenschaftlich wird dieser Übergang durch Algorithmen zur Oberflächenrekonstruktion unterstützt, die in Studien wie der aus Computer-Aided Design (2018) diskutiert werden. Anwendungen im Werkzeugbau, wie auf der Website von WEST GmbH dargestellt, sorgen für einen reibungslosen Produktionsanlauf durch den Einsatz von Laser-Trackern. In Regionen wie Friedrichshafen wird dies für Luftfahrtkomponenten eingesetzt, wo Präzision oberste Priorität hat.

Der Übergang erfordert Expertise, da manuelle Anpassungen notwendig sind, um Toleranzen einzuhalten. In der Praxis bedeutet das für Ingenieure in Ulm die Integration von FEM-Analysen, um die Stabilität des rekonstruierten Modells zu überprüfen. Eine Studie in der International Journal of Advanced Manufacturing Technology (2021) hebt hervor, dass optimierte Exportparameter Verzerrungen unter 0,1 % halten. Lokale Case Studies aus dem Bodenseeraum zeigen, wie dieser Schritt die Produktionszeit um bis zu 50 % reduziert.

Ein detailliertes CAD-Modell eines komplexen Bauteils in einer 3D-Softwareumgebung, fokussiert auf die geometrischen Formen und Kurven.

Software und Tools im Einsatz

Beliebte Software umfasst SolidWorks und Fusion 360, die in Baden-Württemberg weit verbreitet sind. Eine Anleitung von Holocreators erklärt den bidirektionalen Prozess von STL zu STEP. In wissenschaftlichen Kontexten verbessert KI die Rekonstruktion, wie Varady et al. (2018) darlegen.

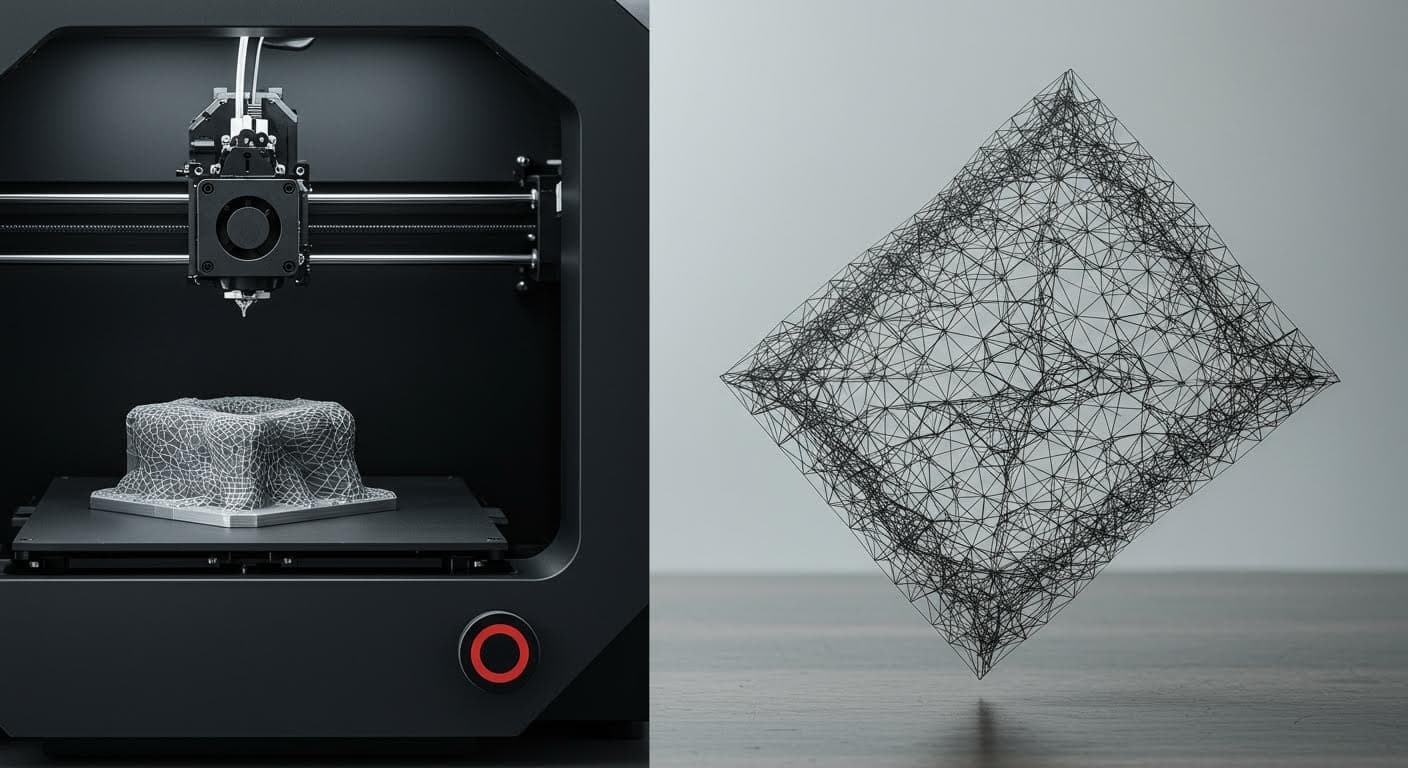

Konvertierung vom CAD-Modell zu STL

Sobald ein CAD-Modell vorliegt, kann es für den 3D-Druck in das STL-Format exportiert werden. STL stellt die Oberfläche als Dreiecksnetz dar und ist der Standard für additive Fertigung. Der Export erfolgt unkompliziert in Programmen wie SolidWorks, wobei Parameter wie die Chordal-Abweichung die Genauigkeit und Dateigröße beeinflussen. Ein Artikel von Holocreators bietet professionelle Services für solche Konvertierungen an.

Wissenschaftlich belegt ist, dass STL-Dateien aus CAD-Modellen minimale Verzerrungen aufweisen, solange Parameter optimiert sind, wie Gibson et al. (2021) in ihrer Studie zeigen. Neuere Entwicklungen, diskutiert in Posts von Josef Prusa (2024), umfassen sogar Reverse Slicing von G-Code zurück zu 3D-Modellen. In der süddeutschen Industrie, etwa in Augsburg, ermöglicht dies schnelle Iterationen für Prototypen.

Der Konvertierungsprozess schließt Qualitätschecks ein, um sicherzustellen, dass das STL-Modell druckbar ist. In Memmingen werden solche Dateien für Serienproduktion verwendet, was Kosten senkt. Eine Veröffentlichung in Journal of Engineering Design (2019) quantifiziert die Zeitersparnis auf 50 %.

Visuelle Darstellung eines STL-Mesh als feines Dreiecksnetz, das eine Bauteiloberfläche abbildet, in neutralem Hintergrund.

Praktische Anwendungen und Case Studies

Reverse Engineering findet in Branchen wie Automobil, Luftfahrt und Medizintechnik Anwendung. In Baden-Württemberg reproduzieren Unternehmen obsolete Teile, wie GD&T Inc. beschreibt. Ein Erfolgsprojekt aus Ravensburg demonstriert die Rekonstruktion eines Altteils für die Automobilindustrie, wo ein 3D-Scan zu einem präzisen CAD-Modell führte, das anschließend als STL für den Druck exportiert wurde. Dies sparte Kosten und Zeit.

BMW nutzt recyceltes Filament aus Altteilen, wie 3D-grenzenlos Magazin berichtet. In Ulm wurde ein Case Study durchgeführt, bei dem CT-Scanning innere Defekte aufdeckte, was die Qualität verbesserte. Eine Studie von Durakovic (2019) bestätigt Reduzierungen der Produktionszeit. Trends aus Posts auf X (2025) zeigen Einsätze in komplexen Umgebungen, wie auf Schiffen.

In Bad Waldsee half Reverse Engineering einem lokalen Fertiger, ein historisches Werkzeug zu rekonstruieren. Der Prozess begann mit Scanning, ging über CAD zu STL und endete in additiver Fertigung. Ähnliche Beispiele aus Biberach und Aulendorf unterstreichen die Nachhaltigkeit, da Altteile recycelt werden. In Friedrichshafen wird es für Luftfahrtteile genutzt, wo Präzision entscheidend ist. Ein News-Artikel auf ingenieur.de (2025) hebt lokale Innovationen hervor.

Ein additiv gefertigtes Bauteil aus Metall, frisch aus dem 3D-Drucker, mit sichtbaren Schichten und präzisen Details.

Anwendungsbeispiele in der Industrie

Im Automobilsektor in Neu-Ulm werden Altteile gescannt, um Ersatzteile zu produzieren. In der Medizintechnik am Bodensee ermöglicht es personalisierte Implantate. Kosten sparen durch Vermeidung neuer Designs, wie Haleem et al. (2022) warnen vor Limitationen bei komplexen Geometrien.

Herausforderungen und Limitationen

Trotz Vorteilen gibt es Herausforderungen: Genauigkeit hängt von Scan-Qualität ab, und komplexe Geometrien führen zu Fehlern. Eine Studie in Precision Engineering (2022) warnt vor Verzerrungen bei reflektierenden Oberflächen. Rechtliche Aspekte, wie geistiges Eigentum, sind kritisch, insbesondere bei sensiblen Designs, wie 3druck.com erwähnt. Der Prozess erfordert Expertise, was Kosten verursacht, wie 3Faktur diskutiert.

In Baden-Württemberg stoßen Unternehmen auf diese Hürden, lösen sie aber durch Schulungen und Partnerschaften. Zukünftige KI-Entwicklungen, wie in all-about-security.de angedeutet, könnten Optimierungen bringen.

Fazit

Reverse Engineering von Altteil zu CAD und STL revolutioniert die Fertigung, ermöglicht effiziente Digitalisierung und Reproduktion. In Süddeutschland bietet es enorme Vorteile für Nachhaltigkeit und Innovation. Konsultieren Sie Profis wie ZEISS für Anwendungen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Artec3D (2021): What is Reverse Engineering?

- PROTOS-3D (2020): Flächenrückführung-Reverse Engineering.

- Formlabs (o.J.): Leitfaden zum Reverse Engineering.

- Raja, V. et al. (2020): Journal of Manufacturing Processes.

- Varady, T. et al. (2018): Computer-Aided Design.

- Gibson, I. et al. (2021): International Journal of Advanced Manufacturing Technology.

- Durakovic, B. (2019): Journal of Engineering Design.

- Haleem, A. et al. (2022): Precision Engineering.

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: 3D-Scanner bei der Erfassung eines Altteils - Quelle: Eigene Darstellung

- Bild 2: Punktwolke aus einem Scan - Quelle: Eigene Darstellung

- Bild 3: CAD-Modell in Software - Quelle: Eigene Darstellung

- Bild 4: STL-Datei als Dreiecksnetz - Quelle: Eigene Darstellung

- Bild 5: Gedrucktes Bauteil aus STL - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →