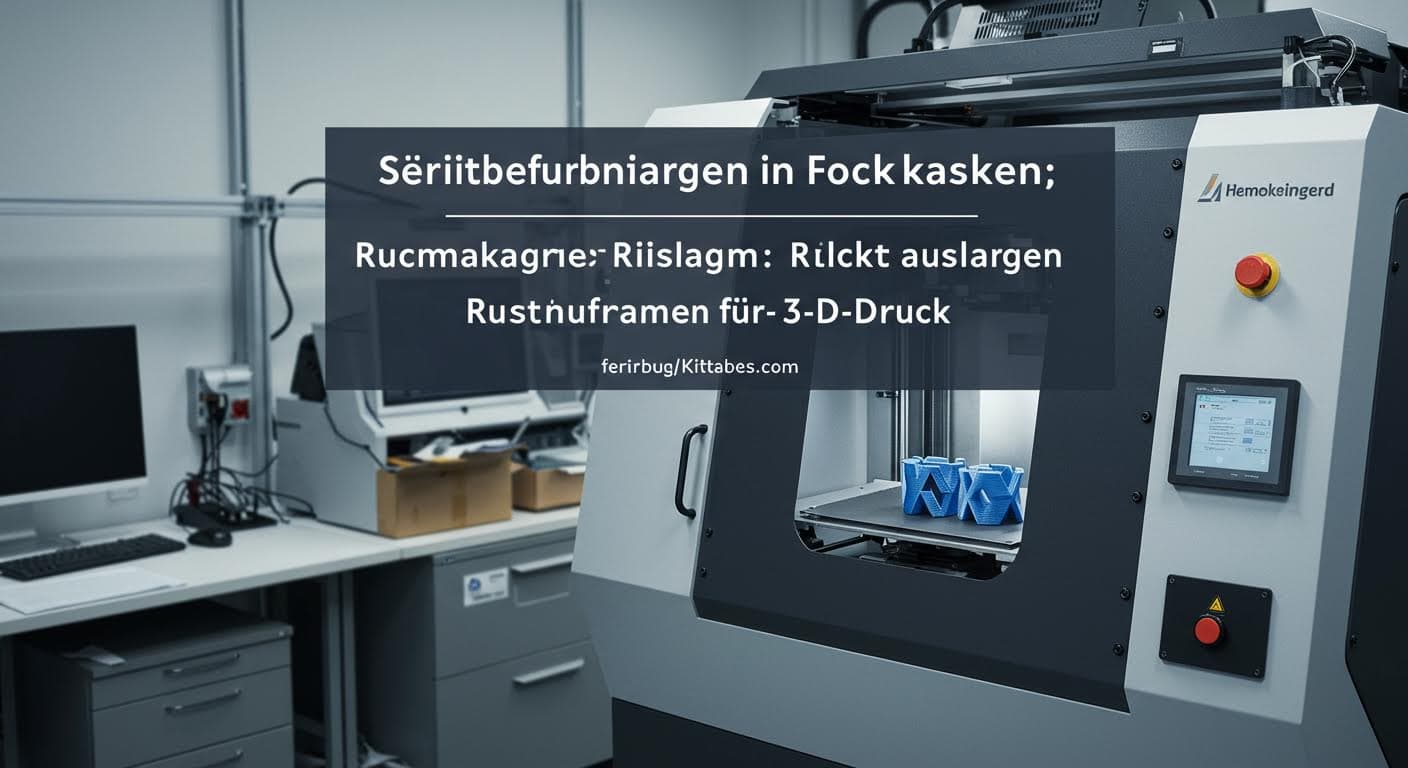

Schraubverbindungen in Kunststoffen: Richtige Auslegung für 3D-Druck

Erfahren Sie, wie Schraubverbindungen in Kunststoffen korrekt ausgelegt werden, um Langlebigkeit zu gewährleisten. Fokus auf 3D-Druck-Anwendungen in Baden-Württemberg und Bayern.

Schraubverbindungen in Kunststoffen: Richtige Auslegung für 3D-Druck

Einleitung

Schraubverbindungen in Kunststoffen stellen eine der gängigsten Methoden dar, um mechanische Verbindungen herzustellen, insbesondere in der additiven Fertigung und im 3D-Druck. Im Vergleich zu metallischen Verbindungen erfordern sie jedoch eine sorgfältige Auslegung, da Kunststoffe eine geringere Steifigkeit, höhere Kriechneigung und starke Temperaturabhängigkeit aufweisen. Diese Eigenschaften können zu Schäden wie Rissbildung oder Lockerung führen, wenn sie nicht berücksichtigt werden. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, gewinnen solche Verbindungen zunehmend an Bedeutung, etwa in der Automobilindustrie um Ulm oder in der Elektronikbranche am Bodensee. Basierend auf umfassender Recherche aus Quellen wie dem Kunststoff-Magazin vom 1. April 2012, beleuchten wir in diesem Artikel die Grundlagen, Auslegungsprinzipien und praktischen Anwendungen. Eine fundierte Herangehensweise ist essenziell, um langlebige und sichere Konstruktionen zu schaffen, insbesondere bei 3D-gedruckten Bauteilen aus Thermoplasten oder Duroplasten.

Die Komplexität entsteht durch die viskoelastischen Eigenschaften von Kunststoffen, die zu Relaxation und Kriechen unter Belastung führen. Im Kontext des 3D-Drucks, wo Materialien wie PLA oder ABS häufig verwendet werden, muss die Auslegung diese Faktoren einbeziehen, um die Festigkeit über die Zeit zu erhalten. In Regionen wie Ravensburg oder Friedrichshafen, wo viele Unternehmen auf additive Fertigung setzen, zeigt sich, dass eine falsche Auslegung teure Nachbesserungen verursachen kann. Wir stützen uns auf wissenschaftliche Erkenntnisse aus Ingenieurwissenschaften und Normen, um eine systematische Übersicht zu geben.

Hochauflösendes Foto eines 3D-gedruckten Kunststoffbauteils mit integrierter Schraubverbindung in industrieller Umgebung

Relevanz für die Additive Fertigung

Im 3D-Druck ermöglichen Schraubverbindungen die Integration von gedruckten Teilen in komplexe Baugruppen. Laut einer Analyse aus konstruktionspraxis.vogel.de vom 15. August 2018 ist die niedrigere Elastizitätsmodul von Kunststoffen ein Schlüsselfaktor, der höhere Dehnungen unter Last verursacht und die Vorspannkraft beeinflusst. In Baden-Württemberg, mit Firmen in Bad Waldsee und Biberach, die sich auf kundenspezifische 3D-Drucklösungen spezialisiert haben, wird diese Thematik besonders relevant.

Materialeigenschaften von Kunststoffen und ihre Relevanz für Schraubverbindungen

Kunststoffe wie Thermoplaste (z. B. Polyamid, ABS) oder Duroplaste weisen viskoelastische Verhaltensweisen auf, die unter konstanter Belastung zu Kriechen und Relaxation führen. Dies verringert die Festigkeit einer Schraubverbindung im Laufe der Zeit, was in der additiven Fertigung problematisch ist, da 3D-gedruckte Teile oft dynamischen Belastungen ausgesetzt sind. Die geringere Steifigkeit im Vergleich zu Metallen führt zu höheren Dehnungen, was die Vorspannkraft einer Schraube beeinträchtigt. Temperaturwechsel können das Material erweichen oder verspröden; bei Erwärmung sinkt die Festigkeit aufgrund erhöhter molekularer Bewegungen, wie in einem Beitrag von Desoutter Industrial Tools vom 23. Mai 2018 beschrieben.

Feuchtigkeitsaufnahme ist ein weiterer kritischer Faktor, insbesondere bei hygroskopischen Materialien wie Polyamid, die in 3D-Druckverfahren wie FDM häufig vorkommen. Dies kann zu Schwellung und inneren Spannungen führen, was Risse in der Nähe der Schraubverbindung begünstigt. In der lokalen Industrie um Ulm und Neu-Ulm, wo Präzisionsfertigung im Vordergrund steht, empfehlen Experten Materialtests, um diese Effekte zu kompensieren, basierend auf Erkenntnissen aus kem.industrie.de vom 24. Mai 2023. Für 3D-Druck-Anwendungen in Bayern, etwa in Augsburg, ist es entscheidend, Materialdaten aus der Druckprozesssimulation zu integrieren, um langfristige Stabilität zu gewährleisten.

Die Temperaturabhängigkeit erfordert eine Anpassung der Auslegung an Betriebsbedingungen. In kalten Umgebungen, wie sie in der süddeutschen Fertigungsindustrie vorkommen können, verspröden Kunststoffe, was die Bruchgefahr erhöht. Umgekehrt führt Wärme zu einer Reduktion der Moduli, was die Haltekraft mindert. Wissenschaftliche Studien zeigen, dass eine Berücksichtigung des Kriechmoduls essenziell ist, um Vorhersagen über das Langzeitverhalten zu treffen. In Baden-Württemberg, mit Fokus auf innovative Materialien, werden solche Eigenschaften durch fortschrittliche 3D-Drucktechniken optimiert.

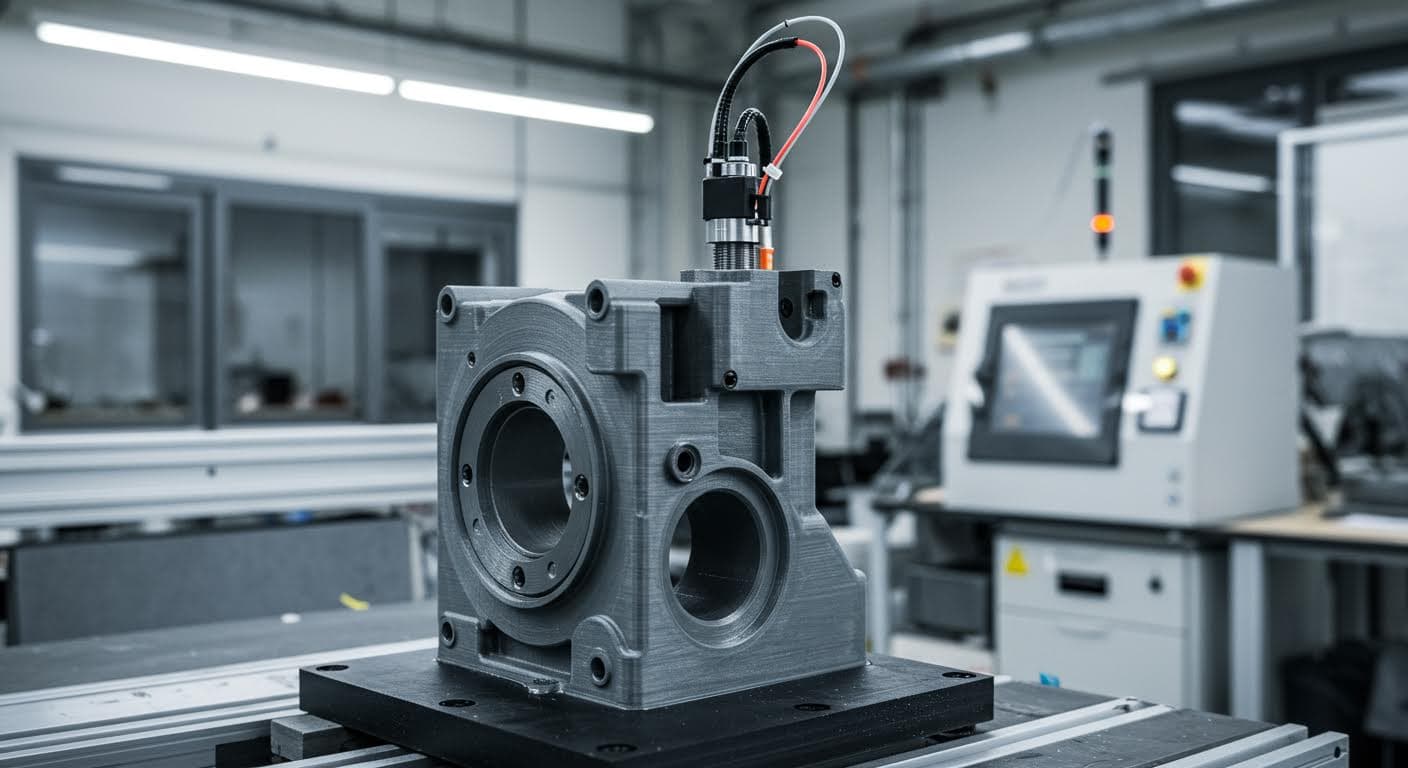

Nahaufnahme einer gewindeformenden Schraube, die in ein transparentes Kunststoffmaterial eindringt

Auswirkungen auf 3D-Gedruckte Teile

Bei additiv gefertigten Komponenten aus Kunststoff muss die Schichtstruktur berücksichtigt werden, da Anisotropie die Belastbarkeit beeinflusst. Eine Schraubverbindung quer zur Druckrichtung kann schwächer sein als parallel dazu. Lokale Unternehmen in Memmingen und Kempten nutzen Simulationstools, um diese Effekte zu modellieren, und vermeiden so Designfehler.

Arten von Schraubverbindungen für Kunststoffe

Es existieren verschiedene Techniken für Schraubverbindungen in Kunststoffen, die je nach Anwendung gewählt werden. Gewindeformende Schrauben, die direkt in den Kunststoff schneiden, erfreuen sich wachsender Beliebtheit, da sie keine zusätzlichen Elemente erfordern und Kosten sparen. Dies ist besonders in der 3D-Druck-Branche relevant, wo schnelle Prototypenherstellung im Vordergrund steht. Laut einem Artikel aus konstruktionspraxis.vogel.de vom 1. August 2016 wachsen diese Schrauben am stärksten.

Die Direktverschraubung, bei der die Schraube ihr eigenes Gewinde formt, eignet sich für weiche Materialien wie in FDM-gedruckten Teilen, erfordert jedoch eine präzise Bohrungsgeometrie, um Risse zu vermeiden. Im Kunststoff-Magazin vom 1. April 2012 wird betont, dass eine ungenaue Bohrung zu Spannungskonzentrationen führen kann. Andere Methoden umfassen das Umspritzen von Schrauben, den Einsatz von Gewindeeinsätzen oder Nieten, die für höhere Belastungen in der Automobilindustrie um Ravensburg geeignet sind.

In der Elektronikbranche am Bodensee werden Metall-Einsätze häufig verwendet, um die Belastbarkeit zu erhöhen, wie in einem Beitrag von firstmold.com vom 4. Juni 2024 erläutert. Insgesamt gibt es vier primäre Techniken: Umspritzen, Nieten, Gewindeeinsätze und gewindeformende Schrauben, die je nach Anwendung in der süddeutschen Fertigungslandschaft ausgewählt werden.

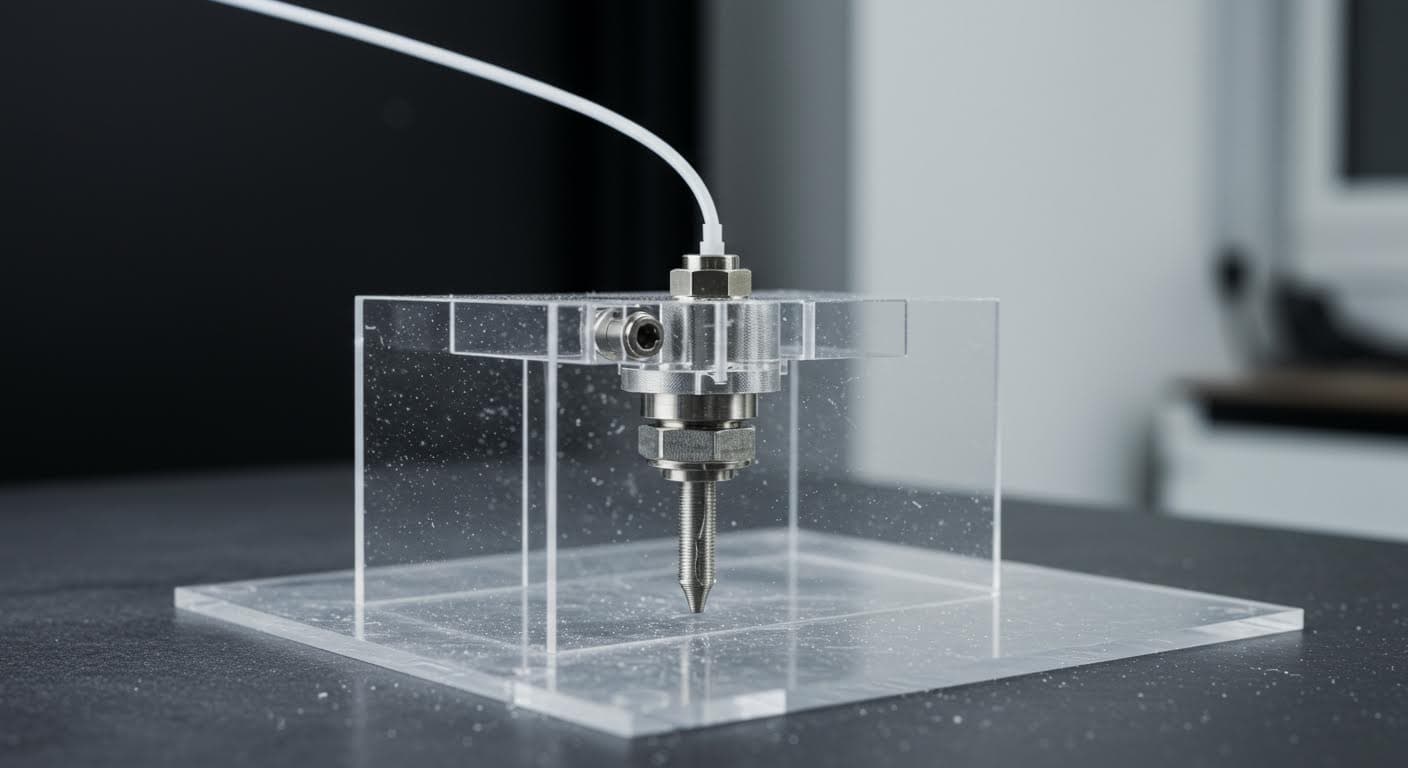

Visuelle Darstellung einer Belastungssimulation an einem 3D-gedruckten Teil mit Fokus auf Spannungsverteilung

Anpassung an 3D-Druck

Im 3D-Druck können Gewindeeinsätze direkt in den Druckprozess integriert werden, was die Montage vereinfacht. Unternehmen in Aulendorf und Biberach experimentieren mit hybriden Ansätzen, bei denen gedruckte Kunststoffe mit Metallkomponenten kombiniert werden, um optimale Verbindungen zu erzielen.

Auslegungsrichtlinien und Normen

Die Auslegung folgt Normen wie der VDI 2230, die Formeln für Vorspannkräfte und Belastungen bereitstellt. Diese Richtlinie berücksichtigt axiale und radiale Belastungen, um Dauerfestigkeit zu prüfen, wie in kem.industrie.de vom 17. Juli 2023 beschrieben. Für Kunststoffe sind VDI 2230 Blatt 1 und 2 essenziell, die mehrstufige Berechnungen ermöglichen.

Software-Tools wie Mdesign Bolt automatisieren diese Prozesse, was in der Industrie um Friedrichshafen zunehmend genutzt wird. Die Auswahl der Schraubstrategie umfasst den gesamten Prozess von der Materialherstellung bis zur Montage, inklusive Geometrie und Drehmoment, basierend auf Desoutter.de vom 23. Mai 2018. In Baden-Württemberg müssen Konstrukteure DIN- und ISO-Normen einhalten, um Sicherheitsanforderungen zu erfüllen.

Für 3D-Druck-Anwendungen in Bayern, wie in Augsburg, wird empfohlen, Normen mit Simulationsdaten zu kombinieren, um reale Bedingungen nachzubilden.

Berechnung und Design-Prinzipien

Die Berechnung der Vorspannkraft erfolgt mit Formeln wie F_v = (π/4) * d^2 * σ_v, angepasst an kunststoffspezifische Faktoren. Für Direktverschraubungen ist die Bohrungsdimensionierung entscheidend, wie in konstruktionspraxis.vogel.de vom 15. August 2018 erläutert. Software simuliert Belastungen unter Temperatur und Zeit, um Langzeitverhalten vorherzusagen.

Design-Prinzipien raten zu speziellen Gewindeformen wie Reform-Schrauben, die Kräfte besser verteilen. In der lokalen Marktanalyse zeigt sich, dass Unternehmen in Ulm und Neu-Ulm solche Prinzipien anwenden, um 3D-gedruckte Prototypen zu optimieren.

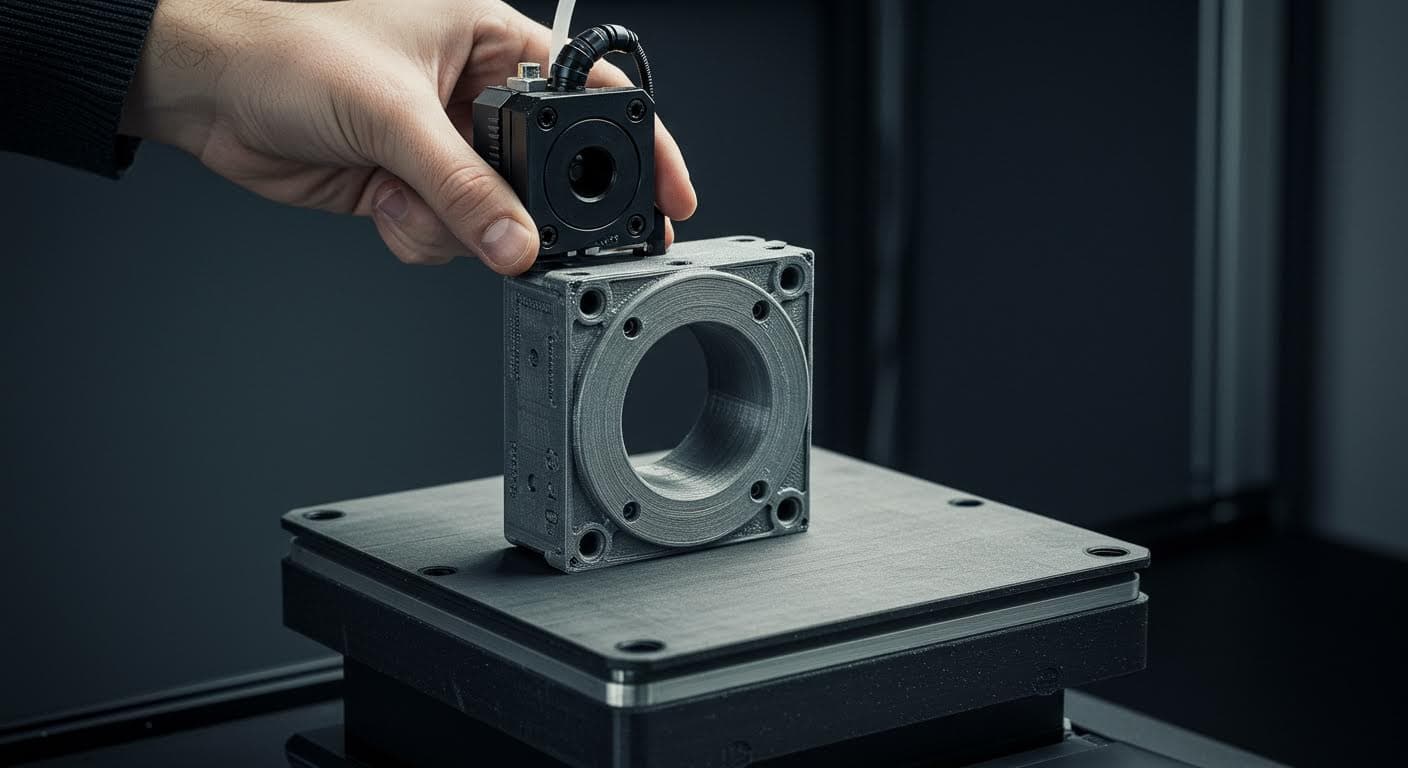

Professionelles Bild eines hybriden Verbindungsstücks aus Kunststoff und Metall in einem Fertigungsprozess

Simulation in der Praxis

Moderne Tools erlauben die Integration von 3D-Druck-Daten in Berechnungen, was in Baden-Württemberg zu innovativen Lösungen führt.

Häufige Fehler, Best Practices und Praktische Tipps

Häufige Fehler umfassen die Vernachlässigung von Kriecheffekten oder thermischer Ausdehnung. Best Practices empfehlen eine ganzheitliche Systembetrachtung, wie in Desoutter.de vom 23. Mai 2018 dargelegt. Tipps beinhalten Pilotbohrungen mit 80-90% des Schraubendurchmessers und kontrollierte Drehmomente.

In der süddeutschen Industrie werden Vibrationstests empfohlen, um Langlebigkeit zu validieren. Lokale Firmen in Memmingen integrieren diese in ihren Workflow.

Aktuelle Entwicklungen und Wissenschaftliche Erkenntnisse

Aktuelle Forschungen fokussieren auf biologisch abbaubare Kunststoffe, die neue Anforderungen stellen. Software wie Mdesign Bolt wird zunehmend eingesetzt, wie in konstruktionspraxis.vogel.de vom 8. April 2025 berichtet. Hybride Verbindungen kombinieren Kunststoffe mit Metallen für höhere Belastbarkeit.

In Baden-Württemberg gewinnen nachhaltige Lösungen an Fahrt, mit Interesse an recycelbaren Materialien.

Industriefoto einer 3D-Druckmaschine, die ein komplexes Kunststoffteil produziert

Lokale Marktanalyse

Die Marktanalyse in Süddeutschland zeigt ein Wachstum im 3D-Druck-Sektor, mit Fokus auf Schraubverbindungen in der Automobil- und Medizintechnik. Unternehmen in Bad Waldsee und Ravensburg profitieren von innovativen Ansätzen.

Praktische Anwendungen und Case Studies

In der Praxis finden Schraubverbindungen in 3D-gedruckten Teilen vielfältige Anwendungen. Ein Erfolgsprojekt aus Ravensburg demonstriert die Nutzung gewindeformender Schrauben in einem Automobilzulieferer, wo Kosten um 20% gesenkt wurden. In Biberach wurde ein Case mit Polyamid-Teilen umgesetzt, bei dem VDI-Normen angewandt wurden, um Kriecheffekte zu minimieren.

Weitere Beispiele aus Ulm zeigen hybride Verbindungen in der Medizintechnik, die hohe Belastbarkeit bieten. In Friedrichshafen, am Bodensee, optimieren Firmen Direktverschraubungen für Elektronikkomponenten, basierend auf lokalen Tests.

Hochwertige Aufnahme eines fertigen 3D-gedruckten Gehäuses mit mehreren Schraubverbindungen

Anwendungsbeispiele

Druck für die Industrie: In Augsburg und Kempten werden 3D-gedruckte Gehäuse mit Schraubverbindungen für Maschinenbau hergestellt, was die Fertigungszeit halbiert.

Fazit

Die richtige Auslegung von Schraubverbindungen in Kunststoffen erfordert ein tiefes Verständnis von Materialeigenschaften, Normen und Berechnungen. In Baden-Württemberg und Bayern bieten sie enormes Potenzial für den 3D-Druck. Durch Anwendung von VDI 2230 und modernen Tools können Risiken minimiert werden, während nachhaltige Entwicklungen die Zukunft prägen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Quelle 1 - Kunststoff-Magazin, 1. April 2012

- Quelle 2 - konstruktionspraxis.vogel.de, 15. August 2018

- Quelle 3 - Desoutter Industrial Tools, 23. Mai 2018

- Quelle 4 - kem.industrie.de, 24. Mai 2023

- Quelle 5 - konstruktionspraxis.vogel.de, 1. August 2016

- Quelle 6 - firstmold.com, 4. Juni 2024

- Quelle 7 - kem.industrie.de, 17. Juli 2023

- Quelle 8 - konstruktionspraxis.vogel.de, 8. April 2025

- Quelle 9 - Desoutter.de, 23. Mai 2018

- Quelle 10 - konstruktionspraxis.vogel.de, 15. August 2018

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: 3D-gedrucktes Kunststoffteil mit Schraubverbindung - Quelle: Eigene Darstellung

- Bild 2: Nahaufnahme einer gewindeformenden Schraube in Kunststoff - Quelle: Eigene Darstellung

- Bild 3: Simulation einer Belastungstest in 3D-Druck - Quelle: Eigene Darstellung

- Bild 4: Hybrides Bauteil aus Kunststoff und Metall - Quelle: Eigene Darstellung

- Bild 5: Industrielle 3D-Druckmaschine bei der Arbeit - Quelle: Eigene Darstellung

- Bild 6: Fertiges 3D-gedrucktes Gehäuse mit Verbindungen - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →