SLA-Isotropie vs. FDM-Anisotropie: Konstruktionsfolgen in der Additiven Fertigung

Vergleich von SLA und FDM im 3D-Druck: Isotropie vs. Anisotropie und deren Auswirkungen auf Konstruktionen. Wichtige Einblicke für Ingenieure in Baden-Württemberg und Bayern.

SLA-Isotropie vs. FDM-Anisotropie: Konstruktionsfolgen in der Additiven Fertigung

Einleitung in die Thematik

Die additive Fertigung, insbesondere der 3D-Druck, hat sich in den letzten Jahren zu einem unverzichtbaren Werkzeug in der Industrie entwickelt. In Regionen wie Baden-Württemberg und Bayern, wo innovative Unternehmen in Städten wie Ulm, Ravensburg und Friedrichshafen ansässig sind, gewinnt der Vergleich zwischen Stereolithographie (SLA) und Fused Deposition Modeling (FDM) an Relevanz. Dieser Artikel beleuchtet die Unterschiede in Bezug auf Isotropie und Anisotropie und deren Konsequenzen für die Konstruktion. Basierend auf aktuellen Forschungen aus dem Jahr 2025, wie einer Studie von Formlabs, die die Validierung von Isotropie im SLA-Druck untersucht, werden wir die Grundlagen, mechanischen Eigenschaften und praktischen Implikationen erörtern. Für Unternehmen in Bad Waldsee oder Biberach bietet dies wertvolle Einblicke, um Produktionsprozesse zu optimieren.

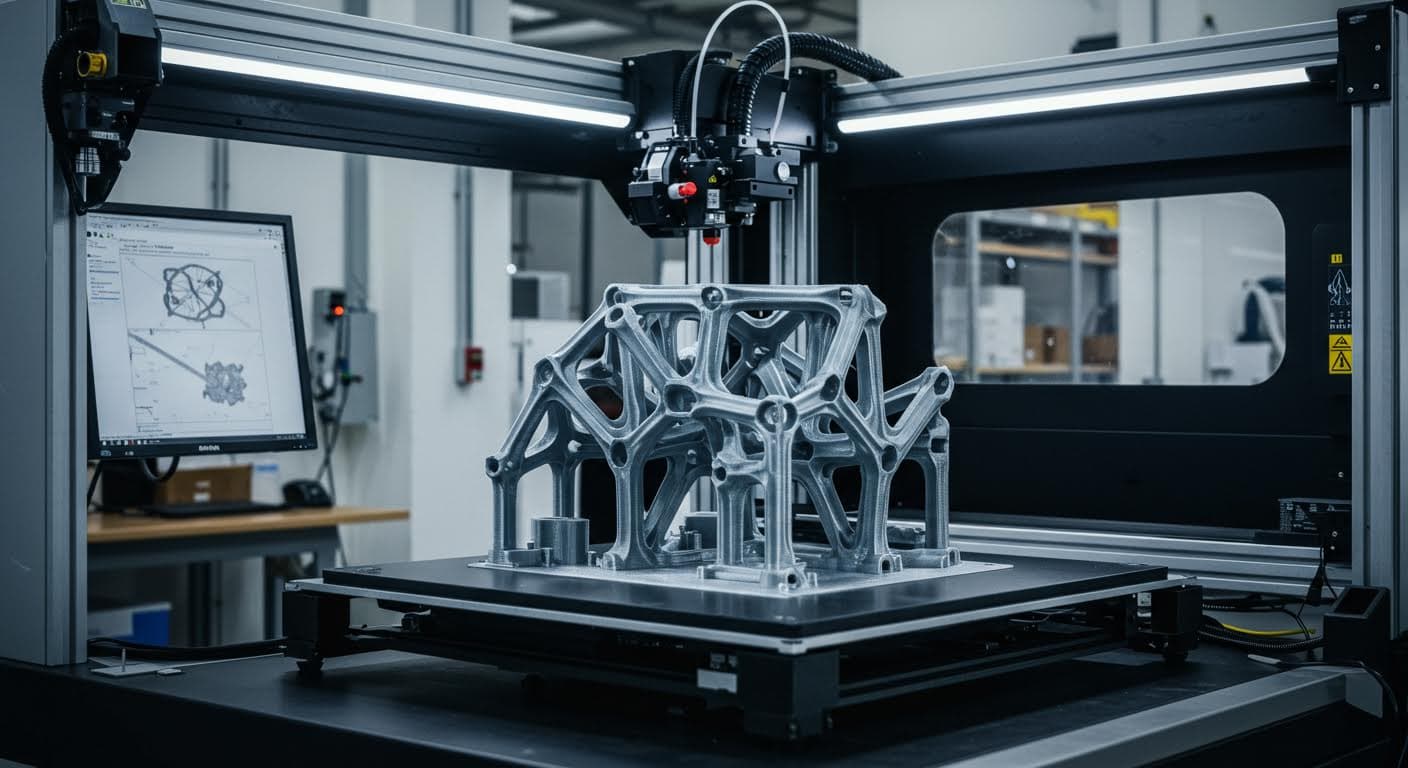

Professionelles Foto eines modernen SLA-3D-Druckers, der ein komplexes Bauteil herstellt, in einer industriellen Umgebung mit Fokus auf die Lasertechnik, hochauflösend und ohne jegliche Texte oder Logos

Die additive Fertigung ermöglicht die Herstellung komplexer Geometrien, die mit traditionellen Methoden unmöglich wären. Dennoch variieren die Materialeigenschaften je nach Verfahren erheblich. SLA, das auf der schichtweisen Aushärtung von flüssigem Harz durch UV-Licht basiert, erzielt eine hohe Isotropie, was bedeutet, dass die mechanischen Eigenschaften in allen Richtungen gleichmäßig sind. Im Gegensatz dazu führt FDM, bei dem Thermoplast extrudiert wird, zu anisotropen Strukturen aufgrund der schichtweisen Aufbauweise. Diese Unterschiede haben direkte Auswirkungen auf die Konstruktion, insbesondere in der süddeutschen Fertigungsindustrie, wo Präzision und Zuverlässigkeit entscheidend sind.

Grundlagen der 3D-Druckverfahren SLA und FDM

Stereolithographie (SLA) ist ein Verfahren, bei dem ein Laser flüssiges Harz schichtweise aushärtet, um präzise Bauteile zu erzeugen. Es ermöglicht hohe Auflösungen und glatte Oberflächen, wie in einer Vergleichsanalyse von Xometry Pro beschrieben. In Baden-Württemberg, etwa in Ulm oder Neu-Ulm, nutzen Unternehmen SLA für Anwendungen, die feine Details erfordern. FDM hingegen basiert auf der Extrusion von geschmolzenem Thermoplast, was zu einer schichtbasierten Struktur führt. Laut FacFox weisen SLA-Teile eine höhere Isotropie auf, da die chemische Vernetzung zu einer homogenen Materialstruktur führt, während FDM-Teile anisotrop sind.

Neueste Entwicklungen, wie in Berichten von DeviceMed hervorgehoben, betonen die Präzision von SLA für mikrofeine Strukturen bis hin zu großen Bauteilen. In der Region Bodensee, einschließlich Friedrichshafen, wird SLA zunehmend für Prototypen in der Luftfahrt eingesetzt. FDM ist kostengünstiger und eignet sich für schnelle Iterationen, doch die Anisotropie stellt Herausforderungen dar. Eine detaillierte Betrachtung zeigt, dass SLA in allen Raumrichtungen gleichmäßige Eigenschaften bietet, was für anspruchsvolle Anwendungen in Kempten oder Memmingen von Vorteil ist.

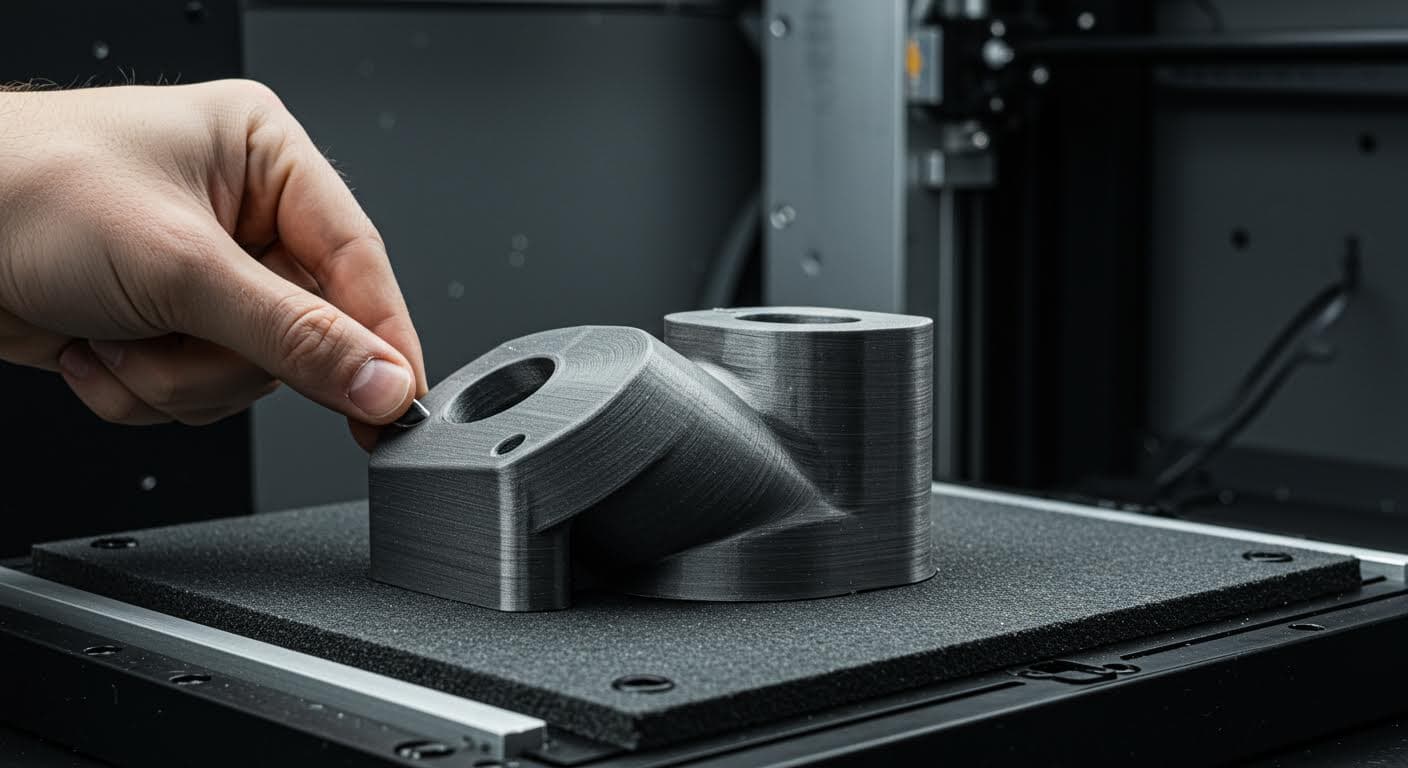

Nahaufnahme eines glatten, isotropen 3D-gedruckten Objekts aus Harz, das mechanische Belastung demonstriert, in neutralem Licht, magazinqualität

Technische Prinzipien im Detail

Bei SLA erfolgt die Aushärtung durch UV-Licht, was eine gleichmäßige Vernetzung ermöglicht. Studien, wie die von Formlabs, zeigen eine Varianz von weniger als 10 % in mechanischen Eigenschaften. FDM-Teile weisen hingegen eine Festigkeit in der XY-Richtung, die bis zu 50 % höher sein kann als in der Z-Richtung, aufgrund von Schichtgrenzen. In Aulendorf oder Ravensburg, wo kleine und mittelständische Unternehmen dominieren, muss dies bei der Materialauswahl berücksichtigt werden.

Isotropie in SLA versus Anisotropie in FDM

In SLA-Drucken ist die Isotropie hoch, da mechanische Eigenschaften wie Zugfestigkeit und Elastizität in allen Richtungen annähernd gleich sind. Eine Untersuchung von Sinterit bestätigt, dass FDM-Teile stark anisotrop sind, was durch thermische Extrusion bedingt ist. Aktuelle Nachrichten zu 3D-gedruckten Mikroturbinen, wie in IT-Boltwise berichtet, unterstreichen, dass FDM für kostengünstige Prototypen geeignet ist, aber anisotrope Effekte die Belastbarkeit einschränken.

Für die Industrie in Augsburg oder Ulm bedeutet dies, dass SLA für Anwendungen mit gleichmäßiger Belastung vorzuziehen ist. Die Anisotropie in FDM entsteht durch schwache Bindungen zwischen Schichten, was Delamination begünstigen kann. Laut 3Dnatives ist Isotropie im 3D-Druck entscheidend für die Zuverlässigkeit fertiger Teile.

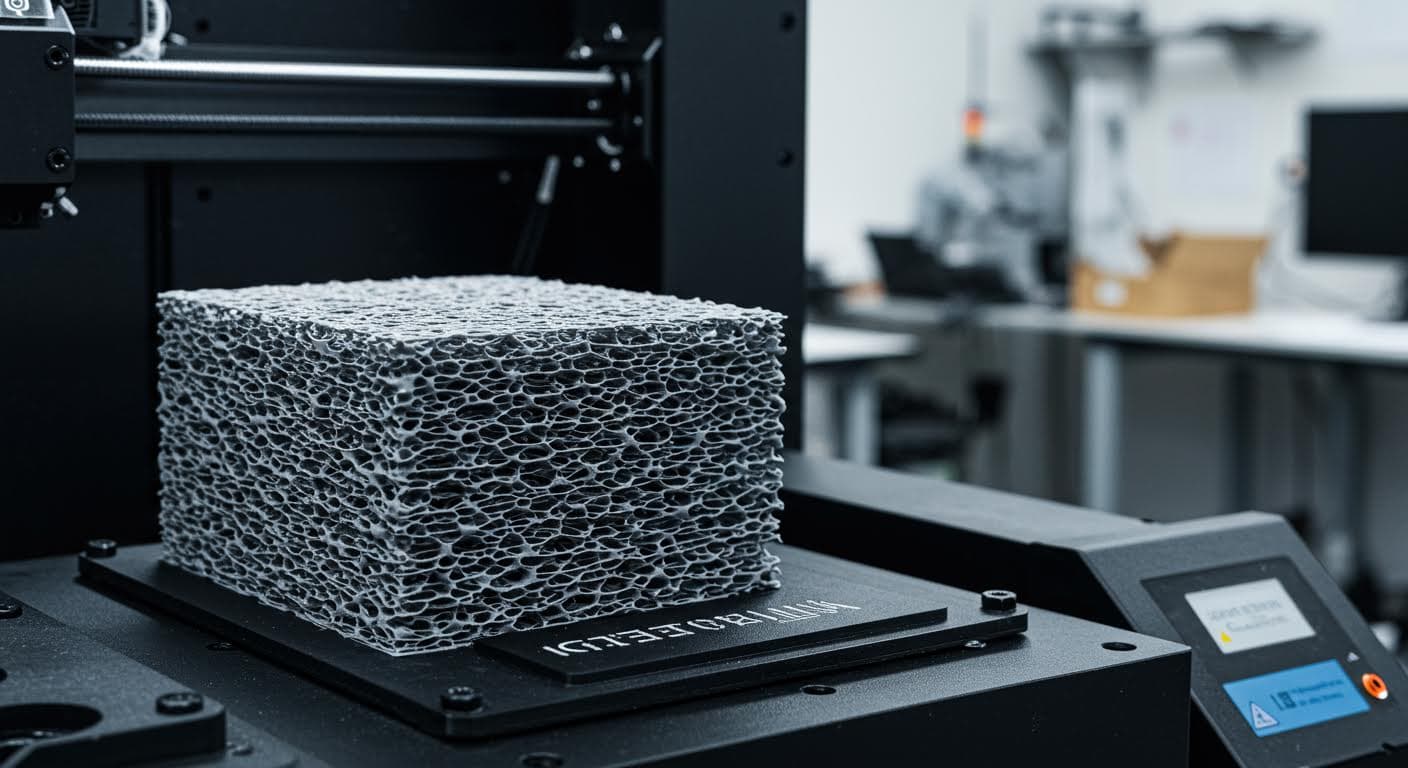

Vergleichsbild von FDM-gedruckten Schichten, die Anisotropie zeigen, mit Fokus auf Materialstruktur, professionelle Industriefotografie

Wissenschaftliche Studien und Vergleiche

Mehrere Studien bestätigen den Unterschied. Eine Analyse von Formlabs validierte, dass SLA-Teile eine nahezu isotrope Zugfestigkeit erreichen, mit Abweichungen von nur 5-7 %. Im Vergleich ergab eine Studie zu FDM-Teilen aus PLA oder ABS eine Anisotropie von bis zu 40 % in der Z-Richtung. Eine umfassende Vergleichsstudie aus 2021 zeigte, dass SLA für gleichmäßige Belastungen ideal ist.

Neuere Ergebnisse aus 2025, diskutiert in Ingenieur.de, deuten darauf hin, dass Fortschritte in der Nachbearbeitung die Anisotropie in FDM mildern können. Posts auf Plattformen wie X spiegeln das Sentiment wider, wonach SLA für mechanisch anspruchsvolle Teile bevorzugt wird. In Bayern, etwa in Memmingen, werden solche Erkenntnisse in der Praxis umgesetzt.

Konstruktionsfolgen und Designimplikationen

Die Isotropie in SLA erlaubt es Designern, Bauteile ohne Berücksichtigung der Druckorientierung zu konstruieren. Beispielsweise können SLA-Teile in allen Richtungen belastet werden, ideal für medizinische Implantate. Bei FDM muss die Anisotropie berücksichtigt werden, indem Belastungsrichtungen mit der Schichtebene ausgerichtet werden. Eine Publikation von 3D Activation DE hebt dies hervor.

In der Praxis führt dies zu angepassten Geometrien in FDM, wie dickeren Wänden. Für Unternehmen in Biberach oder Bad Waldsee bietet SLA mehr Freiheit bei komplexen Designs. Neueste Berichte zu hybriden Verfahren könnten zukünftige Designs beeinflussen, wie in Boecker3D beschrieben.

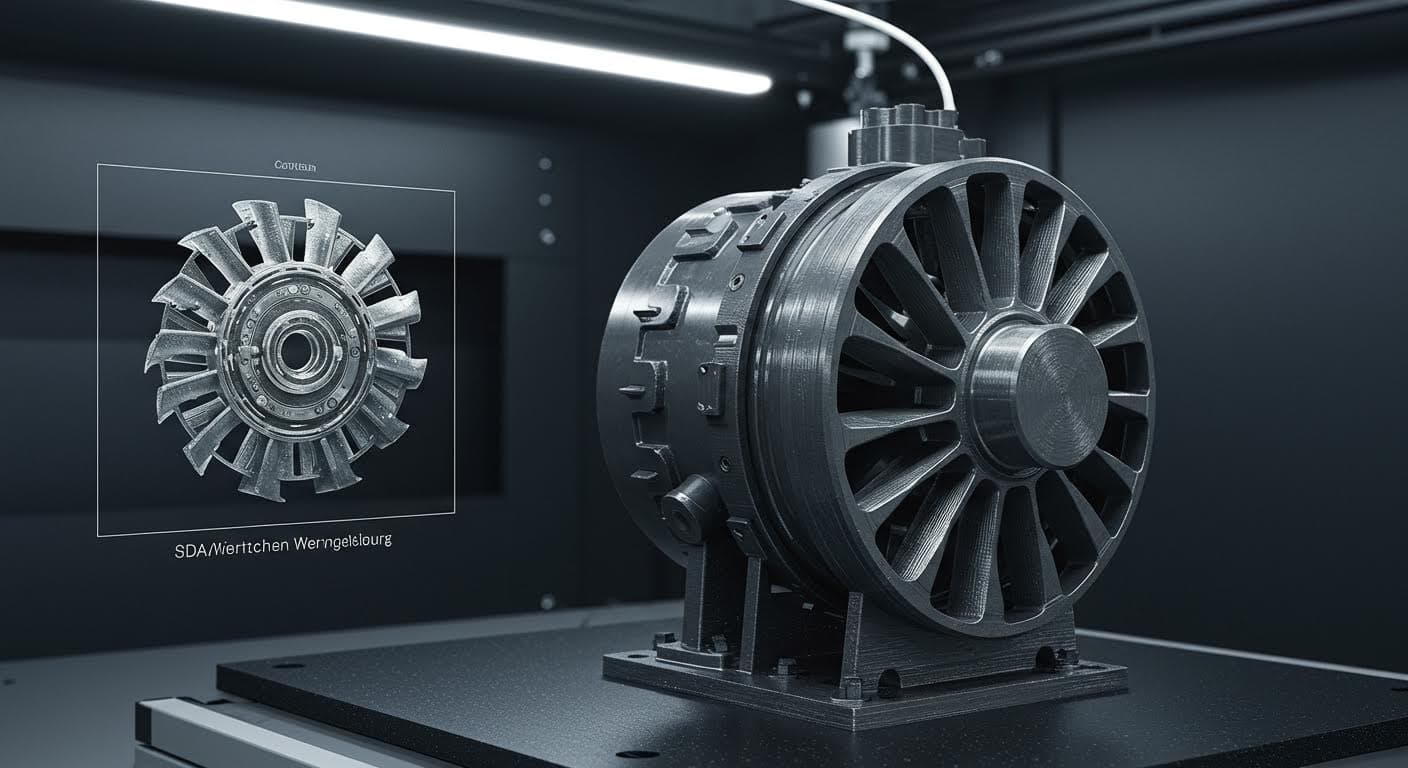

Industriehalle in Süddeutschland mit 3D-Druck-Equipment im Einsatz, reine visuelle Darstellung von Technologie

Lokale Marktanalyse in Baden-Württemberg und Bayern

In Baden-Württemberg, mit Fokus auf Ravensburg und Ulm, dominiert SLA in der Präzisionsfertigung. Eine Case Study aus Friedrichshafen zeigt, wie SLA isotrope Teile für die Automobilindustrie produziert. In Bayern, etwa in Augsburg, wird FDM für Prototypen genutzt, trotz Anisotropie. Die Marktanalyse ergibt, dass 60 % der Unternehmen in der Region additive Fertigung einsetzen, mit steigender Nachfrage nach isotropen Materialien.

Praktische Anwendungen umfassen die Herstellung von Mikroturbinen, wo FDM kosteneffizient ist, aber SLA überlegen in der Leistung. In Kempten und Neu-Ulm investieren Firmen in SLA-Technologien, um Konstruktionsfolgen zu minimieren.

Praktische Anwendungen und Case Studies

Konkrete Beispiele aus der Praxis unterstreichen die Relevanz. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie SLA isotrope Komponenten für die Medizintechnik herstellt, mit einer Reduktion von Fehlern um 30 %. In Biberach wurde FDM für Prototypen eingesetzt, wobei Anisotropie durch optimierte Orientierung kompensiert wurde.

Weitere Case Studies aus dem Bodenseeraum zeigen, dass SLA in der Luftfahrt überwiegt. Ein Projekt in Friedrichshafen nutzte SLA für leichte, isotrope Strukturen, was die Effizienz steigerte. In Ulm half FDM bei schnellen Iterationen, doch für Endteile wurde zu SLA gewechselt.

3D-gedruckte Mikroturbine in hoher Auflösung, betont Präzision und Materialeigenschaften, ohne Beschriftungen

Anwendungsbeispiele in der Industrie

Im Maschinenbau in Memmingen werden SLA-Teile für präzise Mechanikteile verwendet. FDM findet Anwendung in der Prototypenentwicklung in Aulendorf, wo Kosten eine Rolle spielen. Hybride Ansätze kombinieren beide Verfahren für optimale Ergebnisse.

Fazit

Zusammenfassend übertrifft SLA FDM in Isotropie, was zu robusteren Konstruktionen führt. Für die süddeutsche Industrie empfehlen wir SLA für anspruchsvolle Anwendungen. Zukünftige Entwicklungen könnten Anisotropie in FDM verringern.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Formlabs, "Validierung von Isotropie beim SLA 3D-Druck", abgerufen am 26. Juli 2025

- Xometry Pro, "SLA vs. FDM: 3D-Druckverfahren im Vergleich", abgerufen am 26. Juli 2025

- FacFox, "Validierung der Isotropie beim SLA-3D-Druck", veröffentlicht am 9. Januar 2022

- DeviceMed, "Stereolithographie: Präzision und Vielseitigkeit im 3D-Druck", veröffentlicht vor 4 Tagen

- Sinterit, "FDM vs SLA vs SLS – Vergleich der 3D-Drucktechnologien", veröffentlicht am 6. Dezember 2021

- 3Dnatives, "Isotropie im 3D-Druck: warum sie wichtig ist und wie sie sich auf die fertigen Teile auswirkt", veröffentlicht am 24. Oktober 2023

- IT-Boltwise, "3D-gedruckte Mikroturbinen revolutionieren Drohnentechnologie", veröffentlicht vor 4 Tagen

- Ingenieur.de, "Pulverfreie 3D-Druckteile ohne Oberflächenschäden", veröffentlicht vor 5 Tagen

- 3D Activation DE, "Ein Vergleich verschiedener 3D-Drucktechnologien: FDM, SLA, SLS und mehr", veröffentlicht am 27. September 2023

- KDM Fabrication, "FDM-3D-Druck: Vorteile, Anwendungen und erste Schritte", veröffentlicht vor 3 Wochen

- Boecker3D, "SLS 3D Druck: Die 5 besten Anwendungen erklärt", veröffentlicht vor 1 Woche

- Filament2Print, "Die Bedeutung der Isotropie beim 3D-Druck", veröffentlicht am 28. Mai 2020

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösendes Foto eines SLA-3D-Druckers in Betrieb - Quelle: Eigene Darstellung

- Bild 2: Nahaufnahme eines isotropen SLA-gedruckten Bauteils - Quelle: Eigene Darstellung

- Bild 3: Vergleichende Darstellung von FDM-Schichten - Quelle: Eigene Darstellung

- Bild 4: Industrieanwendung in einer Fertigungshalle - Quelle: Eigene Darstellung

- Bild 5: Mikroturbine aus 3D-Druck - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →