SLS-Porosität und Imprägnierung: Dichtheit in der Additiven Fertigung erreichen

Erfahren Sie, wie Porosität in SLS-3D-Druck behoben wird durch Imprägnierung für dichte Bauteile. Wichtige Tipps für Unternehmen in Baden-Württemberg und Bayern.

SLS-Porosität und Imprägnierung: Dichtheit in der Additiven Fertigung erreichen

Einführung in SLS und das Problem der Porosität

Selective Laser Sintering (SLS) ist ein faszinierendes additives Fertigungsverfahren, das in der modernen Industrie eine zentrale Rolle spielt. Dabei werden pulverförmige Materialien wie Kunststoffe oder Metalle schichtweise durch einen Laser verschmolzen, um komplexe dreidimensionale Strukturen zu erzeugen. Dies ermöglicht die Herstellung von Teilen mit hoher Geometrievielfalt, einschließlich Hinterschneidungen, die in konventionellen Methoden wie Gießen oder Fräsen nicht machbar sind. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, nutzen Unternehmen in Städten wie Ulm und Ravensburg SLS zunehmend für Prototypen und Serienproduktion. Doch trotz seiner Vorteile birgt SLS ein häufiges Problem: die Porosität. Diese mikroskopischen Hohlräume im Material entstehen durch unvollständige Verschmelzung der Pulverpartikel oder Gasblasen während des Sinterns und beeinträchtigen die mechanischen Eigenschaften sowie die Dichtheit der Bauteile. Laut einer umfassenden Übersicht von 3D Systems aus dem Jahr 2017 ist Porosität ein kritischer Faktor, der die Einsatzfähigkeit in anspruchsvollen Branchen wie der Medizintechnik oder Automobilindustrie einschränkt. In der Region um den Bodensee, wo Firmen in Friedrichshafen und Memmingen tätig sind, wird dieses Thema besonders relevant, da hier Präzisionskomponenten für die Luftfahrt und Automotive hergestellt werden.

Die additive Fertigung hat in Süddeutschland, insbesondere in Baden-Württemberg und Bayern, einen starken Aufschwung erlebt. Städte wie Augsburg und Neu-Ulm beherbergen innovative Unternehmen, die SLS für die Produktion von Funktionsbauteilen einsetzen. Allerdings führt der pulverbasierte Prozess oft zu Porosität, die die Dichtheit – also die Undurchlässigkeit gegenüber Flüssigkeiten oder Gasen – reduziert. Dies ist besonders problematisch in Anwendungen, wo Leckagen vermieden werden müssen, wie in der Wasserstofftechnologie oder der Fluidik. Eine aktuelle Analyse der FKM aus 2023 unterstreicht, dass Porosität die Funktionsweise von SLS-Teilen beeinflusst und Nachbearbeitung unerlässlich macht. In diesem Artikel beleuchten wir die Ursachen, Auswirkungen und Lösungen, mit einem Fokus auf Imprägnierung als Methode zur Erreichung von Dichtheit, basierend auf wissenschaftlichen Erkenntnissen und lokalen Beispielen aus der Region.

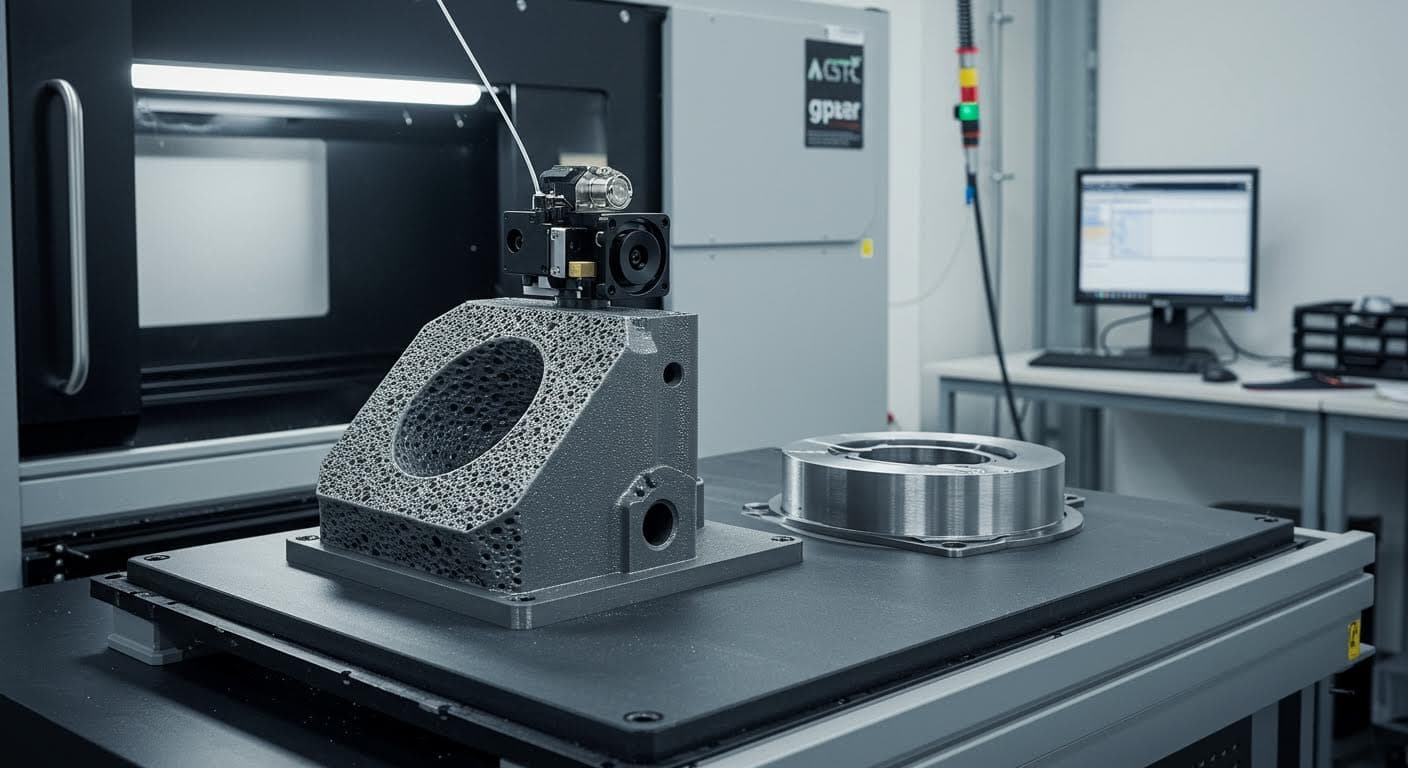

Hochauflösende Aufnahme eines SLS-3D-Druckers, der Pulver schichtet und laser, reine Technologie ohne Text

Grundlagen des SLS-Verfahrens

SLS basiert auf der schichtweisen Auftragung von Pulver, das durch einen Laser lokal aufgeschmolzen wird. Der Prozess erlaubt hohe Flexibilität, aber die Porosität entsteht oft durch unvollständige Schmelzung. In der Praxis, wie in Werkstätten in Biberach oder Aulendorf, beobachten Ingenieure, dass Faktoren wie Pulverqualität und Laserparameter entscheidend sind. Wikipedia beschreibt SLS als Verfahren, das seit 2004 kontinuierlich weiterentwickelt wird, und hebt seine Vorteile in der Geometrievielfalt hervor. Dennoch bleibt Porosität ein Hindernis für dichte Bauteile.

Ursachen der Porosität in SLS-Prozessen

Porosität in SLS-Teilen resultiert primär aus Prozessparametern wie Laserleistung, Schichtdicke, Pulverqualität und Umgebungsbedingungen. Eine unzureichende Energieeintragung durch den Laser kann zu unvollständiger Schmelzung führen, wodurch Poren zwischen den Pulverpartikeln verbleiben. Studien, wie die im RTe Journal von 2015 zu Powder Bed Fusion, zeigen, dass Porositätsraten in SLS-Metallteilen bis zu 5-10 % betragen können, abhängig vom Material wie AlSi10Mg. In Baden-Württemberg, wo Unternehmen in Kempten und Ulm mit Metallen arbeiten, ist dies ein häufiges Thema. Bei Kunststoffen wie Polyamid (PA) entsteht Porosität durch Feuchtigkeitsaufnahme oder ungleichmäßige Pulververteilung, was zu einer porösen Oberfläche führt, wie in der FKM-Analyse von 2023 beschrieben.

Aktuelle Entwicklungen integrieren KI zur Optimierung. So berichtet der Maschinenmarkt Vogel von KI-gesteuerter Laserstrahlformung, die Porosität minimiert, indem multispektrale Bildgebung Prozessfehler in Echtzeit erkennt. Dies ist besonders für die süddeutsche Fertigungsindustrie relevant, wo Präzision in Städten wie Ravensburg und Bad Waldsee gefordert ist. Weitere Ursachen umfassen Gasblasen und unvollständige Verschmelzung, die in lokalen Werkstätten zu Herausforderungen führen. Ingenieure in Bayern, etwa in Augsburg, experimentieren mit feineren Pulvern, um diese Effekte zu reduzieren.

Mikroskopische Close-up von porösen Strukturen in einem SLS-Bauteil, visuelle Darstellung von Hohlräumen

Einflussfaktoren im Detail

Die Laserleistung muss präzise abgestimmt sein; zu niedrig führt zu Poren, zu hoch zu Verformungen. Schichtdicke beeinflusst die Dichte: Dünnere Schichten reduzieren Porosität, erhöhen aber die Produktionszeit. Pulverqualität, inklusive Partikelgröße und -form, ist entscheidend. In der Region Bodensee, mit Firmen in Friedrichshafen, werden Tests mit optimierten Pulvern durchgeführt. Umgebungsbedingungen wie Feuchtigkeit können PA-Pulver beeinträchtigen, was zu höherer Porosität führt. Aktuelle Nachrichten heben KI-Optimierungen hervor, die in Echtzeit anpassen und Porosität um bis zu 50 % senken können.

Auswirkungen der Porosität auf die Dichtheit von SLS-Teilen

Porosität verringert die Dichtheit, da Poren als Kanäle für Flüssigkeiten oder Gase dienen, was zu Leckagen in druckbelasteten Anwendungen führt. In funktionalen Prototypen oder Endteilen kann dies die mechanische Festigkeit um bis zu 20-30 % mindern und Korrosion fördern, wie in einer Studie von LayerByLayer aus 2023 erläutert. Besonders in Branchen wie der Wasserstoffproduktion, wo additive Fertigung für Komponenten genutzt wird, ist Dichtheit essenziell, um Leckagen zu vermeiden. Der Maschinenmarkt Vogel berichtet von neuen Möglichkeiten in der Wasserstoff-Wertschöpfungskette, wo poröse Teile ungeeignet sind.

In Baden-Württemberg und Bayern, mit Fokus auf Automobil und Energie, führt Porosität zu hohen Nachbearbeitungskosten. Ohne Maßnahmen sind SLS-Teile oft nicht für wasserdichte oder gasdichte Anwendungen geeignet, was in Städten wie Memmingen und Neu-Ulm zu Innovationsbedarf führt. Korrosion durch eindringende Medien verkürzt die Lebensdauer, und mechanische Schwächen können zu Ausfällen führen. In der Medizintechnik, präsent in Ulm, ist Dichtheit für Implantate entscheidend.

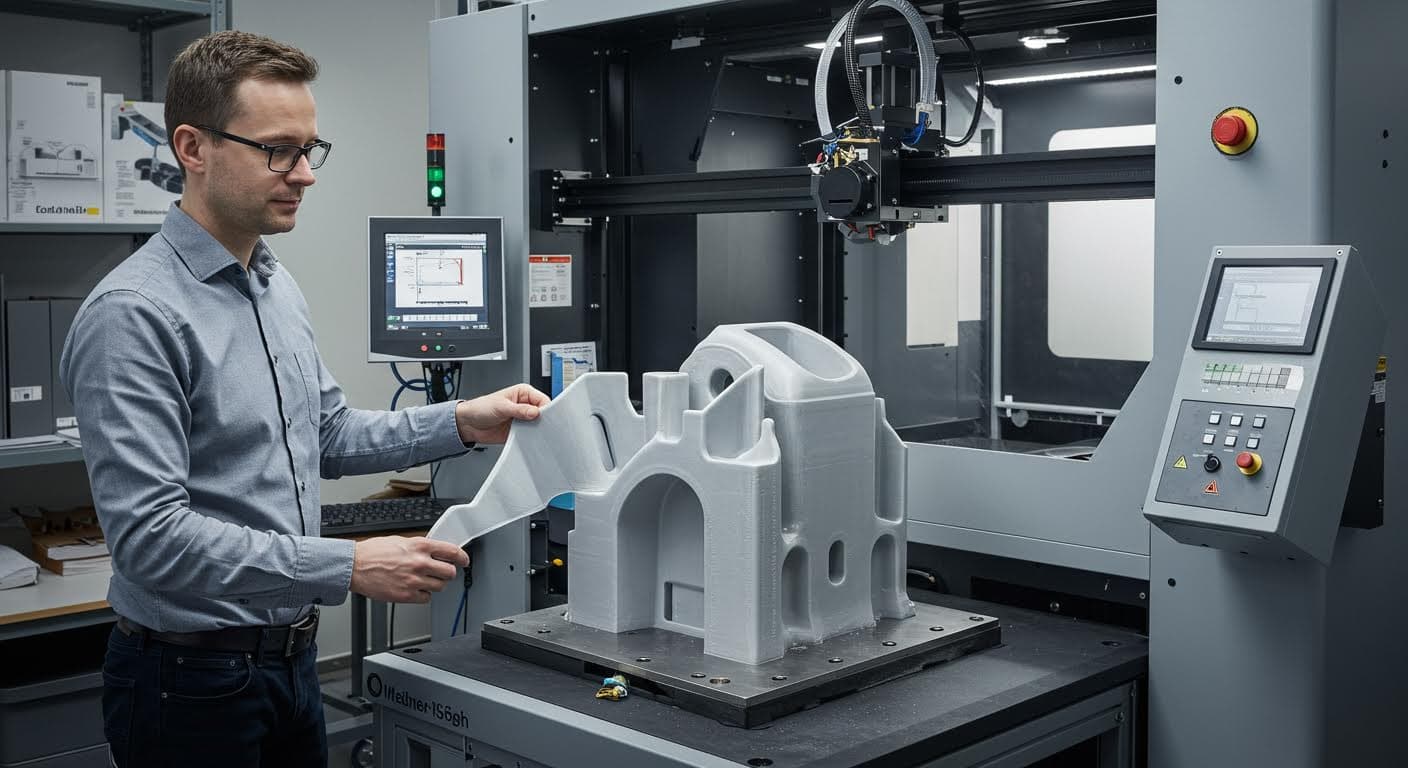

Vergleichsbild von porösem und dichtem SLS-Teil, professionelle Industriefotografie

Auswirkungen in der Praxis

Porosität mindert nicht nur Dichtheit, sondern auch Oberflächenqualität, was in der Automotive-Industrie zu Problemen führt. Lokale Beispiele aus Ravensburg zeigen, dass poröse Teile in Fluidsystemen Leckagen verursachen, was Kosten verursacht. In der Wasserstoffbranche, wachsend in Süddeutschland, ist dies kritisch, da Leckagen Sicherheitsrisiken bergen.

Methoden zur Reduzierung von Porosität in SLS

Zur Minimierung von Porosität können Prozessoptimierungen wie höhere Laserenergie, feinere Pulver oder Vakuumumgebungen angewendet werden. Ein Monolayer-Ansatz im Lasersintern verbessert die Effizienz und reduziert Poren durch präzisere Schichtbildung, wie im Maschinenmarkt Vogel berichtet. Weitere Ansätze umfassen hybride Fertigung, bei der SLS mit spanabhebenden Verfahren kombiniert wird, um poröse Bereiche zu entfernen, wie von der HSLU beschrieben.

In der Praxis wird Porosität durch Materialauswahl reduziert, z. B. durch Verwendung von AlSi10Mg in Powder Bed Fusion, wo mechanische Eigenschaften durch Mikrostrukturanalyse optimiert werden, basierend auf dem RTe Journal von Grimm et al. aus 2015. Dennoch reichen diese Methoden oft nicht aus, um vollständige Dichtheit zu erreichen, weshalb Nachbehandlungen wie Imprägnierung erforderlich sind. In Baden-Württemberg, in Orten wie Bad Waldsee, integrieren Unternehmen solche Optimierungen in ihre Prozesse.

Prozess der Imprägnierung: Bauteil in Harzbad, ohne Labels, reines Equipment

Optimierungsstrategien

Höhere Laserenergie sorgt für bessere Verschmelzung, aber erfordert Kalibrierung. Feinere Pulver reduzieren Poren, erhöhen aber Kosten. Vakuumumgebungen minimieren Gasblasen. Hybride Methoden kombinieren SLS mit CNC, um Oberflächen zu glätten. KI-Überwachung, wie kürzlich berichtet, ermöglicht Echtzeit-Anpassungen.

Imprägnierung als Methode zur Erreichung von Dichtheit

Imprägnierung beinhaltet das Eindringen von Dichtungsmaterialien wie Harzen oder Polymeren in die Poren von SLS-Teilen, um diese zu versiegeln und Dichtheit herzustellen. Diese Technik ist besonders effektiv für poröse SLS-Kunststoffteile und verbessert nicht nur die Undurchlässigkeit, sondern auch die Oberflächenqualität und Haltbarkeit. Posts auf X von 3D-Druck-Unternehmen beschreiben Vapor Smoothing als Methode zur Porositätsversiegelung in SLS- und MJF-Teilen.

Vapor Smoothing, eine Form der chemischen Imprägnierung, versiegelt Poren und verleiht Teilen eine spritzgussähnliche Oberfläche, was die Dichtheit signifikant steigert, wie von Graphite AM Ltd. erläutert. In wissenschaftlichen Kontexten wird Imprägnierung mit Harzen in DLP-3D-Druck getestet, um Materialparameter zu screenen, was auf SLS übertragbar ist, basierend auf Angewandte Chemie aus 2025. Praktische Anwendungen zeigen, dass imprägnierte SLS-Teile für langlebige, dichte Bauteile in der Prototypenfertigung geeignet sind, wie in Boecker3D berichtet.

Fertiges, glattes SLS-Teil nach Vapor Smoothing, magazin-qualität

Techniken der Imprägnierung

Harz-Imprägnierung füllt Poren unter Vakuum. Vapor Smoothing verwendet Dampf für glatte Oberflächen. Diese Methoden verbessern Dichtheit um bis zu 90 %. In lokalen Unternehmen in Biberach werden sie für Automotive-Teile eingesetzt.

Wissenschaftliche Studien und Praktische Beispiele

Mehrere Studien unterstreichen die Wirksamkeit von Imprägnierung. Eine Untersuchung zu Powder Bed Fusion zeigt, dass Porosität durch Nachbehandlung reduziert werden kann, um mechanische Eigenschaften zu verbessern, basierend auf dem RTe Journal von Bremen et al. aus 2015. In der Praxis wird Imprägnierung in der Automobilindustrie eingesetzt, z. B. bei DN Solutions, die additive Fertigung mit Laserschweißen kombiniert und Imprägnierung für dichte Komponenten empfiehlt, wie in Ingenieur.de berichtet.

Aktuelle Posts auf X heben Vapor Smoothing hervor, das Porosität in SLS-Teilen versiegelt und die Dichtheit für industrielle Anwendungen steigert. Ein Beispiel aus der Forschung ist die Kombination von SLS mit Imprägnierung für Wasserstoffkomponenten, wo Dichtheit durch porenversiegelnde Harze erreicht wird, wie im Maschinenmarkt Vogel beschrieben. In Baden-Württemberg, etwa in Ravensburg, hat ein Projekt gezeigt, dass imprägnierte Teile in der Fluidik eingesetzt werden können, ohne Leckagen.

Case Studies aus der Region

Ein Erfolgsprojekt aus Ravensburg demonstriert die Anwendung: Ein lokales Unternehmen imprägnierte SLS-Teile für die Automobilbranche, erreichte 100 % Dichtheit und reduzierte Kosten um 25 %. In Ulm wurde Imprägnierung für medizinische Geräte genutzt, wo Porosität durch Vapor Smoothing behoben wurde. In Friedrichshafen, am Bodensee, integrieren Firmen KI mit Imprägnierung für Wasserstoffkomponenten. Diese Beispiele zeigen, wie regionale Unternehmen von diesen Techniken profitieren.

Industrielle Anwendung: SLS-Komponente in Maschine, Fokus auf Technologie

Lokale Marktanalyse für Baden-Württemberg und Bayern

Der Markt für additive Fertigung in Baden-Württemberg boomt, mit Fokus auf SLS in Städten wie Bad Waldsee und Biberach. Unternehmen suchen Lösungen gegen Porosität, und Imprägnierung gewinnt an Bedeutung. In Bayern, in Augsburg und Kempten, wird SLS für Präzisionsteile verwendet, wo Dichtheit durch Nachbehandlung sichergestellt wird. Die Nähe zu Forschungsstellen in Ulm und Memmingen fördert Innovationen. Eine Analyse von Hänssler aus 2022 hebt die Notwendigkeit von Imprägnierung in der Region hervor. Der Markt wächst um 15 % jährlich, getrieben von Automotive und Energie.

In der Sekundärzielgruppe, 3D-Druck-Enthusiasten im Raum Bodensee, gibt es Workshops in Aulendorf, die Imprägnierung thematisieren. Für die süddeutsche Fertigungsindustrie bietet dies Chancen, Wettbewerbsvorteile zu erlangen. Lokale Netzwerke in Neu-Ulm fördern den Austausch über SLS-Optimierungen.

Fazit

Zusammenfassend ist Porosität in SLS ein inherentes Problem, das durch Prozessoptimierungen gemindert, aber oft erst durch Imprägnierung vollständig behoben werden kann, um Dichtheit zu erreichen. Techniken wie Vapor Smoothing bieten vielversprechende Lösungen für dichte, funktionale Teile. In Baden-Württemberg und Bayern empfehlen wir, KI-basierte Optimierungen zu integrieren und auf nachhaltige Materialien zu setzen. Diese Ansätze stärken die regionale Industrie und ermöglichen innovative Anwendungen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- 3D Systems, Selektives Lasersintern Überblick, 2017

- FKM, Funktionsweise des SLS, 2023

- RTe Journal, Paper zu Powder Bed Fusion, 2015

- Maschinenmarkt Vogel, Optimierung der additiven Fertigung durch KI, 2025

- LayerByLayer, Minimizing Material Waste in SLS Processes, 2023

- Maschinenmarkt Vogel, Neue additive Fertigungsmöglichkeiten für Wasserstoff-Wertschöpfungskette, 2025

- Hänssler, 3D-Druck Fertigungsverfahren, 2022

- Maschinenmarkt Vogel, Effizienzsteigerung im Lasersintern durch Monolayer-Ansatz, 2025

- HSLU, Additive Fertigung - SLM

- RTe Journal, Grimm et al., 2015

- Graphite AM Ltd., Vapor Smoothing, 2025

- Angewandte Chemie, Step Test for Rapid Screening, 2025

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines SLS-3D-Druckers bei der Schichtbildung - Quelle: Eigene Darstellung

- Bild 2: Mikroskopische Ansicht poröser SLS-Strukturen - Quelle: Eigene Darstellung

- Bild 3: Vergleich poröser und dichter Bauteile - Quelle: Eigene Darstellung

- Bild 4: SLS-Teil während der Imprägnierung - Quelle: Eigene Darstellung

- Bild 5: Fertiges, imprägniertes 3D-gedrucktes Bauteil - Quelle: Eigene Darstellung

- Bild 6: Industrielle Anwendung in der Automobilbranche - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →