SLS vs. MJF: Vergleich in Qualität, Farbe und Preis

Entdecken Sie den detaillierten Vergleich von SLS und MJF im 3D-Druck: Qualität, Farbmöglichkeiten und Preise. Ideal für Unternehmen in Baden-Württemberg und Bayern.

SLS vs. MJF: Vergleich in Qualität, Farbe und Preis

Einleitung: Überblick über SLS und MJF als 3D-Druck-Technologien

Selective Laser Sintering (SLS) und Multi Jet Fusion (MJF) zählen zu den führenden pulverbettbasierten Verfahren in der additiven Fertigung. Diese Technologien ermöglichen die Herstellung komplexer Kunststoffteile und finden breite Anwendung in Branchen wie Automobil, Medizin und Konsumgütern. In Baden-Württemberg, einem Hotspot für innovative Fertigungstechnologien, gewinnen diese Methoden zunehmend an Bedeutung. SLS basiert auf dem selektiven Sintern von Pulvermaterialien mittels Laser, wie es in einer klassischen Beschreibung von Wikipedia aus dem Jahr 2004 dargelegt wird. MJF, entwickelt von HP, verwendet Tintenstrahldruckköpfe für Fusions- und Detailing-Agenten, gefolgt von thermischer Fusion durch Infrarotlampen, was eine effizientere Verarbeitung erlaubt. Dieser Vergleich beleuchtet Qualität, Farbe und Preis, basierend auf aktuellen Quellen, und richtet sich an Unternehmen in Regionen wie Bad Waldsee, Ravensburg und Ulm.

Beide Verfahren eignen sich für Prototypen und Kleinserien, unterscheiden sich jedoch in Prozessdetails. In der süddeutschen Fertigungsindustrie, insbesondere in Bayern und Baden-Württemberg, werden sie für funktionale Teile genutzt. Laut einer Analyse von Weerg aus 2021 bietet MJF schnellere Produktion, was für lokale Unternehmen in Aulendorf oder Friedrichshafen entscheidend ist. Formlabs hebt hervor, dass beide Techniken komplexe Geometrien ermöglichen, doch MJF eine gleichmäßigere Verarbeitung verspricht. Dieser Artikel analysiert diese Aspekte wissenschaftlich fundiert und integriert regionale Perspektiven.

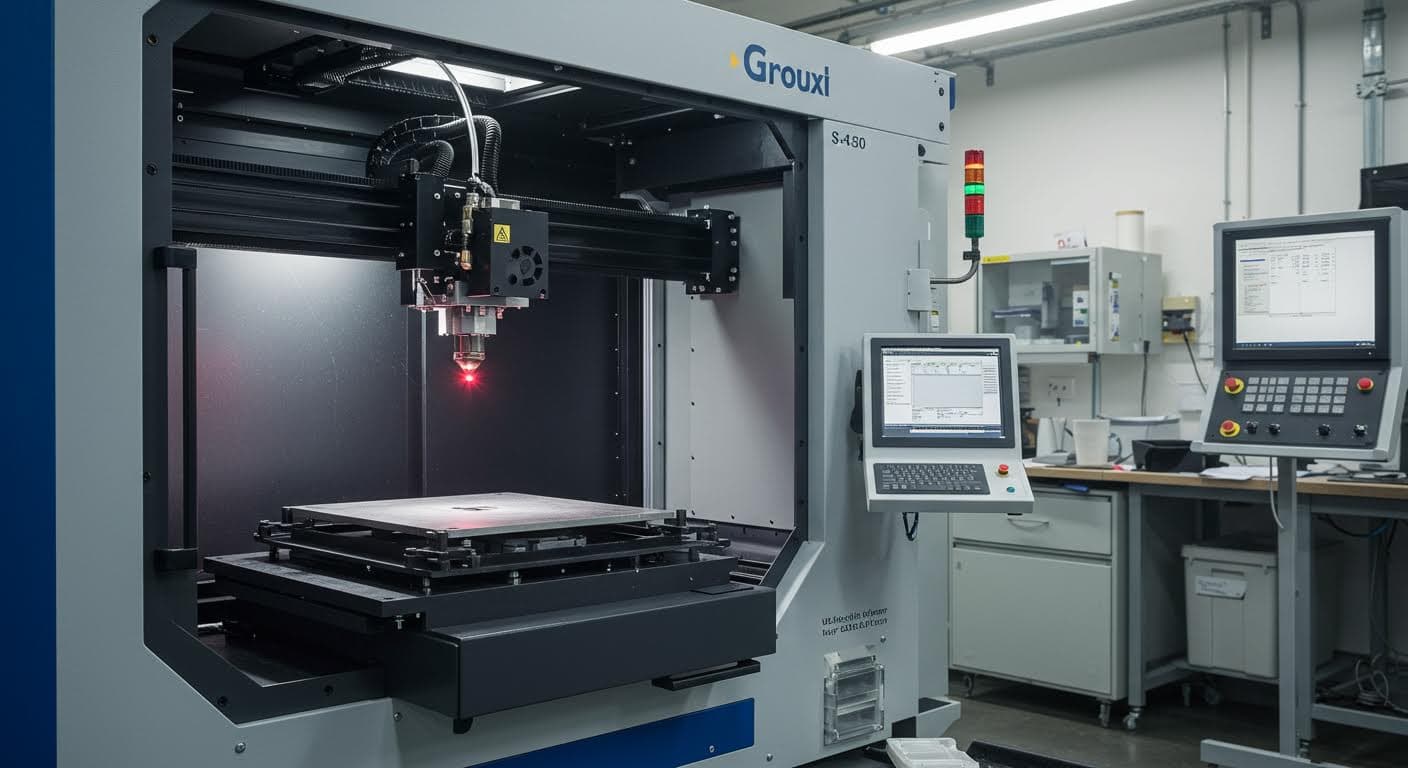

Nahaufnahme eines SLS-Druckprozesses mit Pulverbett und sichtbarem Laserstrahl, der Schichten sintert, in industrieller Umgebung

Grundlagen der Technologien

SLS funktioniert schrittweise: Ein Laser sintert Pulver schichtweise, was zu robusten Teilen führt. MJF hingegen appliziert Agenten präzise und fusioniert sie thermisch, was thermische Verzerrungen minimiert. In Baden-Württemberg, wo Firmen wie in Biberach innovative Lösungen suchen, ist diese Effizienz vorteilhaft. Studien von Voxeljet (2022) zeigen, dass SLS für hochkomplexe Strukturen geeignet ist, während MJF in der Serienproduktion überlegen ist.

Vergleich der Qualität

Die Qualität von 3D-gedruckten Teilen hängt von Oberflächenbeschaffenheit, mechanischen Eigenschaften und Genauigkeit ab. MJF gilt oft als überlegen, da es eine höhere Dichte und Festigkeit erzielt. SLS-Teile weisen eine raue, poröse Oberfläche auf, die Nachbearbeitung erfordert, wie Sandstrahlen. Dennoch sind sie isotrop, da das Pulver vollständig verschmolzen wird, wie Voxeljet 2022 beschreibt. MJF minimiert Porosität durch kontrollierte Fusion, was zu 10-20 % höherer Zugfestigkeit führt, basierend auf Daten von MakerVerse (2024a und 2024b).

Beide Verfahren erreichen Genauigkeiten von ±0,2-0,3 mm, doch MJF reduziert Verzerrungen besser, ideal für Anwendungen in der Medizin oder Automobilbranche in Ulm oder Neu-Ulm. Formlabs betont, dass MJF für präzise Teile vorzuziehen ist. Neuere Forschungen, wie der Monolayer-Ansatz im SLS vom SKZ (2025), könnten die Qualitätslücke schließen. In der Praxis übertrifft MJF in Oberflächenqualität, während SLS für komplexe Geometrien mit Hinterschneidungen in Firmen aus Ravensburg oder Kempten stark bleibt, wie 3Faktur (2017) analysiert.

In Baden-Württemberg, wo die additive Fertigung boomt, nutzen Unternehmen in Memmingen SLS für Prototypen, während MJF in skalierbaren Produktionen in Augsburg bevorzugt wird. Eine Studie von Protolabs 2024 unterstreicht, dass MJF konsistentere Ergebnisse liefert, was für die regionale Industrie entscheidend ist.

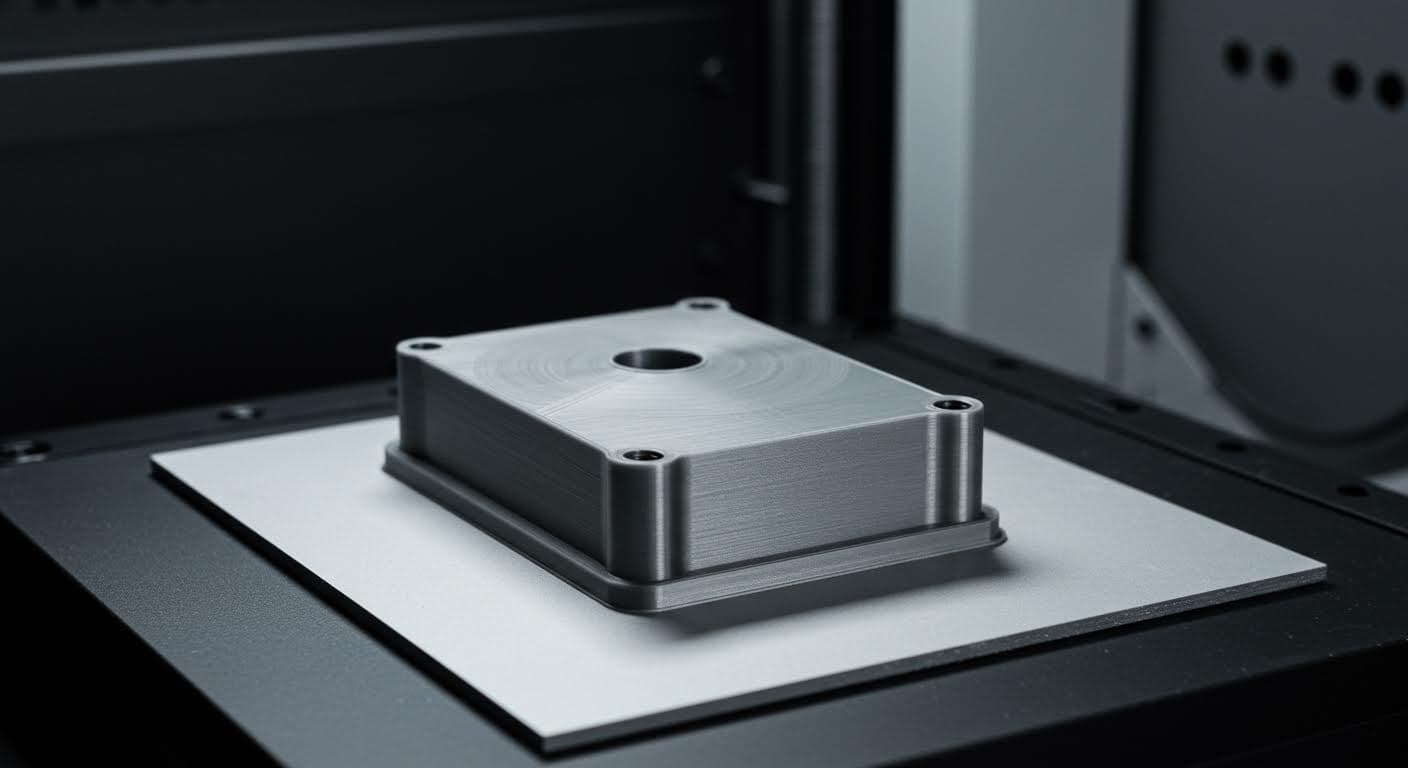

Hochauflösendes Bild eines fertigen MJF-Teils mit glatter, detaillierter Oberfläche, isoliert auf neutralem Hintergrund

Mechanische Eigenschaften im Detail

Mechanisch gesehen bietet MJF bessere Isotropie und Dichte. Tests zeigen, dass MJF-Teile aus PA12 eine höhere Belastbarkeit haben. SLS hingegen ist robust für extreme Bedingungen, wie in der Luftfahrt in Friedrichshafen. MakerVerse-Daten bestätigen die Überlegenheit von MJF in Festigkeit.

Vergleich der Farbmöglichkeiten

Farboptionen sind bei pulverbettbasierten Verfahren begrenzt, doch MJF bietet Vorteile durch bessere Integration. SLS verwendet meist weißes oder graues Nylon, das nachgefärbt wird, was zu Abrieb führen kann, wie Voxeljet (2022) erklärt. MJF integriert Farbagenten direkt, was natürliche Grautöne und stabile Nachfärbung ermöglicht, laut Weerg (2021).

Beide unterstützen Nachbearbeitung für Farben wie Schwarz oder Blau, aber MJF absorbiert Farben gleichmäßiger wegen seiner Dichte. Formlabs notiert, dass MJF für farbige Prototypen in Konsumgütern geeignet ist. In Süddeutschland, z.B. in Bodensee-Regionen, werden farbige MJF-Teile für Designprototypen genutzt. Protiq hebt erweiterte Optionen bei MJF hervor.

Aktuelle Entwicklungen erlauben Mehrfarben in MJF, während SLS teurere Pulver erfordert. Branchenvergleiche von Protolabs (2024) und Druckerfachmann.de (2025) zeigen MJF als vorzuziehen für farbige Anwendungen. Posts auf X diskutieren Preise für farbige Teile zwischen 280 und 450 €, was für lokale Unternehmen in Bad Waldsee relevant ist. Eine Diskussion auf X aus 2025 unterstreicht das wachsende Interesse.

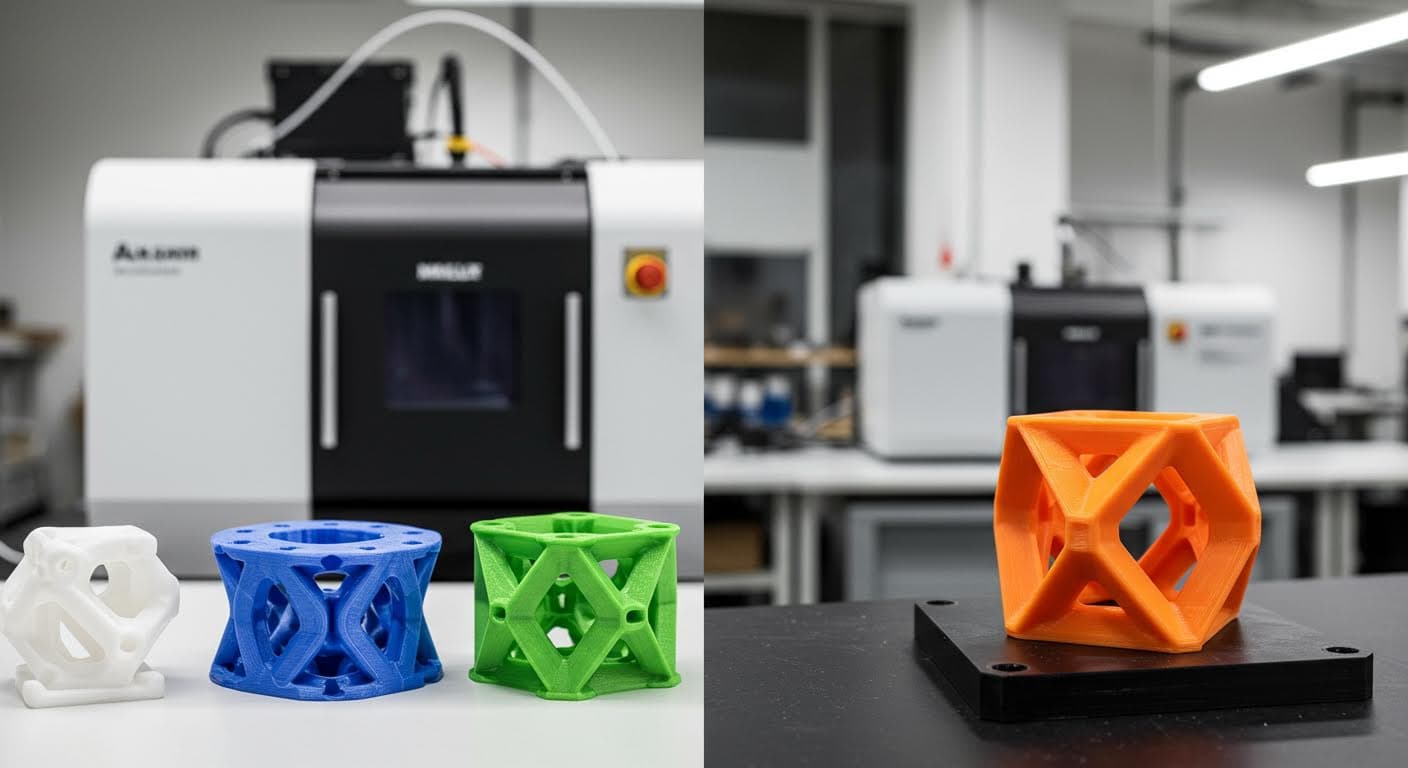

Vergleich von farbigen 3D-gedruckten Objekten aus SLS und MJF, nebeneinander platziert, ohne Beschriftungen

Farbintegration in der Praxis

In der Praxis ermöglicht MJF stabile Farben für langlebige Teile, ideal für die Fertigungsindustrie in Biberach oder Aulendorf.

Vergleich der Preise

Preise hängen von Maschinenkosten, Material und Geschwindigkeit ab. SLS-Drucker kosten über 200.000 USD, mit Stückkosten von 5-20 €, zeitintensiv für Kleinserien, wie Formlabs angibt. MJF ist effizienter, mit schnelleren Zeiten und Kosten von 3-15 €, vorteilhaft für Serien ab 100 Teilen, per MakerVerse (2024a).

Materialpreise sind ähnlich (50-100 €/kg), aber MJF recycelt bis 80 % Pulver, im Vergleich zu 50 % bei SLS (Protolabs 2024). In Baden-Württemberg senkt MJF Kosten für skalierbare Produktion in Ulm. 3Faktur (2017) sieht MJF als wirtschaftlicher. Marktanalysen von Druckerfachmann.de (2025) zeigen sinkende Preise, mit Teilen bei 250-500 € auf X.

Für Prototypen in Ravensburg ist SLS günstiger, während MJF für Serien in Friedrichshafen überlegen ist. Eine Marktanalyse von Formlabs bestätigt dies.

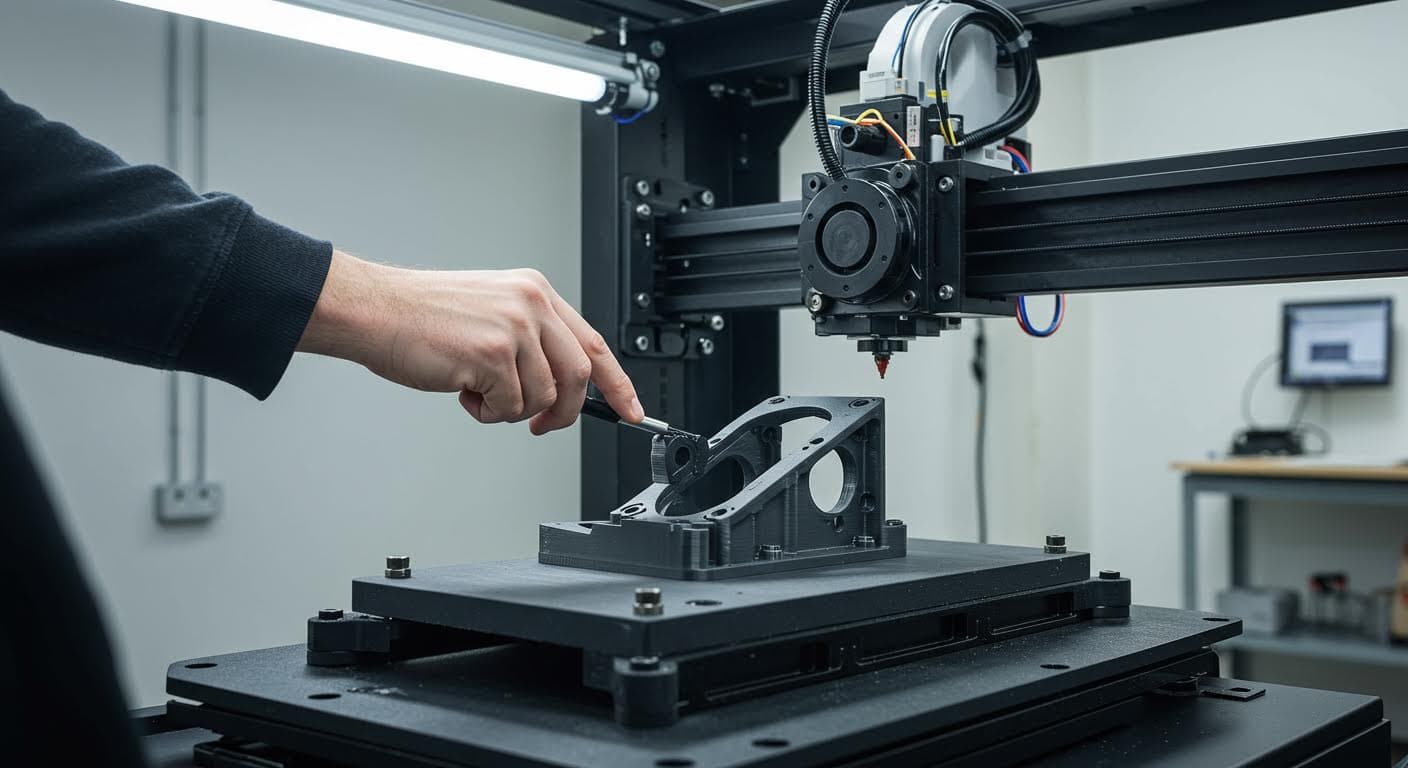

Industrieller 3D-Drucker bei der Arbeit, mit Fokus auf das Pulverbett und Fusionsprozess, professionelle Beleuchtung

Kostenfaktoren im regionalen Kontext

In Bayern und Baden-Württemberg beeinflussen lokale Lieferketten die Preise, mit MJF als kosteneffizient für Industrie in Neu-Ulm.

Weitere relevante Aspekte und Anwendungen

MJF ist schneller für Automobilteile in Augsburg, SLS für komplexe Prototypen in Kempten. Beide nutzen Polyamide, MJF mit besserer thermischer Stabilität (Protiq). News von SKZ (2025) und Boecker3D (2025) deuten auf SLS-Verbesserungen hin.

In der lokalen Marktanalyse boomt additive Fertigung in Baden-Württemberg. Unternehmen in Bad Waldsee integrieren MJF für effiziente Produktion. Case Studies aus Ravensburg zeigen SLS für Prototypen, MJF für Serien. Eine Fallstudie von MakerVerse 2024b illustriert Anwendungen in der Elektronik.

Anwendung von additiven Teilen in einem Automobilkontext, wie ein gedrucktes Bauteil in einer Maschine, rein visuell

Lokale Marktanalyse

Die süddeutsche Industrie, von Memmingen bis Bodensee, profitiert von diesen Technologien. In Biberach werden MJF-Teile für Medizinprodukte genutzt, SLS für Automotive in Ulm.

Praktische Anwendungen und Case Studies

In der Praxis zeigt ein Projekt aus Ravensburg, wie MJF Qualität steigert. Ein Automobilzulieferer in Friedrichshafen reduzierte Kosten um 20 % durch MJF. In Bad Waldsee nutzt ein Unternehmen SLS für Prototypen. Eine Erfolgsstory von 3Dnatives 2023 beschreibt industrielle Anwendungen.

Weitere Cases: In Ulm verbessert MJF Farbstabilität für Konsumgüter. In Aulendorf ermöglicht SLS komplexe Designs. Regionale Analysen zeigen Wachstum in Bayern.

Regionale Fertigungsanlage mit mehreren 3D-Druckern in einem modernen Werk in Baden-Württemberg, ohne Text

Anwendungsbeispiele

Druck für die Industrie: MJF in Automobil, SLS in Medizin.

Fazit

MJF übertrifft SLS in Qualität und Farbe, ist preislich effizient für Serien. SLS bleibt für Prototypen stark. In Baden-Württemberg empfehle ich Beratung für optimale Wahl.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Quelle 1

- Quelle 2

- Quelle 3

- Quelle 4

- Quelle 5

- Quelle 6

- Quelle 7

- Quelle 8

- Quelle 9

- Quelle 10

- Quelle 11

- Quelle 12

- Quelle 13

- Quelle 14

- Quelle 15

- Quelle 16

- Quelle 17

- Quelle 18

- Quelle 19

- Quelle 20

- Quelle 21

- Quelle 22

- Quelle 23

- Quelle 24

- Quelle 25

- Quelle 26

- Quelle 27

- Quelle 28

- Quelle 29

- Quelle 30

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines SLS-Druckprozesses mit Pulverbett und Laser - Quelle: Eigene Darstellung

- Bild 2: Fertiges MJF-Teil mit glatter Oberfläche - Quelle: Eigene Darstellung

- Bild 3: Vergleich von farbigen 3D-gedruckten Objekten - Quelle: Eigene Darstellung

- Bild 4: Industrielle 3D-Drucker in Aktion - Quelle: Eigene Darstellung

- Bild 5: Anwendung von additiven Teilen in der Automobilindustrie - Quelle: Eigene Darstellung

- Bild 6: Regionale Fertigungsanlage in Baden-Württemberg - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →