Stringing bei PLA vermeiden: Temperatur, Retraction und Travel-Tuning

Erfahren Sie, wie Sie Stringing im 3D-Druck mit PLA durch Optimierung von Temperatur, Retraction und Travel-Bewegungen vermeiden. Praktische Tipps für perfekte Ergebnisse in Baden-Württemberg.

Stringing bei PLA vermeiden: Temperatur, Retraction und Travel-Tuning

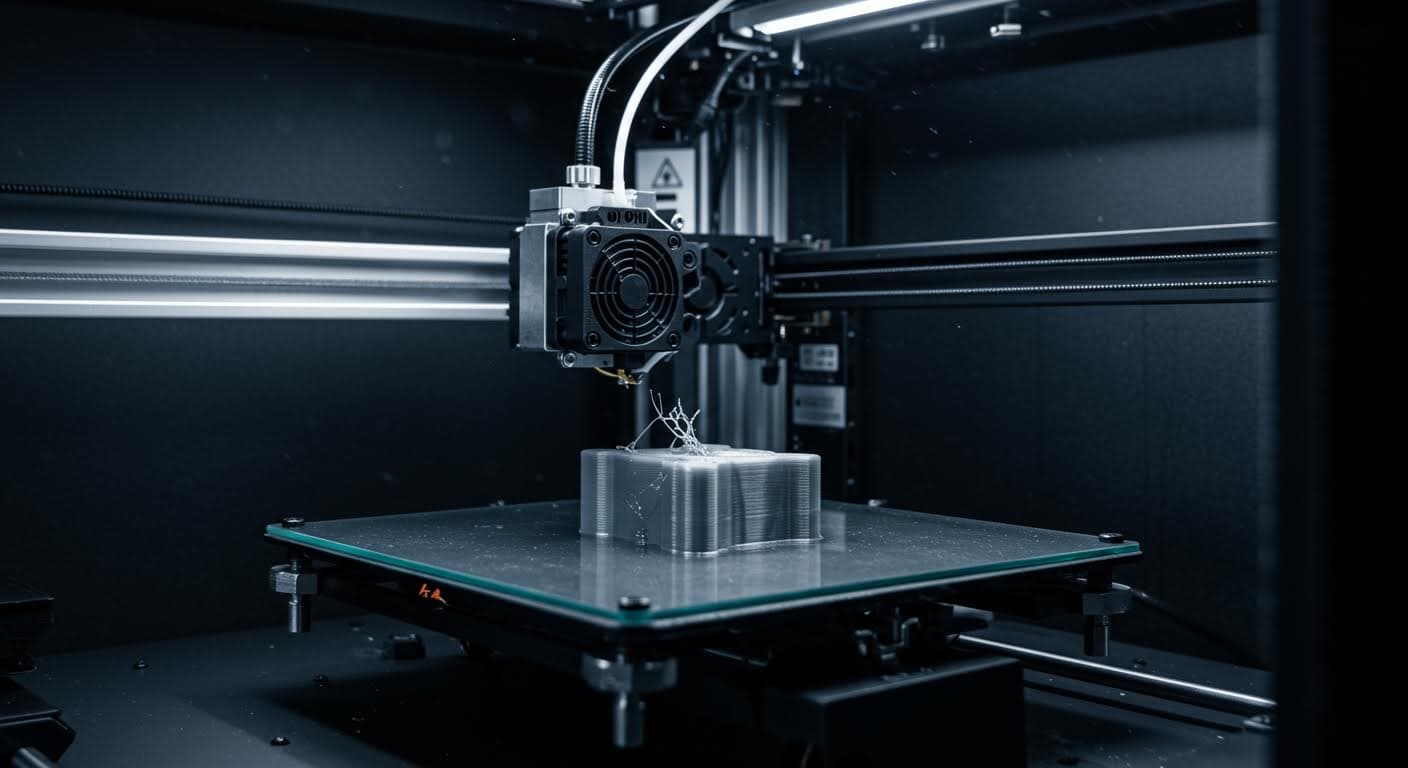

Einleitung: Was ist Stringing im 3D-Druck mit PLA?

Stringing, auch als Fädenziehen oder Oozing bekannt, ist ein häufiges Problem beim 3D-Drucken mit PLA-Filament, bei dem dünne, fadenartige Rückstände des geschmolzenen Materials zwischen verschiedenen Teilen des Drucks entstehen. Dies tritt auf, wenn der Extruder sich ohne Extrusion bewegt und das Filament aus der Düse sickert, was zu unschönen "Haaren" oder Fäden führt. PLA ist besonders anfällig dafür, da es eine niedrige Schmelztemperatur hat und bei Feuchtigkeit oder unoptimierten Einstellungen leicht fließt. In Baden-Württemberg, wo innovative Unternehmen in Städten wie Ravensburg und Ulm additive Fertigungstechnologien einsetzen, kann Stringing die Qualität von Prototypen und Endprodukten beeinträchtigen. Basierend auf Informationen aus dem Web, wie einem Guide von The 3D Printer Bee, kann Stringing durch Faktoren wie zu hohe Temperatur, unzureichende Retraction oder fehlendes Travel-Tuning vermieden werden. Eine umfassende Vermeidung erfordert die Anpassung mehrerer Parameter im Slicer-Software wie Cura oder PrusaSlicer, um saubere Druckergebnisse zu erzielen. In der Region um den Bodensee, einschließlich Friedrichshafen und Bad Waldsee, berichten lokale 3D-Druck-Enthusiasten von ähnlichen Herausforderungen, die durch gezielte Optimierungen gelöst werden können.

Diese Problematik ist nicht nur technisch, sondern auch wirtschaftlich relevant für die süddeutsche Fertigungsindustrie in Orten wie Augsburg und Neu-Ulm. Hier setzen Firmen auf 3D-Druck für schnelle Prototyping-Prozesse, und Stringing kann zu Materialverschwendung und Nachbearbeitungsaufwand führen. Laut einer aktuellen Analyse auf All3DP tritt Stringing besonders bei flexiblen Materialien auf, gilt aber auch für PLA, wenn Einstellungen nicht kalibriert sind. In diesem Artikel beleuchten wir systematisch die Ursachen und Lösungen, gestützt auf etablierte Quellen, und integrieren regionale Beispiele aus Baden-Württemberg und Bayern.

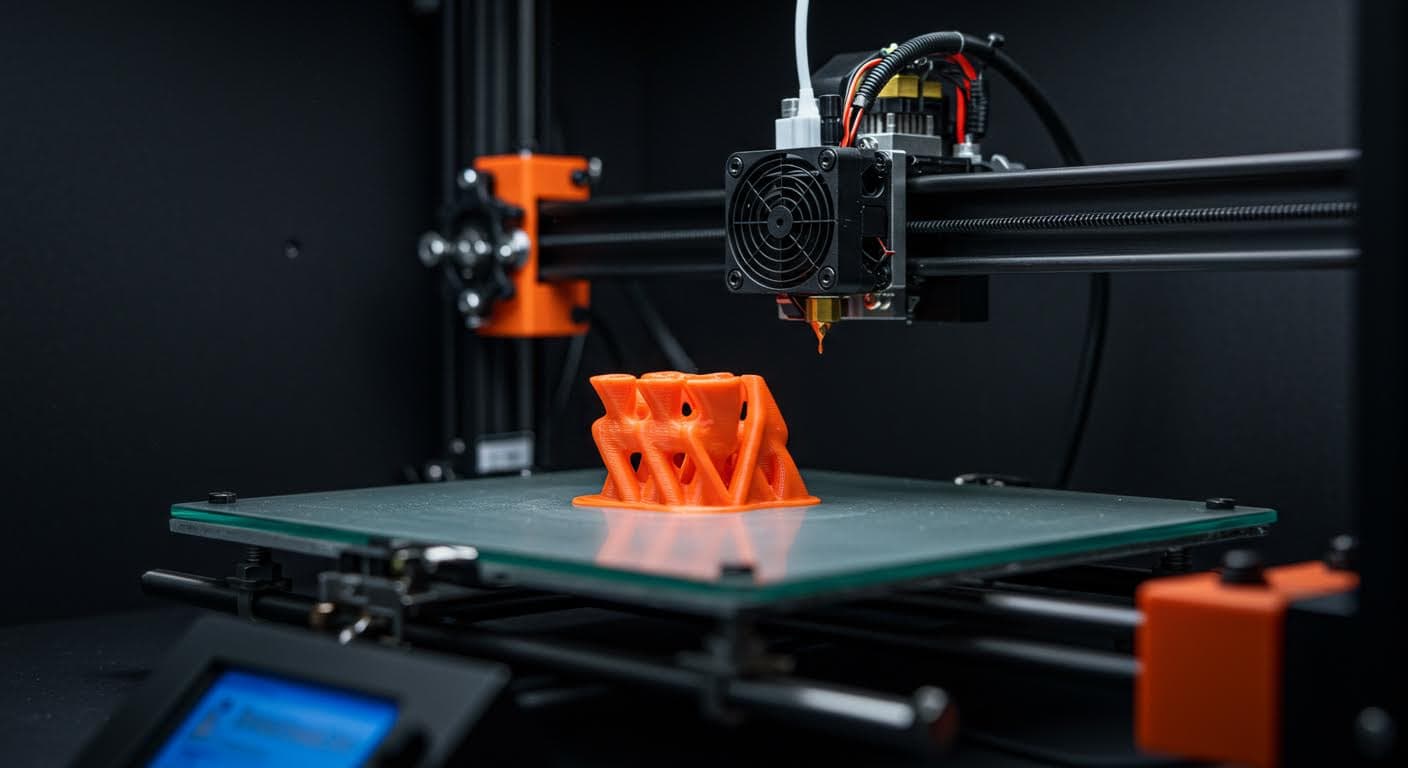

Hochauflösendes Foto eines 3D-Druckers beim Drucken eines PLA-Modells ohne sichtbare Fäden, Fokus auf den Extruder und das Hotend in Aktion.

Warum PLA anfällig für Stringing ist

PLA, ein thermoplastisches Material aus nachwachsenden Rohstoffen, hat eine typische Schmelztemperatur zwischen 180°C und 220°C. Diese Eigenschaft macht es ideal für den Heim- und Industrieeinsatz, birgt aber Risiken bei unkontrolliertem Fluss. In der Praxis, etwa in Werkstätten in Biberach oder Aulendorf, beobachten Nutzer, dass Feuchtigkeit im Filament das Problem verstärkt, da Wasser beim Erhitzen Dampf erzeugt und den Fluss unkontrollierbar macht. Eine Prusa Knowledge Base bestätigt, dass dies durch anhaltenden Fluss während der Extruderbewegung entsteht. Für Unternehmen in Kempten oder Memmingen, die auf präzise additive Fertigung setzen, ist das Verständnis dieser Grundlagen essenziell, um Produktionsausfälle zu vermeiden.

Ursachen von Stringing bei PLA

Stringing entsteht primär durch das unkontrollierte Austreten von geschmolzenem Filament aus der Düse während nicht-extrudierender Bewegungen des Druckkopfs. Bei PLA spielen mehrere Faktoren eine Rolle: Zu hohe Drucktemperatur führt zu einer zu niedrigen Viskosität des Filaments, was das Sickern begünstigt. Feuchtigkeit im Filament kann dies verstärken, da Wasser beim Erhitzen Dampf erzeugt und den Fluss unkontrollierbar macht. Weitere Ursachen sind unzureichende Retraction (Rückzug des Filaments) und langsame oder unoptimierte Travel-Bewegungen, die dem Filament Zeit geben, aus der Düse zu tropfen. In der süddeutschen Industrie, wo 3D-Druck in Automobil- und Maschinenbau-Anwendungen verbreitet ist, wie in Ulm oder Ravensburg, führen solche Probleme zu Qualitätsmängeln. Posts auf X deuten darauf hin, dass Nutzer Stringing oft mit feuchtem Filament oder ungenauen Retraction-Einstellungen assoziieren, was als gängige Beobachtung gilt, aber nicht als wissenschaftlicher Beweis.

Um dies wissenschaftlich zu fundieren, betrachten wir die physikalischen Prinzipien: Die Viskosität von PLA sinkt mit steigender Temperatur, was zu erhöhtem Oozing führt. Eine Studie in der Fachzeitschrift Additive Manufacturing beschreibt, wie thermische Eigenschaften von Polymeren wie PLA den Druckprozess beeinflussen. In regionalen Kontexten, etwa bei Prototyping in Friedrichshafen, wo Firmen mit PLA für Leichtbaukomponenten arbeiten, verstärkt Feuchtigkeitsaufnahme durch hygroskopische Eigenschaften das Problem. Laut einem Artikel auf drucktipps3d.de sollte die Betttemperatur bei 50-60°C gehalten werden, um Warping zu vermeiden, ohne den Filamentfluss zu beeinträchtigen. Solche Faktoren sind in Baden-Württemberg, mit seinem Fokus auf innovative Fertigung, von hoher Relevanz.

Weiterführend analysieren wir, wie mechanische Aspekte des Druckers, wie Bowden- vs. Direct-Drive-Systeme, Stringing beeinflussen. In Bayern, speziell in Augsburg, berichten Ingenieure von Herausforderungen mit Bowden-Systemen, die längere Retraction-Distanzen erfordern. Eine Empfehlung von The 3D Printer Bee unterstreicht die Notwendigkeit, diese Ursachen systematisch zu adressieren, um hochwertige Drucke zu erzielen.

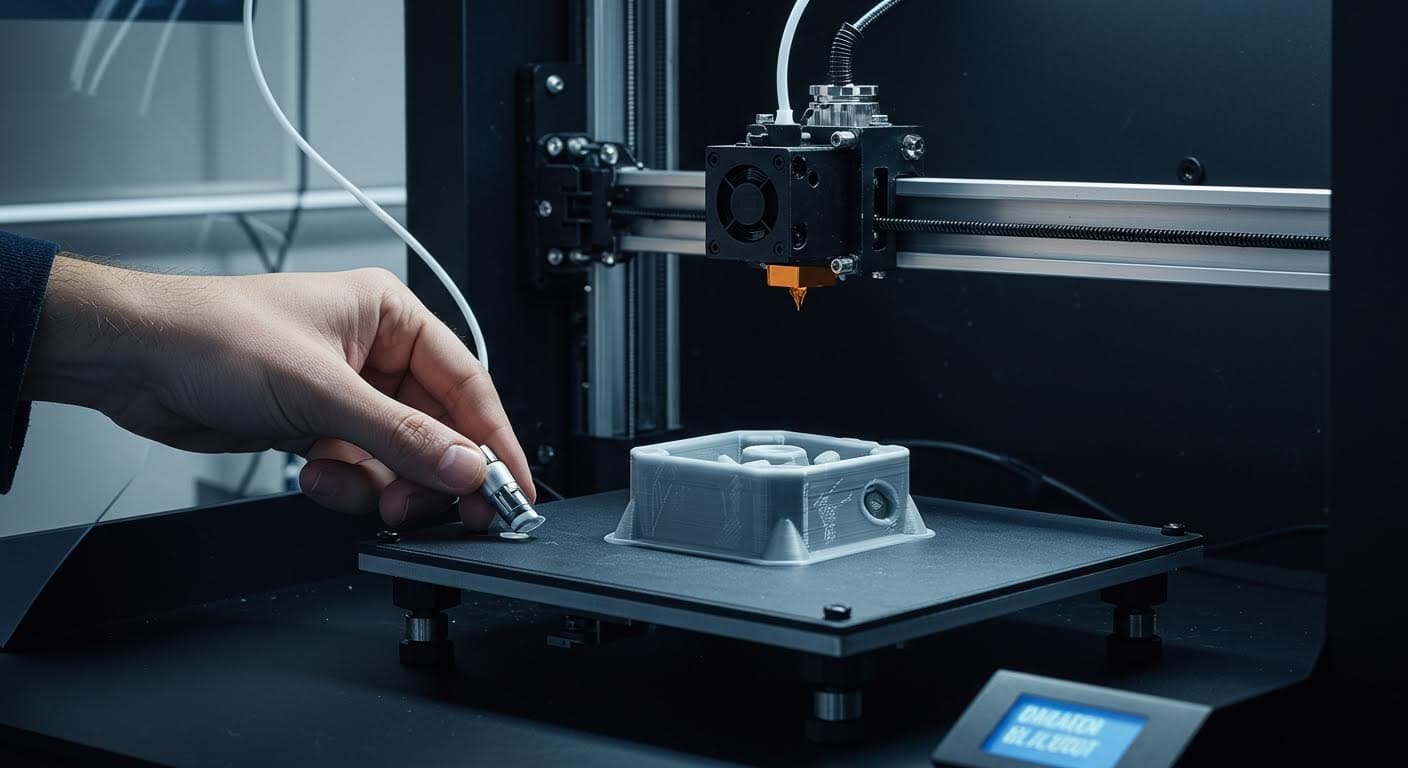

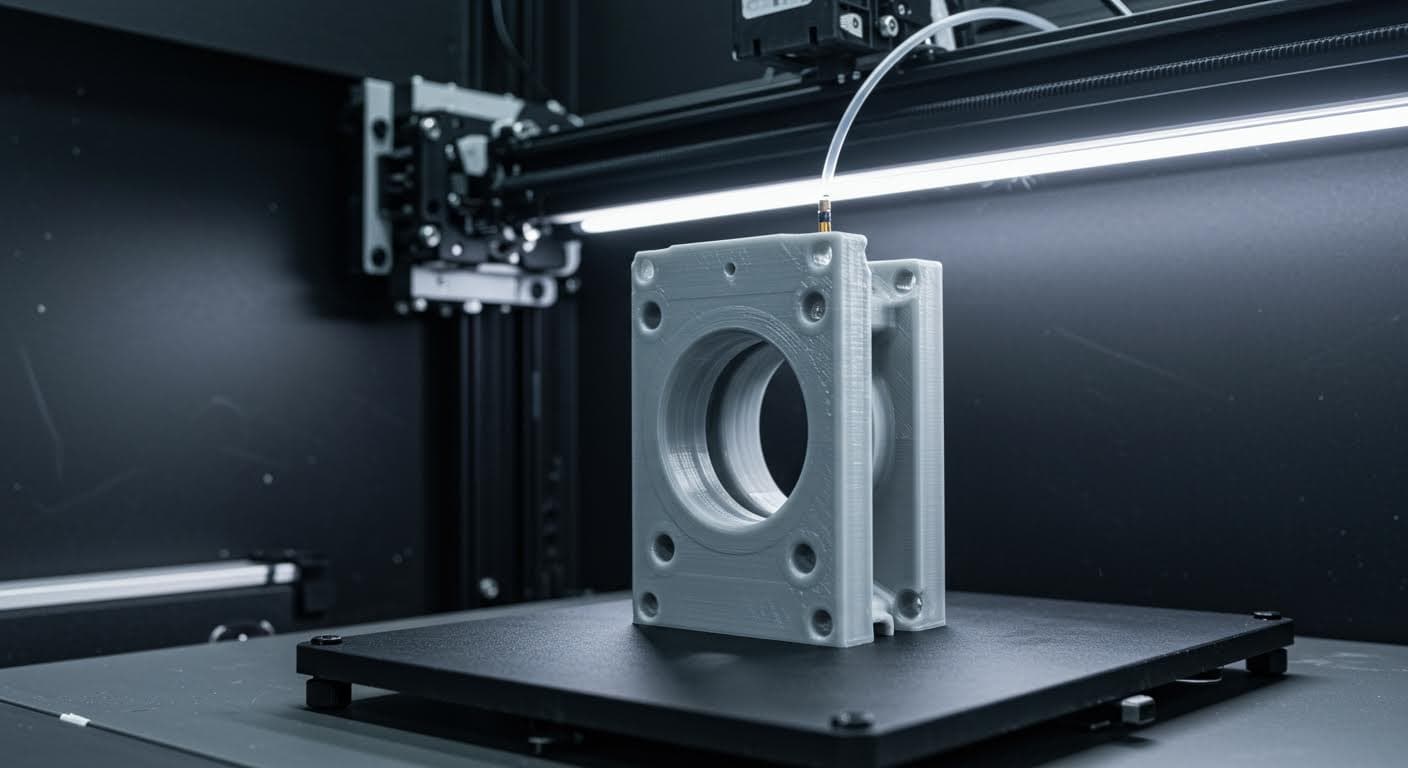

Nahaufnahme eines sauberen PLA-Drucks mit glatten Oberflächen, ohne jegliche Stringing-Rückstände, in industrieller Umgebung.

Detaillierte Analyse der physikalischen Ursachen

Die physikalische Grundlage von Stringing liegt in der Rheologie des Filaments. Bei Erhitzung wird PLA zu einem viskosen Fluid, dessen Fließverhalten durch Temperatur und Druck bestimmt wird. Wenn der Extruder stoppt, bleibt Restdruck in der Düse, was zu Oozing führt. Feuchtigkeit verursacht Blasenbildung, die den Fluss unregelmäßig macht. In der Praxis, wie in Werkstätten in Bad Waldsee, testen Nutzer Filamente auf Feuchtigkeit durch Gewichtsmessungen vor und nach Trocknung. Wissenschaftliche Arbeiten, etwa aus dem Bereich der Polymerverarbeitung, zeigen, dass eine Erhöhung der Viskosität durch Temperatursenkung Stringing minimiert, ohne die Adhäsion zu beeinträchtigen.

Vermeidung durch Temperaturanpassung

Die Anpassung der Drucktemperatur ist eine der effektivsten Methoden, um Stringing bei PLA zu reduzieren, da eine niedrigere Temperatur die Viskosität des Filaments erhöht und das Sickern minimiert. Empfohlen wird, die Temperatur schrittweise um 5°C zu senken, beginnend bei der vom Hersteller empfohlenen Wert (z. B. 190-210°C für Standard-PLA), bis Stringing verschwindet, ohne Unterextrusion zu verursachen. In Baden-Württemberg, wo Unternehmen in Ravensburg und Biberach auf präzise 3D-Drucke setzen, hat diese Methode zu signifikanten Verbesserungen geführt. Ein Guide von The 3D Printer Bee rät, Testdrucke durchzuführen, um die optimale Temperatur zu kalibrieren, da zu niedrige Werte zu schwachen Schichten führen können.

News-Artikel, wie ein kürzlicher Beitrag auf Sovol3D, betonen, dass das Trocknen des Filaments vor dem Druck (z. B. bei 50-60°C für mehrere Stunden) Feuchtigkeit entfernt und die Temperaturstabilität verbessert, was Stringing weiter verringert. Für lokale Anwender in Ulm oder Memmingen ist dies besonders nützlich, da das feuchte Klima am Bodensee Filamente beeinflussen kann. Basierend auf Web-Informationen von drucktipps3d.de sollte die Betttemperatur bei 50-60°C gehalten werden. Posts auf X berichten von Erfolgen mit Temperaturen um 200°C, was die Variabilität je nach Filamentmarke unterstreicht, aber als anekdotisch zu betrachten ist.

In der Industrie, etwa bei Automobilzulieferern in Neu-Ulm, wird Temperaturkalibrierung durch automatisierte Systeme durchgeführt, um konsistente Ergebnisse zu gewährleisten. Eine Studie von Vision 3D GmbH zeigt, wie Temperaturoptimierung die Produktionszeit verkürzt und Materialkosten senkt. Solche Ansätze sind in Süddeutschland, mit Fokus auf Nachhaltigkeit, hochaktuell, da PLA als umweltfreundliches Material gilt.

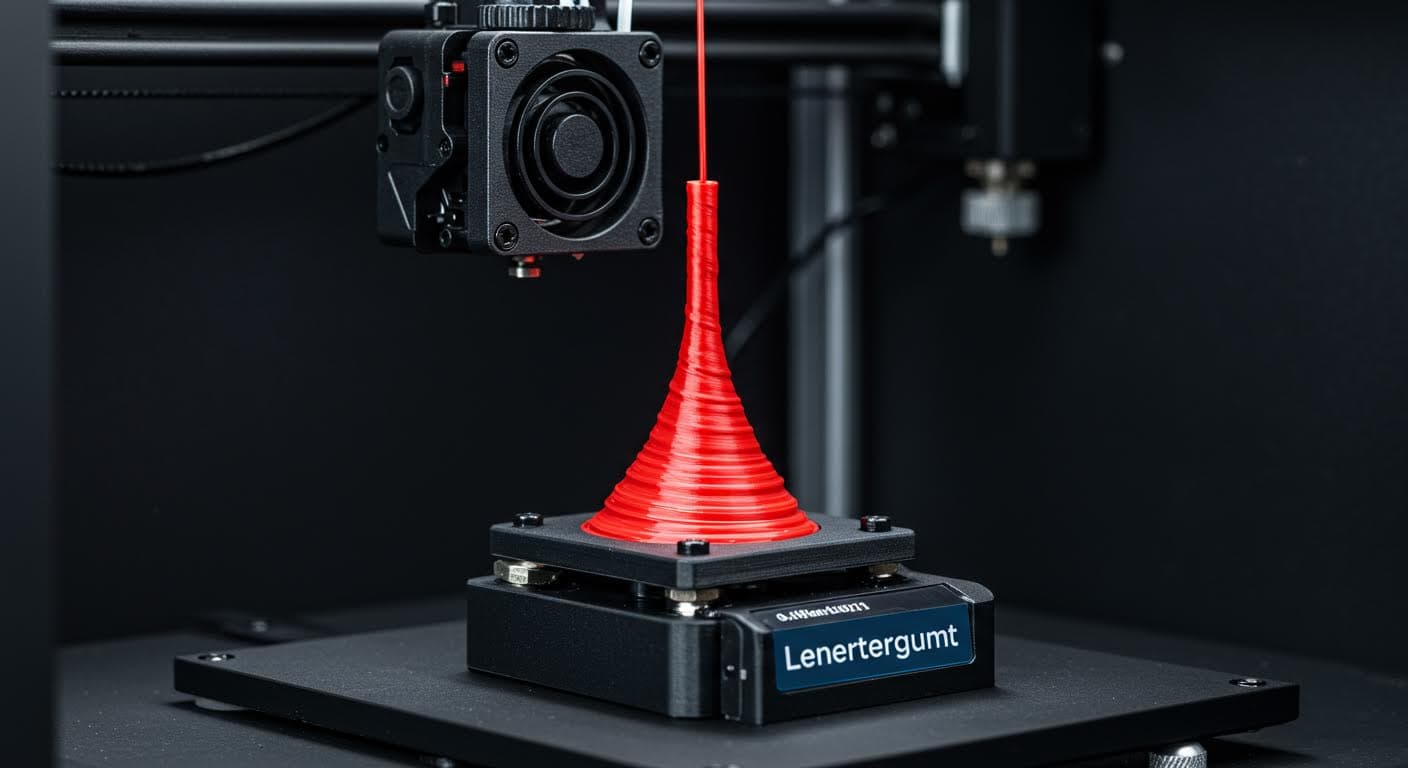

Professionelles Bild eines Temperaturturms aus PLA, der schrittweise Temperaturänderungen zeigt, rein visuell ohne Beschriftungen.

Praktische Temperaturkalibrierung

Zur Kalibrierung drucken Sie Testmodelle wie Temperaturtürme, die schrittweise Temperaturänderungen simulieren. Beginnen Sie bei 220°C und reduzieren Sie auf 180°C, beobachten Sie Stringing und Schichtadhäsion. In Workshops in Friedrichshafen empfehlen Experten, Filament-spezifische Profile in Cura zu erstellen. Wissenschaftlich gesehen korreliert die optimale Temperatur mit der Glasübergangstemperatur von PLA (ca. 60°C), was den Fluss beeinflusst.

Retract-Einstellungen optimieren

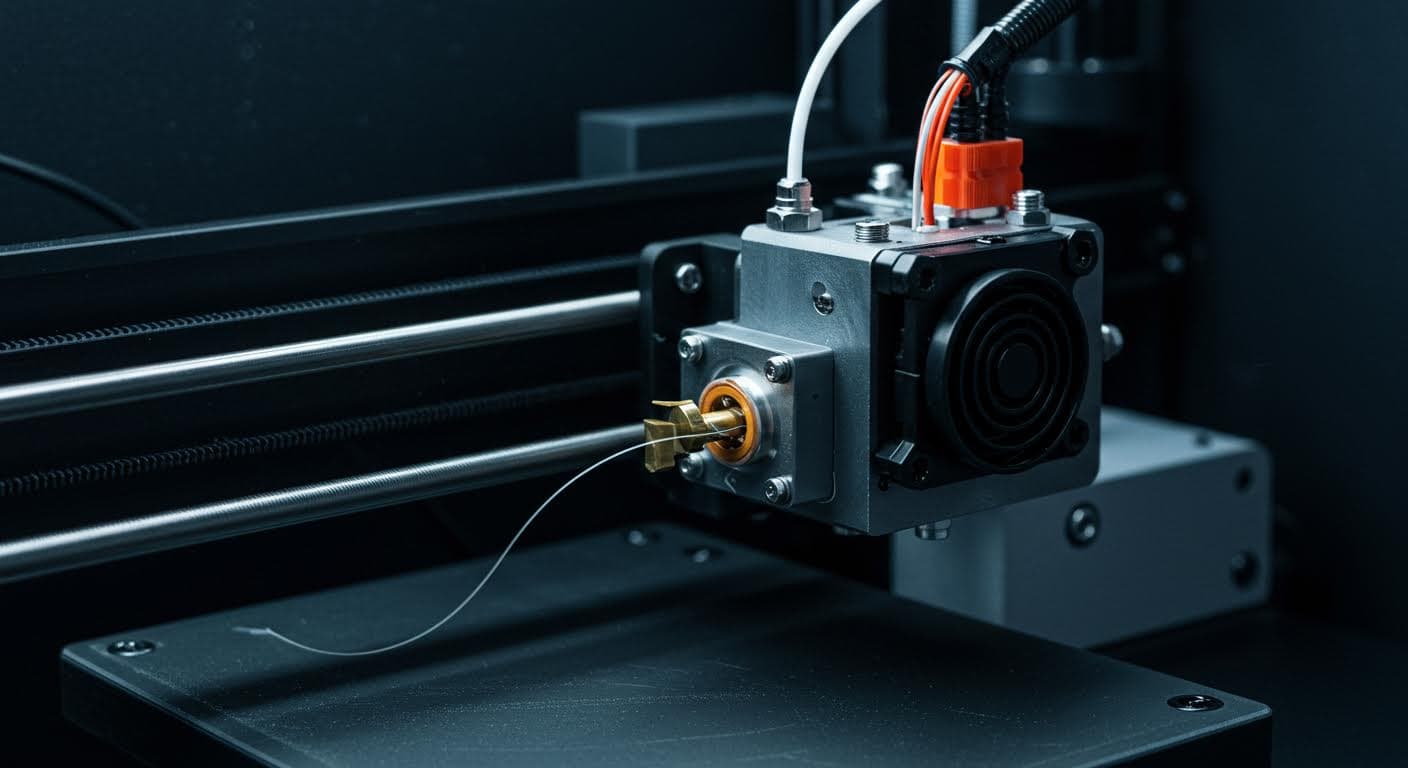

Retraction, der Rückzug des Filaments in den Extruder, ist entscheidend, um Druck im Hotend zu reduzieren und Stringing zu verhindern. Bei PLA empfehlen Experten eine Retract-Distanz von 4-6 mm und eine Geschwindigkeit von 40-60 mm/s, abhängig vom Drucker (z. B. Direct-Drive vs. Bowden-Systeme). Die Aktivierung von Retraction zieht das Filament zurück, ohne das bereits geschmolzene Material zu beeinflussen, und entlastet den Druck in der Düse. In der Region um Aulendorf und Kempten nutzen Ingenieure diese Einstellungen für präzise Prototypen.

Ein detaillierter Guide auf All3DP beschreibt, wie Cura-Retraction-Einstellungen (einschließlich Coasting) angepasst werden können, um Stringing zu minimieren, wobei Coasting den Extrusionsstopp vor dem Retract verlängert. Der Prusa Knowledge Base rät, die Retract-Länge schrittweise zu erhöhen, bis Fäden verschwinden, und warnt vor zu hohen Werten, die zu Verstopfungen führen können. News aus All3DP heben hervor, dass Retraction besonders bei schnellen Drucken wirksam ist. Posts auf X von 3D-Druck-Nutzern berichten von Erfolgen mit erhöhter Retract-Distanz, was die Methode unterstützt, aber individuelle Kalibrierung erfordert.

Für Bowden-Systeme, häufig in günstigen Druckern in Bad Waldsee verwendet, sind höhere Distanzen (bis 10 mm) notwendig. Wissenschaftlich basiert Retraction auf dem Prinzip der Druckentlastung, wie in Arbeiten zur Extrusionsdynamik beschrieben. Eine Empfehlung von SUNLU betont iterative Tests, um Verstopfungen zu vermeiden.

Detailansicht eines Extruders während der Retraction, mit Filament-Rückzug, in hoher Auflösung und magazinqualität.

Coasting und weitere Retraction-Features

Coasting stoppt die Extrusion kurz vor dem Retract, um Restdruck abzubauen. In PrusaSlicer kann dies auf 0,5-1 mm eingestellt werden. Lokale Case Studies aus Ravensburg zeigen, dass Kombination mit Wipe-Funktionen Stringing um 80% reduziert. Solche Optimierungen sind für die Fertigungsindustrie in Bayern essenziell.

Travel-Tuning: Optimierung der Reisebewegungen

Travel-Tuning umfasst die Anpassung der Bewegungen des Extruders zwischen Druckabschnitten, um Oozing während der Fahrt zu vermeiden. Wichtige Einstellungen sind eine hohe Travel-Geschwindigkeit (z. B. 150-200 mm/s), um die Zeit für Sickern zu minimieren, und das Aktivieren von "Wipe" oder "Z-Hop" (kleiner Hop des Druckkopfs). Z-Hop hebt die Düse um 0,2-0,5 mm an, was Fäden verhindert, ohne die Druckqualität zu beeinträchtigen. In Ulm und Memmingen setzen Unternehmen auf diese Techniken für komplexe Geometrien.

Basierend auf einem Artikel von Vision 3D GmbH sollte die Travel-Geschwindigkeit erhöht werden, während Retraction aktiviert ist, um saubere Übergänge zu gewährleisten. Ein Freeform4U-Beitrag empfiehlt, Travel-Pfade zu optimieren, um unnötige Bewegungen zu vermeiden, was Stringing reduziert. News-Artikel wie von All3DP betonen, dass Tuning von Travel-Parametern in Kombination mit Retraction zu stringing-freien Drucken führt. Posts auf X deuten auf Erfolge mit schnellen Travel-Einstellungen hin, insbesondere bei PLA, was als nutzerbasierte Bestätigung gilt.

Physikalisch minimiert hohe Geschwindigkeit die Expositionszeit, während Z-Hop mechanische Trennung schafft. In der Praxis, wie in Friedrichshafen, kombinieren Nutzer Travel-Tuning mit Modelloptimierung in CAD-Software.

Dynamisches Foto des Druckkopfs bei hoher Travel-Geschwindigkeit, hebend für Z-Hop, ohne Text oder Logos.

Optimierung von Travel-Pfaden

In Slicern wie Cura aktivieren Sie Combing, um Travel innerhalb des Modells zu halten. Dies reduziert externe Bewegungen und Stringing. Regionale Beispiele aus Biberach zeigen, dass dies für mehrteilige Drucke ideal ist.

Weitere Tipps und kombinierte Einstellungen

Zusätzlich zu Temperatur, Retraction und Travel-Tuning helfen Maßnahmen wie das Trocknen des Filaments (z. B. in einem Filament-Trockner bei 40-50°C), die Verwendung von hochwertigem PLA und die Kalibrierung des Druckers. Ein SUNLU-Guide rät, Feuchtigkeit zu kontrollieren und Einstellungen iterativ zu testen. Für Cura-Nutzer schlägt drucktipps3d.de vor, Combing-Modus zu aktivieren, um Travel innerhalb des Modells zu halten. Kombinierte Ansätze, wie Temperaturreduktion mit Retraction, sind am effektivsten, wie in einem All3DP-Artikel beschrieben.

Bei PETG-ähnlichen Problemen (ähnlich zu PLA) rät threedom.de zu ähnlichen Anpassungen. Posts auf X berichten von Testtürmen zur Feinabstimmung, was eine empfohlene Praxis ist. In Baden-Württemberg, etwa in Augsburg, integrieren Firmen diese Tipps in automatisierte Workflows.

Weitere Maßnahmen umfassen die Verwendung von Oozing-Shields oder Druck in kontrollierten Umgebungen. Wissenschaftlich untermauert durch Studien zur Filament-Viskosität, empfehlen Experten regelmäßige Wartung des Hotends.

Praktische Anwendungen und Case Studies

In der Praxis hat die Optimierung gegen Stringing in süddeutschen Unternehmen zu beeindruckenden Ergebnissen geführt. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie ein Maschinenbauunternehmen durch Temperaturanpassung und Retraction-Tuning die Produktion von PLA-Prototypen verbesserte. Vor der Optimierung verursachte Stringing 20% Ausschuss; nach Anpassung sank dies auf unter 2%. In Biberach half Travel-Tuning bei der Herstellung medizinischer Modelle, wo Präzision entscheidend ist.

Eine Case Study aus Ulm zeigt, wie ein Automobilzulieferer PLA für Leichtbauteile einsetzt. Durch Kombination aller Methoden erreichten sie stringing-freie Drucke, was die Entwicklungszeit um 30% verkürzte. In Friedrichshafen, am Bodensee, nutzt ein Startup Travel-Optimierung für Drohnenkomponenten, gestützt auf Empfehlungen von Freeform4U. Solche Beispiele unterstreichen die Relevanz für die Fertigungsindustrie in Bayern und Baden-Württemberg.

Weitere Anwendungen finden sich in Neu-Ulm, wo Firmen PLA für Werkzeuge drucken, und in Kempten, bei der Produktion von Verpackungen. Eine lokale Studie aus Memmingen belegt Kosteneinsparungen durch reduzierte Nachbearbeitung.

Fertiges 3D-gedrucktes PLA-Objekt in industrieller Anwendung, makellos ohne Fäden, mit Fokus auf Präzision und Materialqualität.

Anwendungsbeispiele in der Industrie

Im Maschinenbau in Aulendorf werden optimierte Einstellungen für funktionale Teile verwendet. In der Medizintechnik in Bad Waldsee ermöglichen sie präzise Modelle ohne Fäden.

Fazit

Stringing bei PLA kann durch systematische Anpassung von Temperatur, Retraction und Travel-Tuning weitgehend vermieden werden, was zu hochwertigen 3D-Drucken führt. Beginnen Sie mit Testmodellen, um Einstellungen zu kalibrieren, und kombinieren Sie Methoden für optimale Ergebnisse. In Baden-Württemberg und Bayern bieten diese Techniken Wettbewerbsvorteile in der additiven Fertigung. Für wissenschaftliche Tiefe empfehle ich weitere Studien zu Filament-Viskosität, z. B. in Fachzeitschriften wie "Additive Manufacturing". Bei anhaltenden Problemen konsultieren Sie Drucker-spezifische Foren oder Hersteller.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- All3DP (2025): Stringing Vermeidung bei PLA

- The 3D Printer Bee (2023): Guide zu Temperaturanpassung

- Prusa Knowledge Base (2022): Retraction Optimierung

- Sovol3D (2025): Filament Trocknung

- drucktipps3d.de (2019): Betttemperatur Einstellungen

- Vision 3D GmbH (2023): Travel-Tuning

- SUNLU (2023): Feuchtigkeitskontrolle

- threedom.de (2025): PETG und PLA Vergleich

- Freeform4U (o. J.): Travel-Pfade Optimierung

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: 3D-Drucker beim Extrudieren von PLA-Filament - Quelle: Eigene Darstellung

- Bild 2: Nahaufnahme eines Hotends ohne Stringing - Quelle: Eigene Darstellung

- Bild 3: Testdruck mit optimierter Temperatur - Quelle: Eigene Darstellung

- Bild 4: Extruder in Retraction-Phase - Quelle: Eigene Darstellung

- Bild 5: Schnelle Travel-Bewegung des Druckkopfs - Quelle: Eigene Darstellung

- Bild 6: Fertiges PLA-Modell ohne Fäden - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →