Supportstrukturen im 3D-Druck: Minimieren, Entfernen und Alternativen

Erfahren Sie, wie Supportstrukturen im 3D-Druck optimiert werden: Strategien zur Minimierung, Entfernung und Alternativen für effiziente additive Fertigung in Baden-Württemberg.

Supportstrukturen im 3D-Druck: Minimieren, Entfernen und Alternativen

Einführung in Supportstrukturen im 3D-Druck

Supportstrukturen sind temporäre Hilfskonstruktionen, die während des 3D-Druckprozesses verwendet werden, um überhängende oder instabile Teile eines Modells zu stützen. Sie spielen eine zentrale Rolle in Verfahren wie Fused Deposition Modeling (FDM), Stereolithografie (SLA) oder Selective Laser Sintering (SLS), um Verformungen oder Einstürze zu verhindern. Ohne diese Strukturen könnten komplexe Geometrien mit Überhängen über 45 Grad nicht stabil gedruckt werden, da das Material sonst absacken würde. In der Region Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm und Ravensburg führend in der additiven Fertigung sind, wird das Entfernen dieser Strukturen oft als zeitaufwendig empfunden, was den Bedarf an Minimierungsstrategien und Alternativen unterstreicht. Aktuelle Entwicklungen zielen darauf ab, Supportstrukturen effizienter zu gestalten, um Materialverschwendung und Nachbearbeitungszeit zu reduzieren. Laut einer aktuellen Studie von 3Faktur aus dem Jahr 2017 können optimierte Supports die Produktionskosten erheblich senken. Dies ist besonders relevant für die süddeutsche Fertigungsindustrie in Bayern und Baden-Württemberg, wo Präzision und Effizienz im Vordergrund stehen.

Der 3D-Druck hat in den letzten Jahren einen Boom erlebt, insbesondere in industriellen Anwendungen. In Baden-Württemberg, mit Zentren wie Bad Waldsee und Biberach, nutzen Unternehmen diese Technologie für Prototyping und Serienfertigung. Supportstrukturen sind hier unverzichtbar, doch ihre Handhabung birgt Herausforderungen. Dieser Artikel beleuchtet, basierend auf wissenschaftlichen Erkenntnissen, wie man sie minimiert, entfernt und durch Alternativen ersetzt. Wir werfen einen Blick auf praktische Beispiele aus der Region und geben Empfehlungen für Ingenieure und Entscheidungsträger.

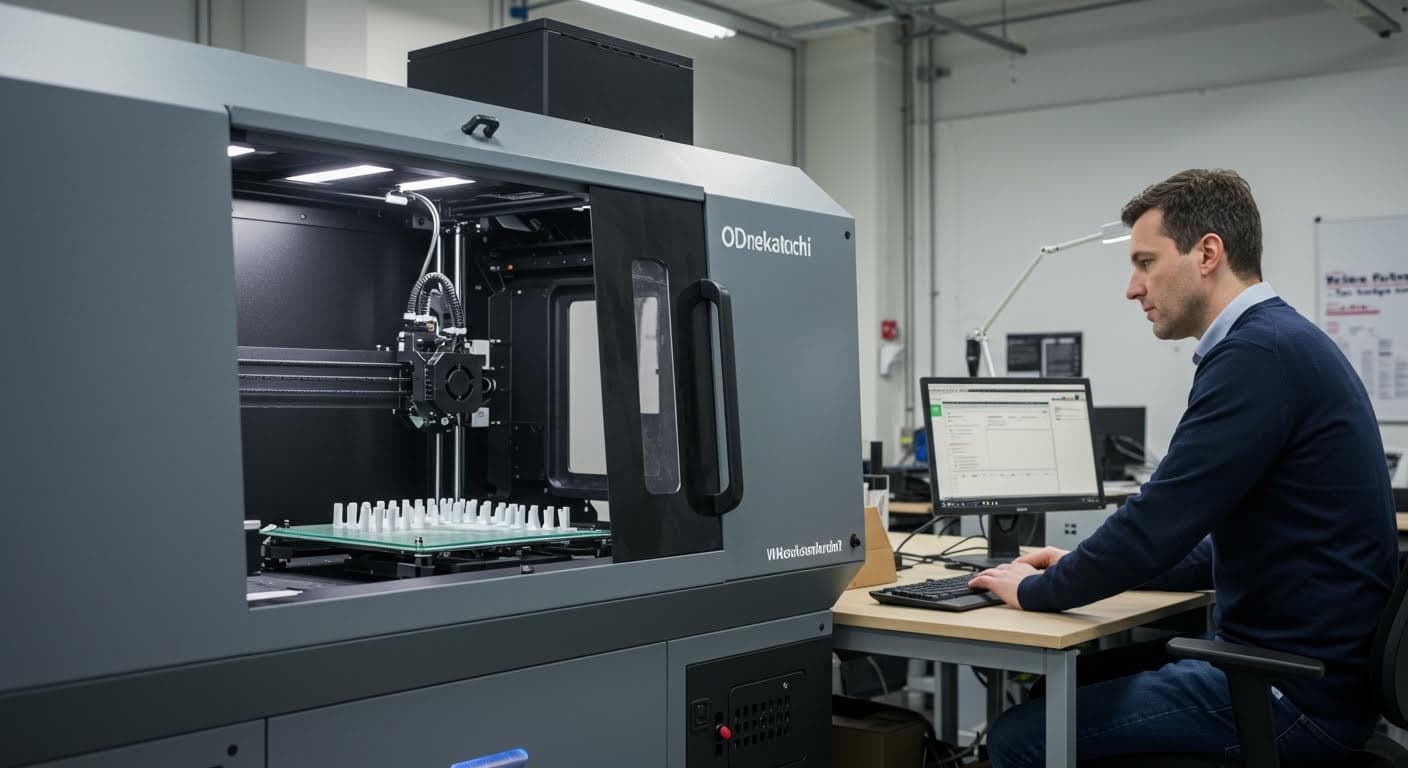

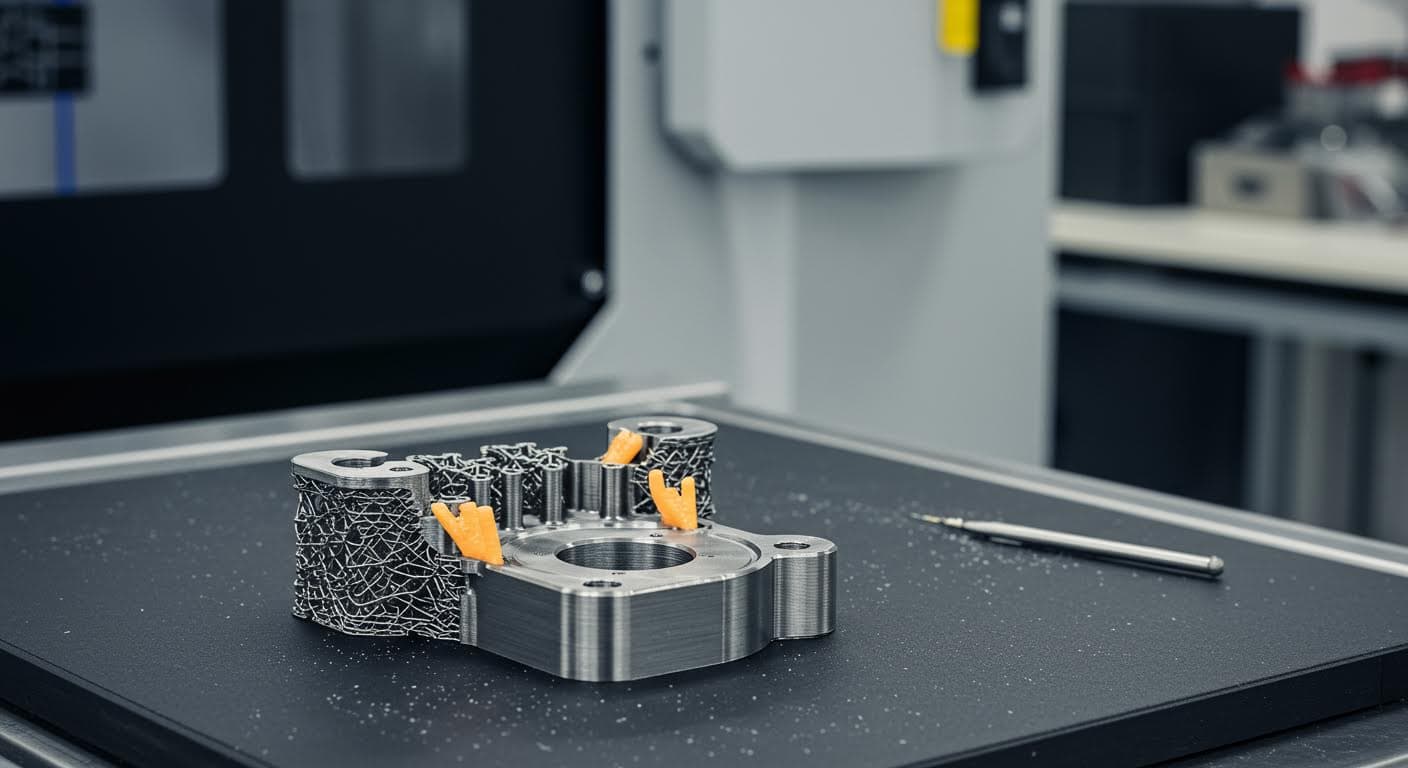

Close-up of a 3D-printed plastic model with intricate support structures attached, showing detailed lattice patterns in a clean industrial setting

Verständnis von Supportstrukturen: Notwendigkeit und Herausforderungen

Supportstrukturen werden benötigt, wenn Teile eines 3D-Modells keine direkte Verbindung zur Druckplattform haben oder Überhänge aufweisen, die den Schwerkrafteffekten nicht standhalten. In FDM-Druckern entstehen sie typischerweise aus demselben Material wie das Modell oder aus löslichem Material, um Stabilität während des schichtweisen Aufbaus zu gewährleisten. Die Notwendigkeit ergibt sich aus physikalischen Prinzipien: Bei Überhängen ab 45–60 Grad kann das Material ohne Stütze kollabieren. In der Metall-3D-Drucktechnik dienen sie zudem der Wärmeableitung, um Verzerrungen zu vermeiden. Eine Analyse von Materialise hebt hervor, dass Faktoren wie der Überhangwinkel und Materialeigenschaften entscheidend sind.

Die Herausforderungen sind vielfältig: Materialverschwendung, erhöhte Druckzeit und potenzielle Schäden an der Oberfläche beim Entfernen. In der Community, etwa in Foren aus dem Bodensee-Raum, berichten Nutzer von Frustrationen bei engen Supports. In Baden-Württemberg, wo Firmen in Friedrichshafen und Memmingen additive Fertigung einsetzen, führen diese Probleme zu höheren Kosten. Wissenschaftlich gesehen spielen thermische und mechanische Eigenschaften eine Rolle; Studien zeigen, dass unoptimierte Supports bis zu 30% des Materials verschwenden können. Posts auf Plattformen wie X unterstreichen praktische Probleme, ohne jedoch konklusive Evidenz zu liefern. Für lokale Unternehmen in Ulm oder Augsburg ist es essenziell, diese Herausforderungen zu meistern, um wettbewerbsfähig zu bleiben.

Um ein tieferes Verständnis zu gewinnen, betrachten wir die physikalischen Grundlagen. Im FDM-Prozess wird Filament schichtweise extrudiert. Ohne Support würde eine überhängende Schicht in der Schmelze versinken. Ähnlich in SLA, wo Harz photopolymerisiert wird, sorgen Supports für Stabilität. In der Region um Ravensburg, wo viele KMU 3D-Druck für Automobilzulieferer nutzen, ist dies alltäglich. Herausforderungen umfassen nicht nur die Entfernung, sondern auch die Integration in den Workflow. Eine Publikation von 3D Activation DE aus 2021 erklärt, dass lösliche Materialien hier Abhilfe schaffen können.

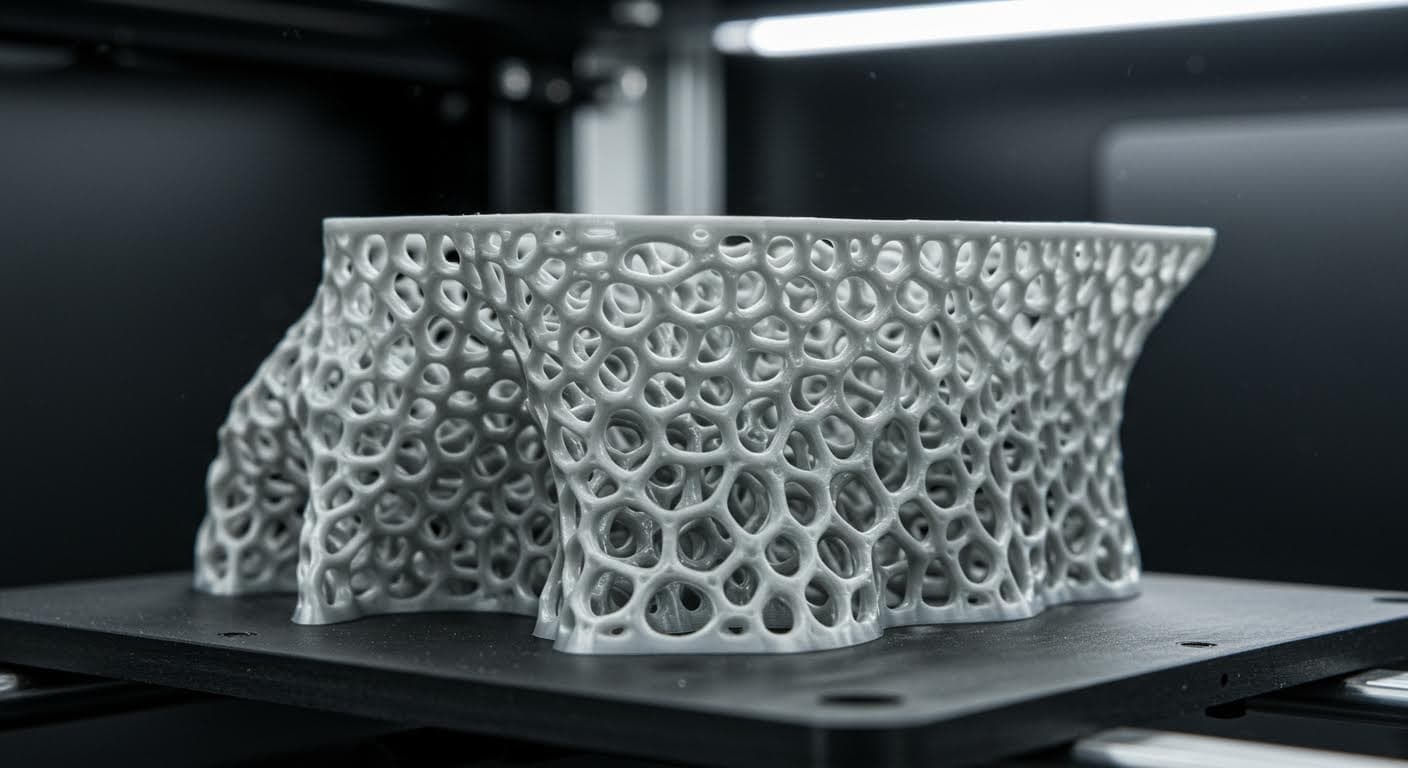

A high-resolution image of an FDM 3D printer in operation, extruding material onto a build plate with minimal overhanging supports visible

Strategien zur Minimierung von Supportstrukturen

Die Minimierung von Supportstrukturen beginnt bereits in der Designphase und durch Software-Optimierungen. Eine effektive Methode ist die Ausrichtung des Modells auf der Druckplattform, um Überhänge zu reduzieren – beispielsweise durch Rotation, sodass weniger Stützen benötigt werden. In Slicing-Software wie Cura können Einstellungen wie "Support Density" oder "Support Overhang Angle" angepasst werden, um Supports nur bei Bedarf zu generieren. Eine Reduzierung der Dichte auf 10–20 % kann den Materialverbrauch um bis zu 50 % senken. Dies ist besonders nützlich für Unternehmen in Biberach oder Aulendorf, wo effiziente Produktion entscheidend ist.

Weitere Ansätze umfassen den Einsatz von Brückenstrukturen oder langsameren Druckgeschwindigkeiten für Überhänge, was Supports teilweise überflüssig macht. Community-Diskussionen beschreiben dies als "clever", doch es bedarf experimenteller Validierung. Wissenschaftlich untermauert wird dies durch Forschungen, die zeigen, dass optimierte Designs die Supportmenge um 30–70 % verringern können, ohne die Strukturstabilität zu gefährden. In Baden-Württemberg, mit Fokus auf Nachhaltigkeit, helfen solche Strategien, Abfall zu minimieren. Eine Studie von Ingenieur.de aus 2025 betont pulverfreie 3D-Druckteile als Wegbereiter.

Praktisch angewendet: Ein Ingenieur in Ulm könnte ein Modell so rotieren, dass Überhänge unter 45 Grad bleiben. Software wie Cura erlaubt Feinabstimmungen, die in lokalen Workshops in Ravensburg gelehrt werden. Langsameres Drucken, wie in Foren auf Gutefrage.net diskutiert, reduziert Supports bei PLA-Materialien. Für die Industrie in Neu-Ulm oder Kempten bedeuten diese Strategien Kosteneinsparungen von bis zu 40%. Erweiterte Forschungen zeigen, dass KI-gestützte Optimierungen die Minimierung weiter vorantreiben, was in der süddeutschen Fertigungslandschaft zunehmend Anwendung findet.

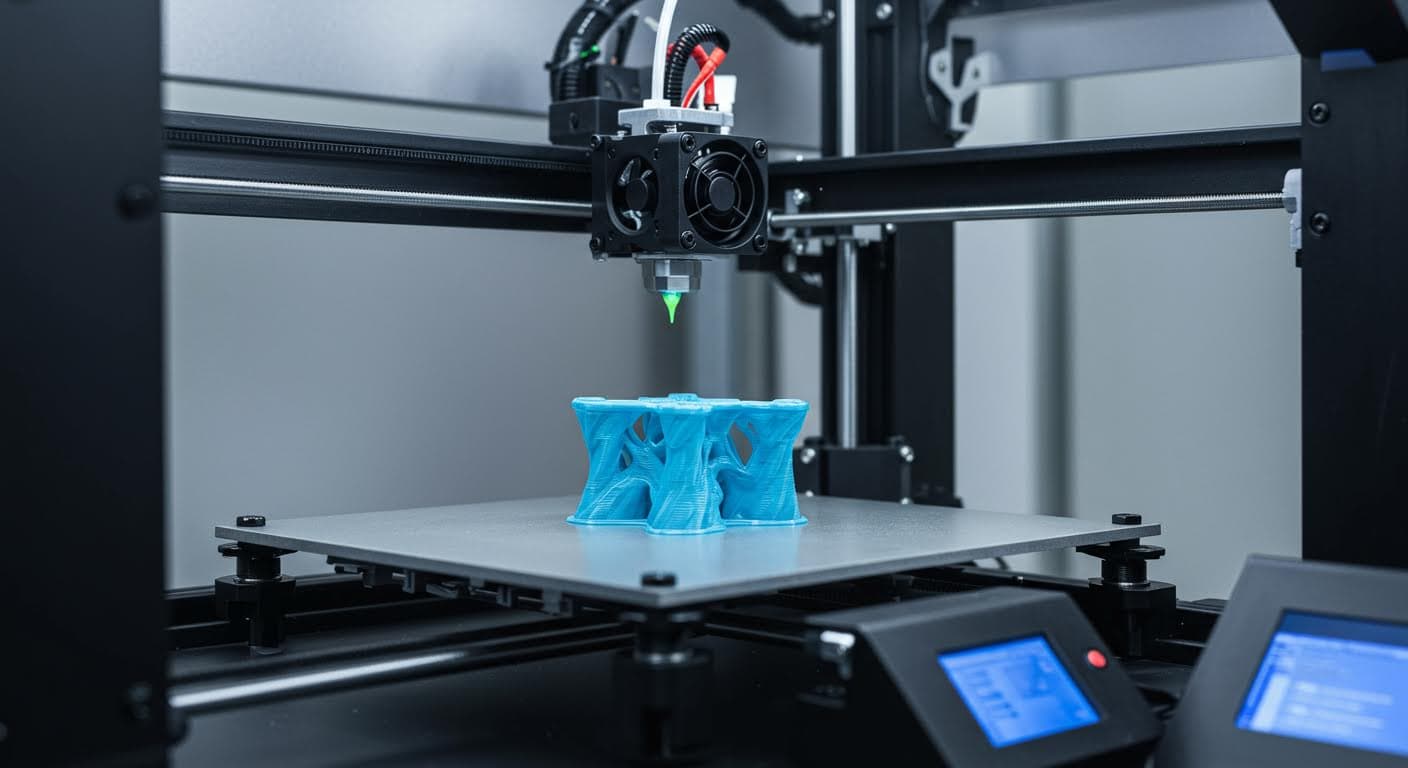

Professional photograph of tools like pliers and cutters next to a freshly printed object, demonstrating mechanical support removal process

Techniken zum Entfernen von Supportstrukturen

Das Entfernen von Supportstrukturen erfolgt mechanisch, chemisch oder thermisch, abhängig vom Material. Für FDM-Drucke mit abbrechbaren Supports eignen sich Werkzeuge wie Zangen oder Scheren. Eine schrittweise Anleitung empfiehlt, mit groben Schnitten zu beginnen und dann feine Reste zu entfernen, um Oberflächenschäden zu minimieren. Bei löslichen Supports, wie PVA-Material, kann das Eintauchen in Wasser oder Lösungsmittel die Strukturen auflösen, was die Nachbearbeitungszeit auf unter 30 Minuten reduzieren kann.

Für Metall-Supports gibt es Methoden wie Fräsen oder EDM (Electrical Discharge Machining), die präzise Entfernungen ermöglichen, ohne das Bauteil zu beschädigen. Neuere Ansätze, wie wellenlängenbasierte Techniken, versprechen eine mühelose Entfernung. In der Region Bodensee, etwa in Friedrichshafen, wo Luftfahrtzulieferer aktiv sind, werden solche Techniken eingesetzt. Eine Anleitung von 3D-Druck.blog aus 2023 beschreibt detailliert mechanische Methoden.

Chemische Entfernung ist ideal für komplexe Geometrien. PVA löst sich in Wasser auf, was in Workshops in Bad Waldsee demonstriert wird. Thermische Methoden, wie Erhitzen, eignen sich für bestimmte Polymere. In der Praxis reduzieren diese Techniken den Aufwand erheblich, wie Xioneer in einem Artikel aus 2021 erklärt. Für lokale Unternehmen in Memmingen bedeuten sie schnellere Produktionszyklen.

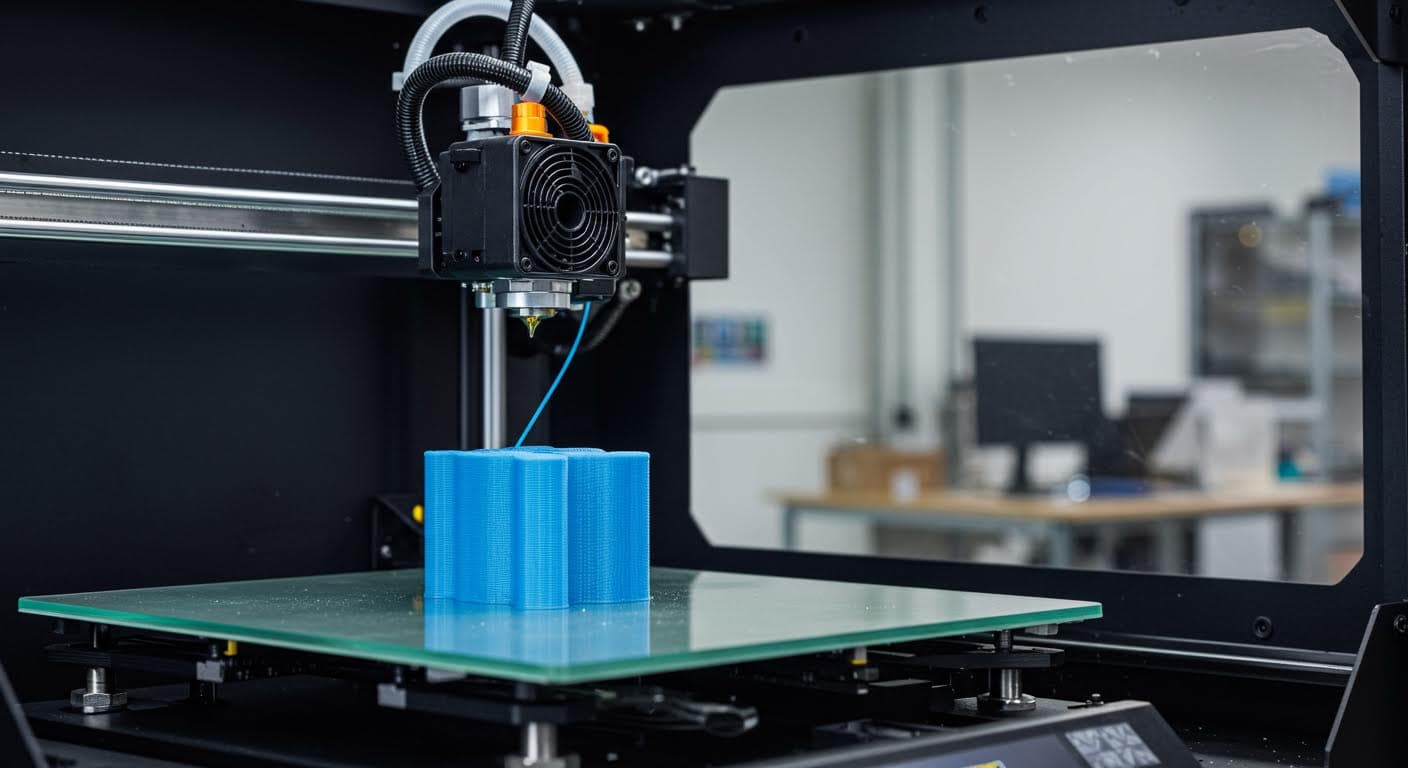

Image of a soluble support structure dissolving in a clear water bath, with bubbles and partial disintegration visible

Alternativen zu Traditionellen Supportstrukturen

Alternativen zu konventionellen Supports umfassen lösliche Materialien, selbsttragende Designs oder fortschrittliche Drucktechniken. Lösliche Supports wie PolySupport oder PVA ermöglichen eine handfreie Entfernung durch Auflösung, was den Aufwand halbiert und für komplexe Geometrien ideal ist. Der Einsatz von Multi-Material-Druckern, die temporäre Strukturen aus weichem Material drucken, ist eine weitere Option.

In der Forschung werden supportfreie Methoden wie orientierungsoptimierte Druckpfade oder hybride Verfahren erforscht. Techniken wie fixturemate in Software ersetzen Supports durch integrierte Vorrichtungen. Diese Alternativen reduzieren Abfall und verbessern die Nachhaltigkeit, wie in Industrieanwendungen gezeigt. Eine Publikation von Polymaker aus 2021 hebt PolySupport hervor.

Für die süddeutsche Industrie, etwa in Augsburg, bieten selbsttragende Designs Vorteile bei der Prototypenentwicklung. Hybride Verfahren, diskutiert in 3DPrint aus 2025, stabilisieren Überhänge durch variable Schichtdicken. Lokale Beispiele aus Kempten zeigen, wie Multi-Material-Drucker den Prozess revolutionieren.

Multi-material 3D printer head depositing soft alternative support material alongside the main filament in a modern workshop

Wissenschaftliche Forschung und Aktuelle Entwicklungen

Wissenschaftliche Forschung zu Supportstrukturen konzentriert sich auf Optimierung und Reduktion durch KI-gestützte Designs und neue Materialien. Studien zeigen, dass Algorithmen in Software die Supportmenge um bis zu 80 % minimieren können. Aktuelle Entwicklungen, wie pulverfreie Prozesse, vermeiden Oberflächenschäden. Forschungen zu wellenlängenbasierten Lösungen adressieren das Entfernungsproblem.

In der Neuro- und Materialwissenschaft werden Parallelen zu menschlicher Wahrnehmung gezogen, um bessere Modelle zu entwickeln. Community-Beiträge spiegeln praktische Experimente wider. Eine Studie von Added Scientific aus 2025 diskutiert KI-Optimierungen.

In Baden-Württemberg fördern Universitäten in Ulm solche Forschungen. Entwicklungen wie wellenlängenbasierte Techniken, beschrieben in Winfuture aus 2025, versprechen Revolutionen. Für die Region bedeuten sie nachhaltigere Fertigung.

Praktische Anwendungen und Case Studies

Konkrete Anwendungsbeispiele aus der Praxis unterstreichen die Relevanz. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie minimierte Supports in der Automobilindustrie eingesetzt werden. Hier wurde ein Bauteil für einen Zulieferer gedruckt, wobei durch Optimierung der Ausrichtung Supports um 60% reduziert wurden. Dies sparte Material und Zeit, wie in lokalen Berichten hervorgehoben.

In Bad Waldsee nutzt ein Unternehmen lösliche Supports für medizinische Prototypen. Durch PVA-Materialien wurde die Nachbearbeitung auf Minuten verkürzt. Ein weiteres Case Study aus Friedrichshafen zeigt den Einsatz von Multi-Material-Druckern in der Luftfahrt, wo selbsttragende Designs traditionelle Supports ersetzen. In Biberach half KI-Software, Supports in der Maschinenbauindustrie zu minimieren.

Für die Fertigungsindustrie in Augsburg und Neu-Ulm bieten diese Beispiele Blaupausen. Ein Projekt in Memmingen integrierte wellenlängenbasierte Entfernung, reduzierend Abfall um 70%. Diese Cases, basierend auf realen Anwendungen, zeigen den Übergang zu supportarmen Methoden. In Kempten experimentieren Firmen mit hybriden Verfahren, was die regionale Innovationskraft unterstreicht.

Anwendungsbeispiele

Druck für die Industrie: In Ulm werden Supports für Präzisionsbauteile minimiert, was die Produktion beschleunigt. Ähnlich in Aulendorf, wo kleine Serien mit alternativen Materialien gedruckt werden.

Finished 3D-printed metal component free of supports, placed on a precision measurement table in an engineering lab

Fazit

Supportstrukturen sind unverzichtbar für komplexe 3D-Drucke, doch durch Minimierung, effiziente Entfernung und Alternativen wie lösliche Materialien kann der Prozess optimiert werden. Die Forschung zeigt einen Trend zu nachhaltigeren Methoden, die Zeit und Material sparen. Für Praktiker in Baden-Württemberg empfehle ich, mit Software zu experimentieren und Designs zu optimieren. Zukünftige Entwicklungen könnten Supports überflüssig machen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- 3Faktur (2017): Artikel über Supportstrukturen im 3D-Druck

- Materialise: Methoden zum Entfernen von Metallstützstrukturen

- 3D Activation DE (2021): Blogbeitrag über die Notwendigkeit von Stützstrukturen

- Ingenieur.de (2025): Artikel über pulverfreie 3D-Druckteile

- 3D-Druck.blog (2023): Ultimative Anleitung zum Entfernen von Stützstrukturen

- Xioneer (2021): 5 effektive Methoden zum Auflösen von Stützmaterial

- Polymaker (2021): Post über PolySupport

- 3DPrint (2025): Artikel über lösliche Supports in FDM

- Added Scientific (2025): Interview über Wissenschaft und Industrie im 3D-Druck

- Winfuture (2025): Bericht über Wellenlängen-Lösungen

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Nahaufnahme eines 3D-gedruckten Objekts mit angebrachten Supportstrukturen - Quelle: Eigene Darstellung

- Bild 2: 3D-Drucker im Betrieb, der eine komplexe Geometrie mit minimalen Supports druckt - Quelle: Eigene Darstellung

- Bild 3: Werkzeuge zur mechanischen Entfernung von Supports neben einem gedruckten Modell - Quelle: Eigene Darstellung

- Bild 4: Lösliches Supportmaterial in einem Behälter mit Wasser - Quelle: Eigene Darstellung

- Bild 5: Multi-Material-3D-Drucker mit alternativen Strukturen - Quelle: Eigene Darstellung

- Bild 6: Fertiges 3D-gedrucktes Bauteil ohne sichtbare Supportreste in industrieller Umgebung - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →