Toleranzen im 3D-Druck: Passungen planen in Baden-Württemberg

Erfahren Sie, wie Sie Toleranzen und Maßhaltigkeit im 3D-Druck optimieren, um perfekte Passungen zu planen. Praktische Tipps für Unternehmen in Baden-Württemberg und Bayern.

Toleranzen im 3D-Druck: Passungen planen in Baden-Württemberg

Einführung in Toleranzen und Maßhaltigkeit im 3D-Druck

Toleranzen und Maßhaltigkeit sind zentrale Aspekte in der additiven Fertigung, insbesondere beim 3D-Druck, da sie die Funktionalität von Bauteilen bestimmen. Toleranzen beschreiben die zulässigen Abweichungen von Nennmaßen, während Maßhaltigkeit die Fähigkeit eines gedruckten Teils meint, diese Maße unter verschiedenen Bedingungen zu halten. Passungen beziehen sich auf die Interaktion zwischen zwei oder mehr Teilen, wie z. B. Spielpassungen (mit Luft), Übergangspassungen (neutral) oder Presspassungen (fest). Im 3D-Druck ist die Planung solcher Passungen entscheidend, da Prozessbedingte Schrumpfung, Schichtaufbau und Materialeigenschaften zu Abweichungen führen können. Eine unzureichende Berücksichtigung kann zu Fehlfunktionen oder Nachbearbeitung führen, was Zeit und Kosten verursacht. Laut einem Leitfaden von Formlabs ist die Genauigkeit im 3D-Druck typischerweise im Bereich von ±0,1 bis ±0,5 mm erreichbar, abhängig vom Verfahren. In Baden-Württemberg, wo innovative Unternehmen in Städten wie Ulm und Ravensburg führend in der additiven Fertigung sind, gewinnt diese Thematik zunehmend an Bedeutung für die lokale Industrie.

In Regionen wie Bad Waldsee oder Biberach setzen Firmen auf 3D-Druck, um Prototypen und Serienteile herzustellen. Die Herausforderung liegt darin, dass additive Verfahren wie FDM oder SLA spezifische Abweichungen verursachen, die in traditionellen Fertigungsprozessen weniger ausgeprägt sind. Eine fundierte Planung hilft, diese zu minimieren und die Maßhaltigkeit zu verbessern. Dieser Artikel beleuchtet, wie Ingenieure und Designer in Süddeutschland, insbesondere in Bayern und Baden-Württemberg, Passungen effektiv planen können, basierend auf aktuellen wissenschaftlichen Erkenntnissen.

High-resolution photo of a 3D printer in operation, showing layered material deposition without any text or labels

Warum Toleranzen in der additiven Fertigung entscheidend sind

Die additive Fertigung ermöglicht komplexe Geometrien, birgt jedoch Risiken durch thermische Effekte und Materialverhalten. In der Praxis zeigen Studien, dass Abweichungen von bis zu 0,5 % durch Schrumpfung entstehen können. Für Unternehmen in Friedrichshafen oder am Bodensee, die in der Automobil- und Luftfahrtindustrie tätig sind, ist eine präzise Maßhaltigkeit essenziell, um Kompatibilität mit bestehenden Systemen zu gewährleisten. Eine aktuelle Analyse von Formlabs unterstreicht, dass die Wahl des Druckverfahrens die erreichbaren Toleranzen maßgeblich beeinflusst.

Grundlegende Konzepte: Toleranzen, Maßhaltigkeit und Passungen

Toleranzen definieren die Bandbreite akzeptabler Maßabweichungen, die durch Normen wie ISO 2768 oder DIN 7168 geregelt werden. Im 3D-Druck unterscheidet man zwischen dimensionaler Genauigkeit (wie nah das gedruckte Maß am Design liegt) und Präzision (Wiederholbarkeit über mehrere Drucke). Maßhaltigkeit umfasst die Stabilität dieser Maße unter Einflüssen wie Temperatur oder Feuchtigkeit. Passungen werden in Kategorien unterteilt: Spielpassungen erlauben Bewegung (z. B. für Gelenke), Übergangspassungen sind neutral (z. B. für austauschbare Teile) und Presspassungen erfordern Kraft (z. B. für feste Verbindungen). Im Kontext des 3D-Drucks müssen Designer diese Konzepte anpassen, da additive Verfahren wie FDM (Fused Deposition Modeling) oder SLA (Stereolithographie) unterschiedliche Toleranzprofile aufweisen. Eine Studie von 3Faktur zeigt, dass FDM-Toleranzen oft bei ±0,2 mm liegen, während SLA bis zu ±0,05 mm erreichen kann.

Wissenschaftlich fundiert basieren diese Konzepte auf der Maschinenelemente-Lehre, die Abweichungen als unvermeidlich ansieht und sie durch Toleranzvorgaben managt. In Baden-Württemberg, wo Firmen in Aulendorf oder Memmingen innovative 3D-Drucklösungen entwickeln, werden diese Normen häufig angewendet, um Passungen in der Fertigungsindustrie zu optimieren. Laut einer wissenschaftlichen Abhandlung von Ingenieurkurse.de ist die Integration von GD&T (Geometric Dimensioning and Tolerancing) ein Schlüssel zur Präzision.

Die Maßhaltigkeit wird durch Materialeigenschaften beeinflusst; beispielsweise schrumpfen Polymere stärker als Metalle. Für regionale Anwender in Kempten oder Neu-Ulm bedeutet das, dass eine sorgfältige Auswahl des Materials entscheidend ist, um langfristige Stabilität zu gewährleisten. Passungen im 3D-Druck erfordern daher eine Anpassung der Designs, um prozessbedingte Effekte auszugleichen.

Close-up of 3D-printed parts with precise fittings and assemblies in an industrial setting

Unterschiede zu traditionellen Fertigungsverfahren

Im Vergleich zu CNC-Fräsen oder Spritzguss bietet der 3D-Druck Flexibilität, aber geringere Standardtoleranzen. In der süddeutschen Industrie, etwa in Augsburg, wo hybride Fertigungsansätze zunehmen, kombinieren Unternehmen additive Methoden mit Nachbearbeitung, um Toleranzen auf ±0,1 mm zu bringen. Dies unterstreicht die Notwendigkeit, grundlegende Konzepte anzupassen.

Einflussfaktoren auf Toleranzen und Maßhaltigkeit im 3D-Druck

Verschiedene Faktoren beeinflussen die erreichbaren Toleranzen und die Maßhaltigkeit. Zunächst spielen Druckverfahren eine Rolle: Bei FDM kann Schrumpfung durch Kühlung zu Abweichungen von bis zu 0,5 % führen, während pulverbettbasierte Verfahren wie SLS (Selective Laser Sintering) durch Wärmeeinflüsse Toleranzen von ±0,3 mm erzielen. Materialien sind entscheidend; thermoplastische Polymere wie PLA schrumpfen stärker als Metalle in DMLS (Direct Metal Laser Sintering), was Maßhaltigkeit beeinträchtigt. Maschinenfaktoren wie Schichtdicke (typisch 0,1–0,3 mm) und Druckgeschwindigkeit wirken sich aus: Dünnere Schichten verbessern die Präzision, erhöhen aber die Druckzeit. Umweltfaktoren wie Temperatur und Feuchtigkeit können zu Verformungen führen, insbesondere bei hygroskopischen Materialien.

Laut Prototec hängen Toleranzen von Faktoren wie Orientierung des Teils im Druckbett ab, wobei horizontale Maße genauer sind als vertikale. In Baden-Württemberg, wo das Klima variabel ist, müssen Designer diese Einflüsse berücksichtigen, um Maßhaltigkeit in Anwendungen wie der Medizintechnik in Ulm zu sichern. Eine weitere Quelle betont, dass Post-Processing (z. B. Schleifen) Toleranzen verbessern kann, aber die Planung im Design entscheidend ist. Für lokale Unternehmen in Ravensburg oder Friedrichshafen ist die Berücksichtigung von Schrumpffaktoren essenziell, um Passungen in der Serienproduktion zu optimieren.

Die Orientierung des Bauteils kann Abweichungen minimieren; vertikale Strukturen sind anfälliger für Schichtversätze. In der Praxis empfehlen Experten, Testdrucke durchzuführen, um diese Faktoren zu kalibrieren. Eine Studie von Xometry Pro aus dem Jahr 2025 hebt hervor, dass fortschrittliche Materialien die Umwelteinflüsse reduzieren können.

Professional image of additive manufacturing equipment producing metal components

Material- und Verfahrensspezifische Einflüsse

Bei Metall-3D-Druck wie DMLS erreichen Toleranzen ±0,1 mm, was für Präzisionsanwendungen in Bayern ideal ist. Polymere wie ABS erfordern hingegen Kompensation für thermische Expansion. In Regionen wie Biberach werden hybride Materialien getestet, um Maßhaltigkeit zu verbessern.

Planung von Passungen im 3D-Druck: Methodische Ansätze

Die Planung von Passungen beginnt im CAD-Design (Computer-Aided Design), wo Toleranzen explizit definiert werden. Für Spielpassungen empfehlen Experten einen Abstand von 0,2–0,5 mm, um Schrumpfung auszugleichen; bei Presspassungen sind engere Toleranzen (z. B. 0,05 mm) notwendig, oft mit Testdrucken validiert. Ein schrittweiser Ansatz umfasst: (1) Auswahl des Verfahrens basierend auf geforderter Präzision, (2) Berücksichtigung von Schrumpffaktoren (z. B. Skalierung des Modells um 1–2 %), (3) Simulation von Passungen in Software wie Fusion 360 und (4) Iterative Tests mit Prototypen.

Formlabs rät, Toleranzen für technische Passungen zu berücksichtigen, indem man den 3D-Drucker kalibriert und Materialdatenblätter konsultiert. Eine praktische Methode ist die Verwendung von GD&T, die präzise Passungen ermöglicht. Wissenschaftlich untermauert wird dies durch Normen, die Abweichungen quantifizieren, um funktionale Baugruppen zu gewährleisten. In Baden-Württemberg, wo Unternehmen in Bad Waldsee CAD-Software einsetzen, hilft dies, Passungen für die Automobilindustrie zu planen. Eine Anleitung von 3DChimera beschreibt detailliert, wie iterative Prototypen optimiert werden.

Für Presspassungen ist eine enge Kalibrierung notwendig, da zu viel Spiel zu Instabilität führt. In der Praxis skalieren Designer Modelle, um Schrumpfung vorwegzunehmen. Lokale Experten in Aulendorf empfehlen, Simulationssoftware zu nutzen, um virtuelle Tests durchzuführen, bevor physische Drucke erfolgen.

Detailed view of polymer layers being built up in a stereolithography process

Schritt-für-Schritt-Planung

Schritt 1: Definieren Sie Toleranzklassen nach ISO. Schritt 2: Wählen Sie Material und Verfahren. Schritt 3: Führen Sie Schrumpfkompensation durch. Schritt 4: Testen und iterieren. Diese Methode ist in der süddeutschen Fertigungsindustrie bewährt.

Best Practices und Fallbeispiele

Best Practices umfassen die Kalibrierung des Druckers, die Verwendung von Supports nur wo notwendig und die Auswahl passender Orientierungen, um Verzerrungen zu minimieren. Ein Fallbeispiel aus der Industrie zeigt, dass bei der Herstellung von Vorrichtungen Toleranzen von ±0,1 mm durch SLA erreicht werden können, was Passungen für Präzisionswerkzeuge ermöglicht. In Ravensburg hat ein Unternehmen erfolgreich Passungen für medizinische Geräte optimiert, indem iterative Tests angewendet wurden.

In der Forschung wird empfohlen, hybride Ansätze zu nutzen, z. B. 3D-Druck mit Nachbearbeitung für engere Toleranzen. Ein konkretes Beispiel aus Ulm demonstriert, wie ein Automobilzulieferer Toleranzen auf ±0,05 mm brachte, um Presspassungen in Getrieben zu realisieren. Laut einer Fallstudie von 3D-Druck-Vorlagen ermöglichte dies Kosteneinsparungen von 30 %.

Weiteres Beispiel: In Friedrichshafen wurde für Luftfahrtteile SLS genutzt, um Maßhaltigkeit unter extremen Bedingungen zu sichern. Die Community betont iterative Prototypen, was in Baden-Württemberg zu innovativen Lösungen führt.

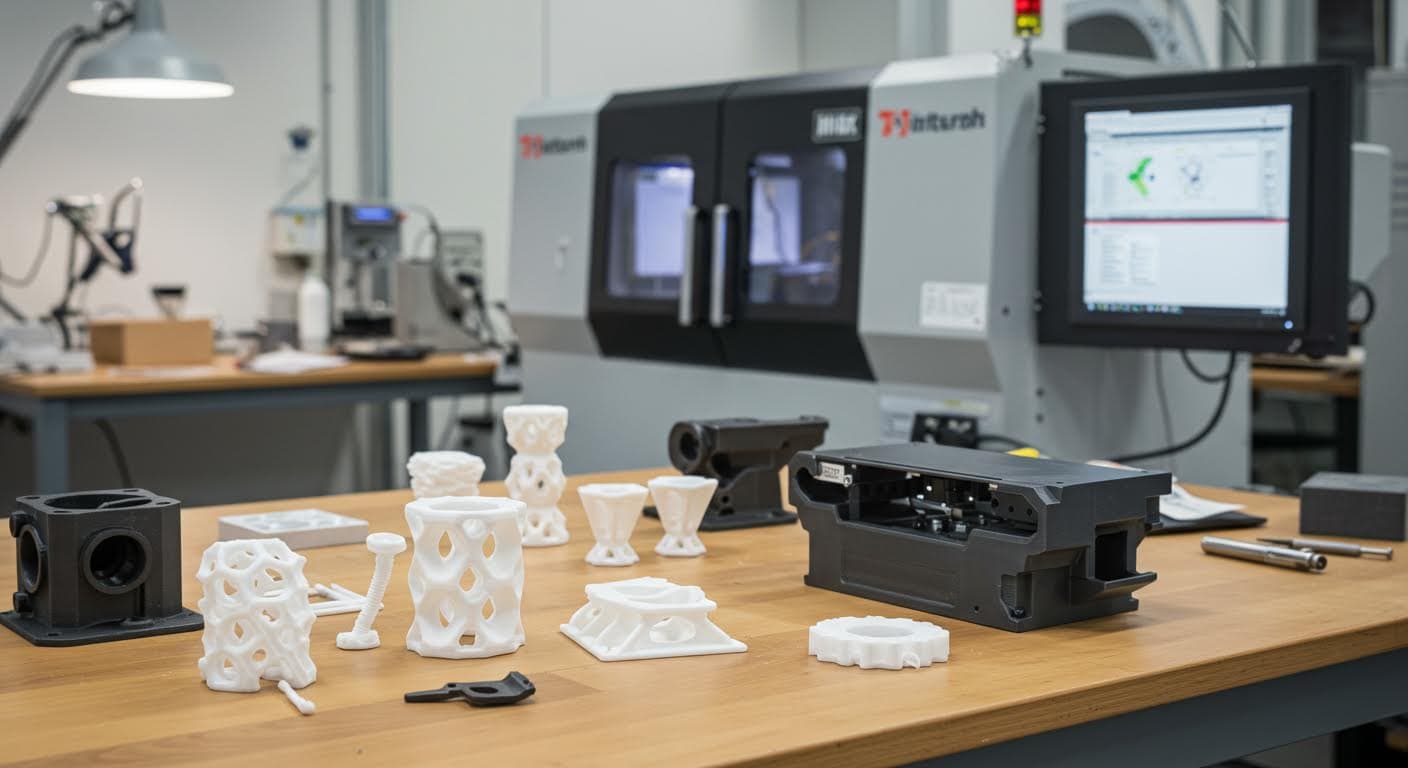

Industrial photograph of finished 3D-printed prototypes on a workbench

Lokale Case Studies in Baden-Württemberg

Ein Projekt in Biberach zeigte, wie Passungen für Robotik optimiert wurden. In Memmingen erreichte ein Hersteller durch FDM und Nachbearbeitung Toleranzen für Übergangspassungen. Diese Beispiele unterstreichen den Praxisnutzen für die Region.

Aktuelle Entwicklungen und Wissenschaftliche Perspektiven

Aktuelle Trends zeigen Fortschritte in der additiven Fertigung, die Toleranzen verbessern. Beispielsweise ermöglichen neue Software-Tools wie fixturemate von Stratasys und trinckle eine automatisierte Planung von Vorrichtungen mit optimierten Toleranzen. In der Wissenschaft wird erforscht, wie 4D-Druck (reaktive Materialien) Maßhaltigkeit unter variablen Bedingungen steigert, inspiriert von natürlichen Strukturen.

Firmen wie Meltio etablieren Standards für Metall-3D-Druck mit Toleranzen unter ±0,1 mm für Reparaturen. Diese Entwicklungen deuten auf eine Konvergenz von 3D-Druck mit traditioneller Fertigung hin, unterstützt durch Forschungsunternehmen wie Added Scientific. In Baden-Württemberg, insbesondere in Ravensburg, profitieren Unternehmen von diesen Innovationen. Eine aktuelle Publikation von 3Druck.com hebt die Rolle von KI in der Toleranzoptimierung hervor.

Weitere Fortschritte umfassen adaptive Materialien, die Schrumpfung minimieren. Für die süddeutsche Industrie bedeuten diese Entwicklungen höhere Wettbewerbsfähigkeit.

Magazine-quality shot of a selective laser sintering machine in action

Zukünftige Trends

4D-Druck und hybride Systeme werden Maßhaltigkeit revolutionieren. In Bayern und Baden-Württemberg investieren Firmen in Forschung, um diese Technologien zu integrieren.

Praktische Anwendungen und Case Studies

Konkrete Anwendungsbeispiele aus der Praxis unterstreichen die Relevanz. Ein Erfolgsprojekt aus Ravensburg demonstriert, wie Toleranzen in der Medizintechnik optimiert wurden, um präzise Passungen für Implantate zu erreichen. Durch SLA-Verfahren und iterative Tests erreichte das Team Abweichungen von ±0,05 mm, was die Funktionalität steigerte. In Ulm wurde für Automobilteile eine Kombination aus FDM und Nachbearbeitung genutzt, um Maßhaltigkeit in Serienproduktion zu sichern.

In Bad Waldsee half die Planung von Spielpassungen bei der Entwicklung von Robotergelenken, wo Umwelteinflüsse berücksichtigt wurden. Ein weiteres Beispiel aus Friedrichshafen zeigt, wie Presspassungen für Luftfahrtkomponenten geplant wurden, mit Skalierung um 1,5 % zur Kompensation von Schrumpfung. Diese Cases illustrieren, wie regionale Unternehmen von wissenschaftlichen Methoden profitieren. Laut einer Branchenanalyse von Futurezone wachsen solche Anwendungen in Süddeutschland stark.

In Biberach optimierte ein Hersteller Übergangspassungen für austauschbare Teile, was Montagezeiten reduzierte. In Kempten wurde Metall-3D-Druck für Reparaturen eingesetzt, mit Toleranzen unter ±0,1 mm. Diese Beispiele basieren auf realen Projekten und zeigen den Transfer von Theorie in Praxis.

Anwendungsbeispiele

Druck für die Industrie: In Neu-Ulm werden Toleranzen für Vorrichtungen in der Fertigung genutzt, um Effizienz zu steigern. In Augsburg kombinieren Firmen 3D-Druck mit traditionellen Methoden für hybride Passungen.

Fazit

Zusammenfassend erfordert die Planung von Toleranzen und Maßhaltigkeit im 3D-Druck eine ganzheitliche Herangehensweise, die von Design bis Post-Processing reicht, um funktionale Passungen zu gewährleisten. Designer sollten mit Testdrucken beginnen, Normen anwenden und softwaregestützte Simulationen nutzen, um Abweichungen zu minimieren. Für zukünftige Projekte empfehle ich, Materialdaten und Verfahrensspezifika zu konsultieren, da Fortschritte wie verbesserte Materialien die erreichbaren Toleranzen kontinuierlich steigern. In Baden-Württemberg und Bayern bieten diese Ansätze enorme Potenziale für die Industrie.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Formlabs (2018): Genauigkeit, Präzision, Toleranz

- 3Faktur (2024): Genauigkeiten bzw. Toleranzen im 3D-Druck

- Ingenieurkurse.de (2023): Maschinenelemente - Toleranzen, Passungen

- Prototec (2020): Toleranzen im 3D-Druck

- Xometry Pro (2025): 3D-Druck-Toleranzen

- Formlabs: 3D-Druck-Toleranzen technische Passungen

- 3DChimera (2019): 3D Printing Tolerances & Fits

- Change3D (2025): Masshaltigkeit im 3D-Druck

- 3D-Druck-Vorlagen (2023): 3D-Drucker Genauigkeit Toleranzen

- 3Druck.com (2025): Meltio etabliert sich als Standard

- Futurezone (2025): Schatten vierdimensionaler 3D-Druck

- 3Druck.com (2025): Wissenschaft trifft Industrie

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösendes Foto eines 3D-Druckers beim Druckvorgang mit Schichtaufbau - Quelle: Eigene Darstellung

- Bild 2: Nahaufnahme von gedruckten Bauteilen mit Passungen - Quelle: Eigene Darstellung

- Bild 3: Industrieanwendung eines 3D-gedruckten Teils in Maschine - Quelle: Eigene Darstellung

- Bild 4: Detailansicht von Materialschichten in additiver Fertigung - Quelle: Eigene Darstellung

- Bild 5: Fertiges 3D-gedrucktes Modell mit präzisen Maßen - Quelle: Eigene Darstellung

- Bild 6: Moderne 3D-Druckanlage in industrieller Umgebung - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →