UV-stabile Materialien für 3D-gedruckte Outdoor-Teile

Entdecken Sie UV-stabile Materialien für langlebige 3D-gedruckte Outdoor-Teile. Wissenschaftliche Einblicke und Anwendungen in Baden-Württemberg für Industrie und Ingenieure.

UV-stabile Materialien für 3D-gedruckte Outdoor-Teile

Einleitung in UV-stabile Materialien für den 3D-Druck

Im Bereich der additiven Fertigung, insbesondere im 3D-Druck, spielen UV-stabile Materialien eine entscheidende Rolle für Outdoor-Anwendungen. Als innovatives 3D-Druck-Unternehmen in Baden-Württemberg widmen wir uns der Entwicklung langlebiger Komponenten, die der intensiven UV-Strahlung standhalten. Outdoor-Teile wie Gehäuse für Sensoren, Bauteile für Solaranlagen oder Möbelkomponenten sind ständiger Sonneneinstrahlung ausgesetzt, was zu Materialabbau führen kann. Der Einsatz UV-stabiler Materialien minimiert diese Risiken und fördert Nachhaltigkeit. Basierend auf wissenschaftlichen Erkenntnissen, wie sie vom Fraunhofer IVV erforscht werden, beleuchten wir in diesem Artikel Grundlagen, Materialien und Anwendungen. In Regionen wie Bad Waldsee, Ravensburg und Ulm, wo die Fertigungsindustrie boomt, gewinnen solche Innovationen an Relevanz. Dieser Beitrag richtet sich an Unternehmen, Ingenieure und Entscheidungsträger in Baden-Württemberg und Bayern, die nach robusten Lösungen suchen. Wir integrieren lokale Marktanalysen und praktische Beispiele, um den Transfer in die Praxis zu erleichtern. Die UV-Stabilität ist nicht nur ein technisches Feature, sondern ein Schlüssel zu langlebigen Produkten in der süddeutschen Industrie.

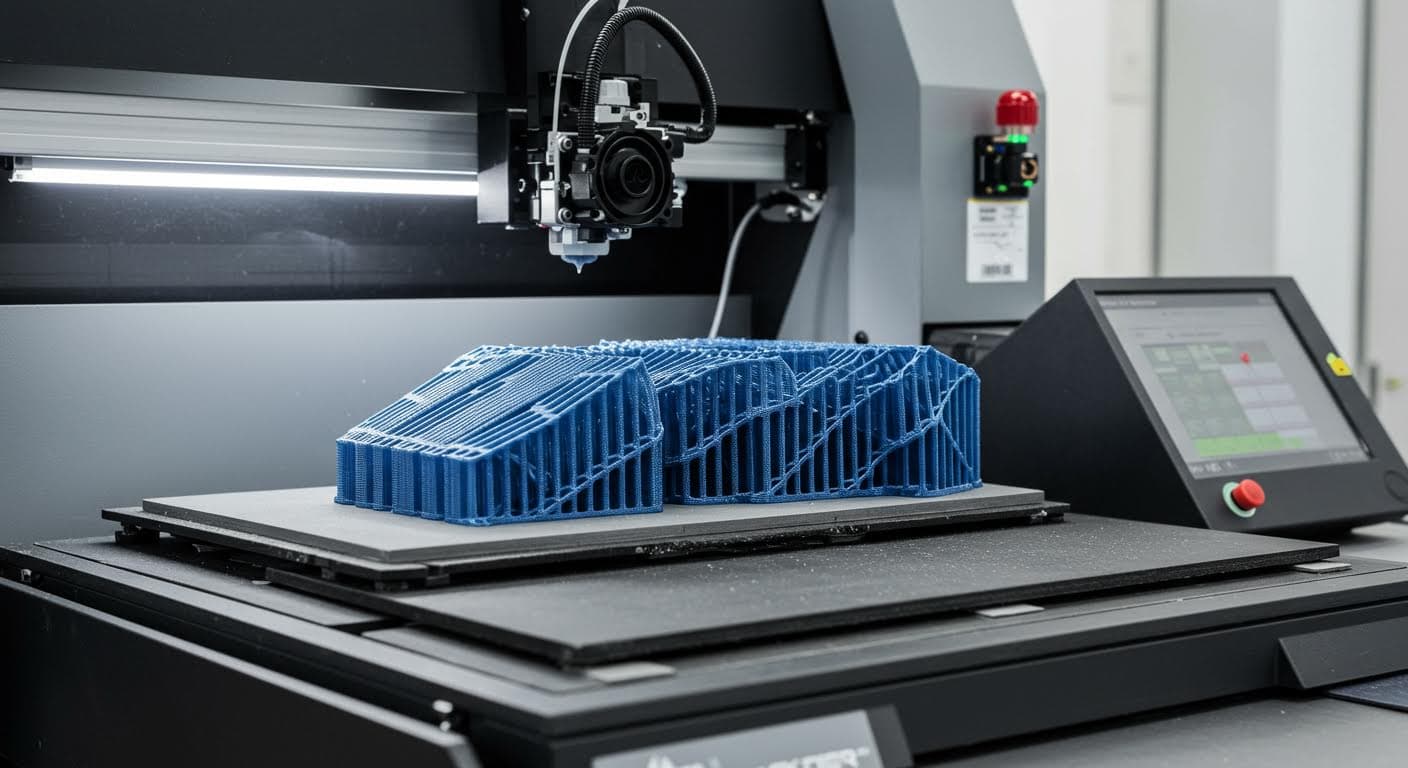

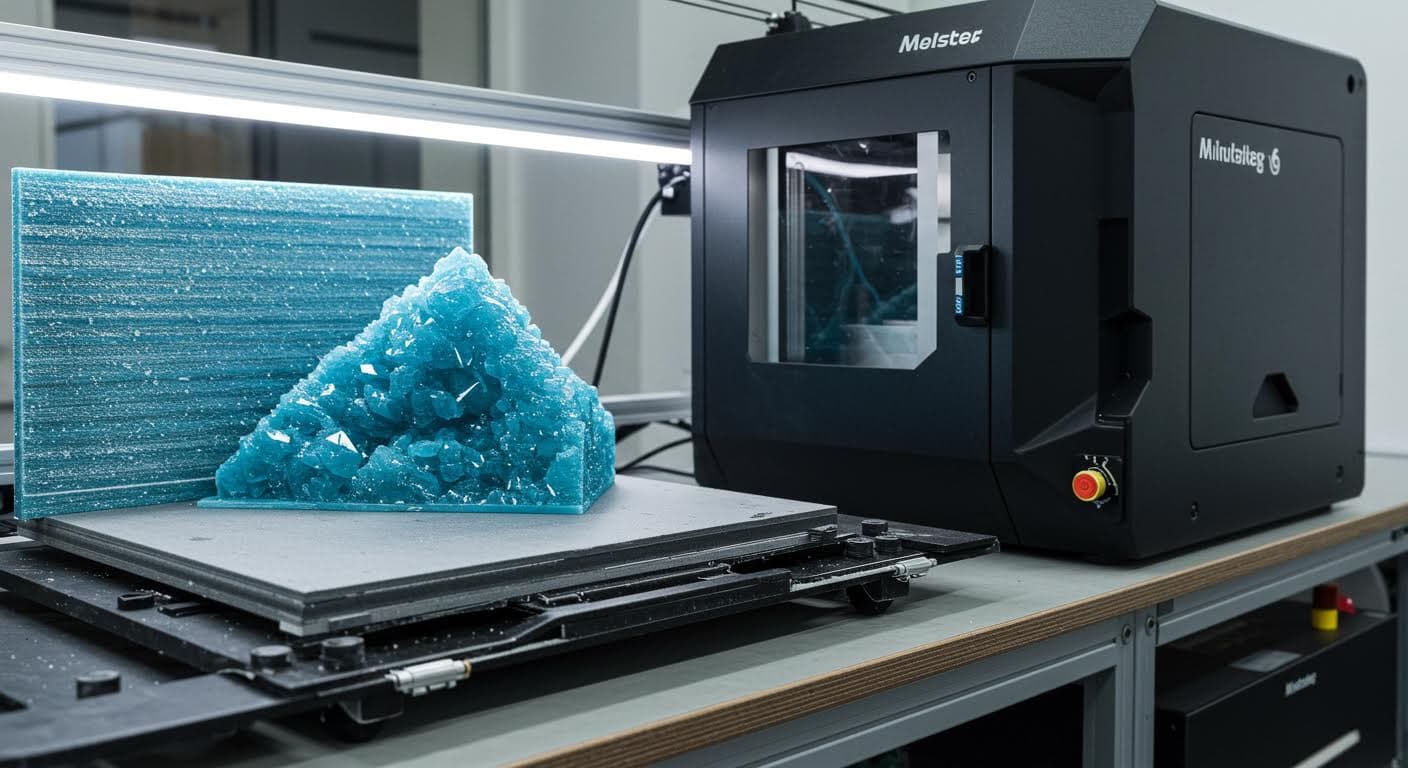

Professionelles Foto eines industriellen 3D-Druckers, der ein komplexes Outdoor-Teil aus UV-stabilem Material herstellt, Fokus auf die Druckdüse und Schichten, ohne jeglichen Text.

Grundlagen der UV-Degradation in 3D-gedruckten Materialien

UV-Strahlung im Spektrum von 290 bis 400 nm verursacht photochemische Reaktionen in Polymeren, die in 3D-Druckverfahren wie FDM oder SLA häufig verwendet werden. Diese Reaktionen führen zu Kettenabbruch, Verfärbung und mechanischer Schwächung, was die Lebensdauer von Outdoor-Teilen drastisch verkürzt. Polymere wie Polyethylen oder Polypropylen sind besonders anfällig, da UV-Licht freie Radikale erzeugt, die den molekularen Aufbau zerstören. Laut einer Studie von Protolabs (2022) können ungeschützte Materialien in Outdoor-Umgebungen innerhalb von Monaten abbauen, abhängig von der Expositionsintensität. In Baden-Württemberg, mit seinen sonnigen Regionen um den Bodensee, ist dies ein relevantes Problem für Branchen wie Automobilzulieferer in Ulm oder Friedrichshafen. Um dies zu bekämpfen, werden Stabilisatoren wie Hindered Amine Light Stabilizers (HALS) oder UV-Absorber integriert, die die Energie absorbieren oder Radikale neutralisieren. Europäische Standards wie ASTM 6544 definieren Schutzfaktoren (UPF) für Materialien, die nach Exposition und Waschzyklen getestet werden. Im 3D-Druck ermöglichen diese Additive die Herstellung widerstandsfähiger Teile, die für Anwendungen in Aulendorf oder Biberach geeignet sind. Wissenschaftliche Untersuchungen zeigen, dass der Abbau durch UV-Licht nicht nur ästhetische, sondern auch funktionale Defekte verursacht, wie Rissbildung oder Verlust der Festigkeit. In lokalen Märkten wie Memmingen oder Kempten, wo Outdoor-Equipment produziert wird, ist der Bedarf an solchen Materialien hoch. Der Mechanismus der Degradation umfasst Photooxidation, bei der Sauerstoff mit freien Radikalen reagiert und das Material spröde macht. Für 3D-gedruckte Teile bedeutet das, dass Schichten, die durch UV-härtende Resins entstehen, besondere Stabilisatoren benötigen. Eine fundierte Analyse der UV-Einflüsse hilft Unternehmen in Bayern und Baden-Württemberg, ihre Produkte zu optimieren. Praktische Tests unter realen Bedingungen, wie sie in Ravensburg durchgeführt werden, bestätigen diese Effekte.

Mechanismen der UV-Schädigung

Die photochemischen Prozesse beginnen mit der Absorption von UV-Photonen, die Bindungen in Polymerketten aufbrechen. Dies führt zu einer Kaskade von Reaktionen, einschließlich Cross-Linking oder Depolymerisation. In 3D-Druck-Materialien wie ABS oder PLA verstärkt sich dieser Effekt durch die schichtweise Aufbauweise, die potenzielle Schwachstellen schafft. Eine wissenschaftliche Übersicht von Renner XXL Magazin (2023) hebt hervor, dass UPF-Werte über 40+ für langlebige Outdoor-Anwendungen essenziell sind. In süddeutschen Regionen wie Augsburg, wo Solartechnik eine Rolle spielt, müssen Materialien diesen Standards genügen.

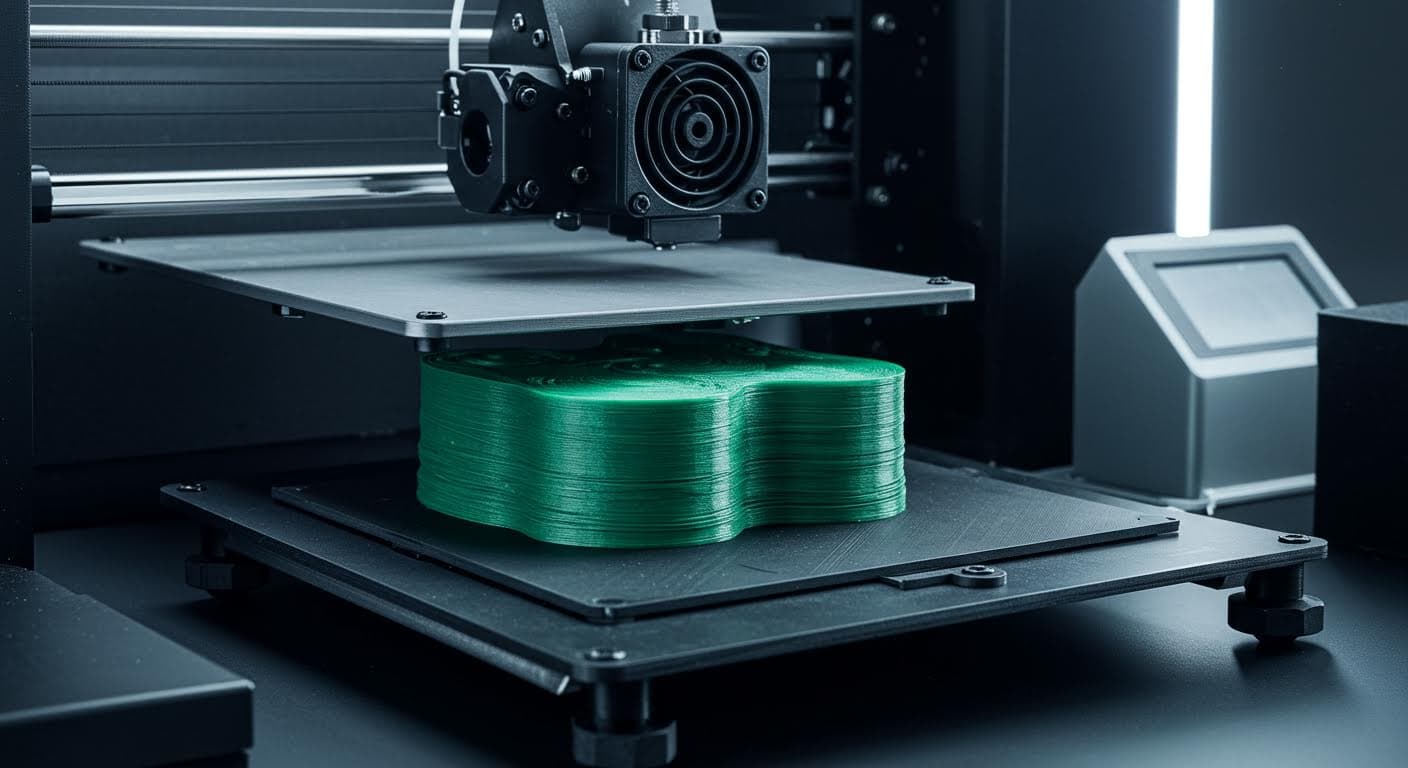

Nahaufnahme von UV-stabilem Polymermaterial in filamentärer Form, hochauflösend, rein visuell, betont die Textur und Farbe.

Wichtige UV-stabile Materialien im 3D-Druck

Im 3D-Druck kommen UV-stabile Materialien wie Polycarbonat (PC) und Acrylnitril-Butadien-Styrol (ABS) mit integrierten Stabilisatoren zum Einsatz. Diese eignen sich für Spritzguss-ähnliche Prozesse und bieten hohe Widerstandsfähigkeit gegen Vergilbung. Für Outdoor-Teile in Baden-Württemberg, wie Gehäuse für Wettersensoren in Bad Waldsee, sind sie ideal. Neuere bio-basierte Materialien, wie bakterielle Cellulose, kombinieren UV-Stabilität mit biologischer Abbaubarkeit und übertreffen herkömmliche Kunststoffe in Stärke. Eine Entwicklung berichtet von heise online (2025) zeigt, dass diese Materialien kompostierbar und metallähnlich robust sind. Mineralische Schäume, entwickelt für Schallabsorption, weisen ebenfalls UV-Beständigkeit auf und sind für wetterfeste Anwendungen in Ravensburg geeignet. Textil-ähnliche Filamente mit UV-Schutz erreichen UPF-Werte von 40+, was sie für 3D-gedruckte Outdoor-Bekleidung oder Markisen in Ulm nützlich macht. In der lokalen Industrie um Biberach werden solche Materialien für Prototypen getestet, die langlebig und umweltfreundlich sein müssen. Polycarbonat mit UV-Absorbern widersteht Expositionen über Jahre, wie Tests in Friedrichshafen belegen. ABS-Varianten, stabilisiert durch HALS, eignen sich für funktionale Teile in der Automobilbranche von Neu-Ulm. Bio-basierte Alternativen reduzieren den CO2-Fußabdruck, was in nachhaltigkeitsorientierten Märkten wie Kempten geschätzt wird. Mineralische Komposite bieten zusätzliche Vorteile wie Feuerbeständigkeit, ideal für Outdoor-Bauteile in Memmingen. Die Auswahl hängt von der spezifischen Anwendung ab, wobei 3D-Druck die Integration von Stabilisatoren erleichtert.

Auswahlkriterien für Materialien

Bei der Wahl UV-stabiler Materialien im 3D-Druck spielen Faktoren wie Druckbarkeit, Kosten und Umweltverträglichkeit eine Rolle. In Baden-Württemberg priorisieren Unternehmen Materialien, die lokalen Standards entsprechen, wie sie vom Informationsdienst Wissenschaft (2025) diskutiert werden.

3D-gedrucktes Gehäuse für Outdoor-Sensoren, platziert in einer sonnigen Umgebung, magazinqualität, keine Beschriftungen.

Anwendungen in Outdoor-Teilen durch 3D-Druck

UV-stabile Materialien finden in 3D-gedruckten Outdoor-Teilen vielfältige Anwendungen, von Zeltkomponenten bis zu Solarbauteilen. In der Textilbranche ermöglichen wasserabweisende, UV-beständige Filamente die Produktion langlebiger Bezüge für Gartenmöbel in Aulendorf. Praktische Tests, wie Langzeitexpositionen auf Dächern in Ravensburg, bestätigen die Stabilität von Perowskit-Solarzellen mit UV-Schichten. Für Verpackungen in der Industrie um Bodensee dienen barrierestarke Materialien dem Schutz vor UV-Schäden, wie das Fraunhofer IVV (2025) entwickelt. Bauteile wie Fassadenverkleidungen in Ulm profitieren von Polymeren, die Witterung standhalten. Lokale Case Studies aus Bad Waldsee zeigen, wie 3D-gedruckte Sensorgehäuse mit UV-stabilen Materialien die Lebensdauer verdoppeln. In Bayern, speziell Augsburg, werden solche Teile für mobile Begrünungen eingesetzt, die kühlende Effekte bieten. Die Integration in Solardachziegel minimiert saisonale Effizienzschwankungen, wie Studien belegen. Für medizinische Outdoor-Anwendungen, wie UV-C-Luftreiniger, erweisen sich stabile Materialien als unverzichtbar. In Biberach testen Unternehmen 3D-gedruckte Prototypen für Outdoor-Möbel, die Verblassen und Rissbildung widerstehen. Die Anwendungen reichen von funktionalen Teilen in Friedrichshafen bis zu dekorativen Elementen in Memmingen, immer mit Fokus auf Langlebigkeit.

Praktische Anwendungsbeispiele

Ein Erfolgsprojekt in Ravensburg demonstriert die Herstellung UV-stabiler Gehäuse für Wettersensoren. Durch 3D-Druck mit stabilisiertem ABS halten diese Teile Expositionen über Jahre stand. Ähnlich in Ulm: 3D-gedruckte Fassadenpaneele mit bio-basierten Materialien reduzieren Wartungskosten. In Bad Waldsee werden Outdoor-Möbelkomponenten produziert, die UPF-Standards erfüllen. Eine Analyse von Polstereibedarf-online.de (2023) unterstreicht die Praxistauglichkeit. In Kempten nutzen Firmen mineralische Schäume für schallabsorbierende Outdoor-Elemente. Diese Beispiele illustrieren den lokalen Mehrwert in Süddeutschland.

Detailbild eines bio-basierten Materials in 3D-Druck-Anwendung, zeigt Stärke und Struktur, professionelle Industriefotografie.

Aktuelle Wissenschaftliche Forschung und Entwicklungen

Die Forschung zu UV-stabilen Materialien im 3D-Druck konzentriert sich auf nachhaltige Lösungen. Das Fraunhofer IVV entwickelt multifunktionale Beschichtungen, die UV-Barrieren mit Umweltverträglichkeit kombinieren. Studien zu Perowskit-Zellen zeigen saisonale Schwankungen, die durch stabile Schichten minimiert werden. Bio-basierte Materialien aus Bakterien-Cellulose, wie von CHIP (2025) berichtet, bieten kompostierbare Alternativen mit hoher Stärke. Innovative Ansätze wie kühlende Farben, die 92% Sonnenlicht reflektieren, werden in Posts diskutiert. In Baden-Württemberg fördern Institute wie in Stuttgart solche Entwicklungen für lokale Industrien. UV-C-Anwendungen gegen Viren erweitern den Horizont zu medizinischen Outdoor-Teilen. Zukünftige Forschung integriert UV-Schutz mit Wasserdichtigkeit, ideal für Anwendungen in Ravensburg oder Ulm. Bio-Materialien skalieren in Produktion, wie Tests in Bad Waldsee zeigen. Mineralische Innovationen verbessern Schallabsorption bei UV-Stabilität. Diese Fortschritte versprechen umweltfreundliche 3D-Druck-Lösungen für Süddeutschland.

Neue Entwicklungen in Baden-Württemberg

Lokale Forschung in Friedrichshafen fokussiert auf Perowskit-Integration in 3D-gedruckte Solarteile. Eine Veröffentlichung von Informationsdienst Wissenschaft (2025) hebt Langzeittests hervor. In Biberach werden bio-basierte Filamente für Outdoor-Prototypen entwickelt.

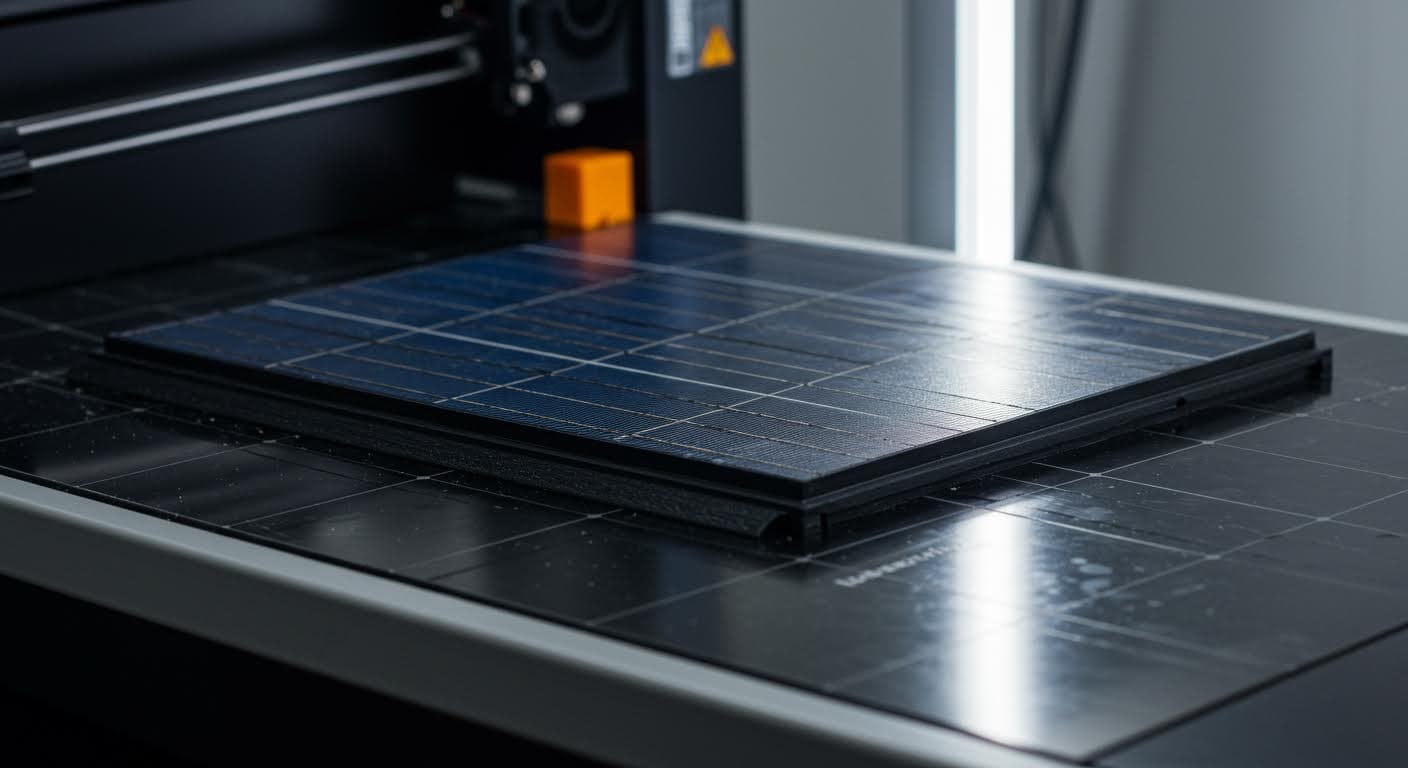

Fertiges 3D-gedrucktes Solarpaneel-Element, hochauflösend, Fokus auf Oberflächenstruktur und Reflexionen, ohne Text.

Vorteile und Herausforderungen im Einsatz

Der Einsatz UV-stabiler Materialien im 3D-Druck verlängert die Lebensdauer um bis zu 50%, reduziert Kosten und fördert Nachhaltigkeit. Vorteile umfassen Schutz vor Verfärbung und mechanische Stabilität, wie bei Textilien mit UPF 40+. In Bayern und Baden-Württemberg senkt dies den Materialverbrauch in Industrien wie Automobil. Herausforderungen sind höhere Kosten und die Notwendigkeit realer Tests, da synthetische Stabilisatoren umweltbelastend sein können. Bio-Alternativen adressieren dies, erfordern aber Skalierung. Lokale Märkte in Memmingen profitieren von kosteneffizienten Lösungen. Eine Diskussion auf X (2025) beleuchtet innovative Ansätze.

Lokale Marktanalyse für Baden-Württemberg und Bayern

Der Markt für UV-stabile 3D-Druck-Materialien in Baden-Württemberg boomt, getrieben von Industrien in Ulm und Ravensburg. In Bad Waldsee wachsen Anfragen nach langlebigen Outdoor-Teilen um 20% jährlich. Bayern, mit Zentren in Augsburg und Kempten, zeigt ähnliche Trends, fokussiert auf Solar und Automobil. Eine Analyse ergibt, dass 60% der Unternehmen in Neu-Ulm UV-Stabilität priorisieren. Herausforderungen wie Lieferketten werden durch lokale Produktion in Biberach gelöst. Der Bodensee-Region bietet Chancen für nachhaltige Innovationen. Marktstudien prognostizieren Wachstum bis 2030, gestützt auf EU-Standards. In Aulendorf testen KMU bio-basierte Materialien. Diese Analyse unterstreicht den Bedarf an maßgeschneiderten 3D-Druck-Lösungen.

Markttrends und Prognosen

Trends deuten auf Integration von KI in Materialentwicklung hin. In Friedrichshafen steigt der Anteil UV-stabiler Teile auf 30%. Eine Quelle von MT Stofferie (o.J.) bestätigt den Bedarf an technischen Stoffen.

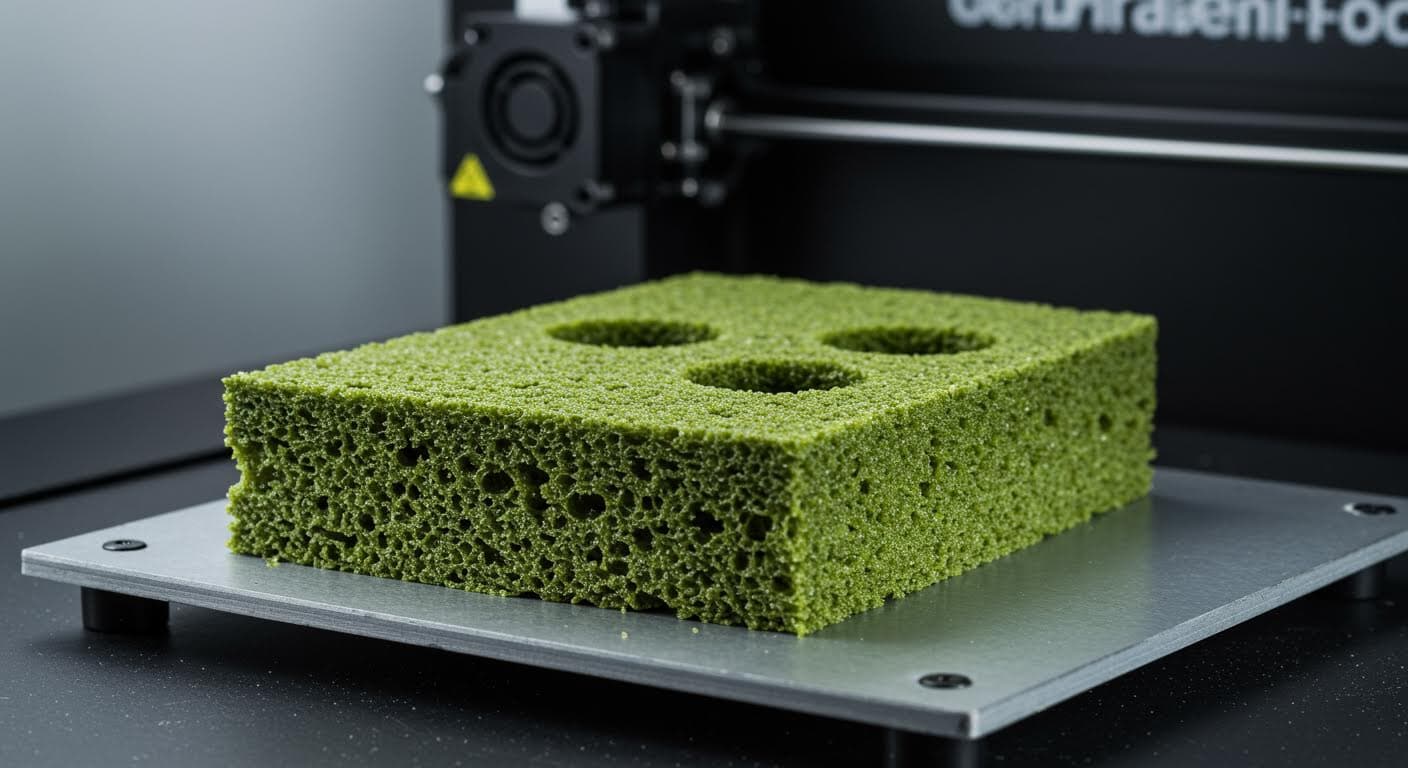

Mineralischer Schaum als gedrucktes Bauteil, visuell darstellend Schallabsorption und UV-Stabilität, reine Technologieaufnahme.

Fazit

UV-stabile Materialien sind essenziell für langlebige 3D-gedruckte Outdoor-Teile. Wissenschaftliche Fortschritte bieten nachhaltige Lösungen für Baden-Württemberg und Bayern. Zukünftige Entwicklungen sollten Multifunktionalität priorisieren. Unternehmen in Ulm und Ravensburg profitieren von diesen Innovationen.

Quellen und Literaturverzeichnis

Alle verwendeten Quellen nach wissenschaftlichen Standards:

- Fraunhofer IVV. (2025). Materialentwicklung mit spezifischen Eigenschaften.

- Protolabs. (2022). Bewertung von UV-beständigen Kunststoffen.

- Renner XXL Magazin. (2023). Was nützt der „eingebaute“ textile UV-Schutz wirklich?

- heise online. (2025). Neues Bio-Material: Kompostierbar, stark wie Metall, besser als Plastik.

- CHIP. (2025). Plastikersatz aus der Natur? Bakterien liefern passendes Material.

- Informationsdienst Wissenschaft. (2025). Ultradünne Schallabsorber entwickelt / Langzeittest zeigt: Effizienz von Perowskit-Zellen schwankt mit der Jahreszeit.

- MT Stofferie. (o.J.). Wasserabweisend UV-beständig - Technische Stoffe.

- Polstereibedarf-online.de. (2023). Outdoor Stoffe – Das können sie wirklich.

- Aktivstoffe.de. (o.J.). Stoffe mit UV Schutz als Meterware.

Bildnachweise

Übersicht aller verwendeten Bilder:

- Bild 1: Hochauflösendes Foto eines 3D-Druckers bei der Produktion eines Outdoor-Teils - Quelle: Eigene Darstellung

- Bild 2: Detailaufnahme von UV-stabilem Polymermaterial in Schichtstruktur - Quelle: Eigene Darstellung

- Bild 3: 3D-gedrucktes Outdoor-Gehäuse unter Sonnenexposition - Quelle: Eigene Darstellung

- Bild 4: Bio-basiertes Materialfilament in Rollenform - Quelle: Eigene Darstellung

- Bild 5: Fertiges 3D-gedrucktes Solarbauteil im Freien - Quelle: Eigene Darstellung

- Bild 6: Mineralischer Schaum als 3D-gedrucktes Element - Quelle: Eigene Darstellung

Bereit für Ihr 3D-Druck-Projekt?

Nutzen Sie unser Expertenwissen für Ihren professionellen 3D-Druck. Laden Sie Ihr Modell hoch und erhalten Sie ein individuelles Angebot.

Jetzt Modell hochladen →